Устройство для поперечного сращивания концов рулонов материала

Иллюстрации

Показать всеРеферат

Изобретение относится к переработке эластичных лент, а именно к узлам поперечного сращивания UG- лотен рулонного термопластичного материала или композиционного материала с термопластичным покрытием, и позволяет повысить производительность и упростить конструкцию. Устройство содержит сварочный узел и направляющие ролики. На корпусе сварочного узла закреплены подающие ролики, контактирующие в рабочем положении с направляющими роликами, а на излучающей поверхности сварочного узла расположены каналы для истечения воздуха в зону сращивания. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУЬЛИК (51) В 65 Н 21/00

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ AEHT СССР (21) 4656613/12 (22) 27.02.89 (46) 30.06.92. Бюл. N 24 (71) Ярославский политехнический институт (72) В.А.Мартьянов, А.Г.Маланов, Е.М.Иванов, А.B.Ылотгауер, В.В.Кирик и Е.А.Балуев (53) 677.057 ° 7(088.8) (56) Авторское свидетельство СССР

tI 256213, кл. В 29 С 65/10, 1968. (54) УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОГО

СРАЩИВАНИЯ КОНЦОВ РУЛОНОВ МАТЕРИАЛА (57) Изобретение относится к переработке эластичных лент, а именно к

Изобретение относится к переработке эластичных лент, а именно к узлам поперечного сращивания полотен рулонного термопластичного материала или термопластичного композиционного материала.

Известно устройство для сварки пакетов из термопластичной пленки, содержащее устройство подачи пленки, подвижный нагреватель и прессующее устройство.

Недостатком известного устройства является то, что для стыковки конца выработанного и начала нового рулона необходимо устройство останавливать для заправки свободного конца нового рулона, что требует для организации непрерывного технологическбго процесса применения компенсаторов, которые значительно усложняют конструкцию.

„Я0„, 1744019 А1 узлам поперечного сращивания полотен рулонного термопластичного материала или композиционного материала с термопластичным покрытием, и позволяет повысить производительность и упростить конструкцию. Устройство содержит сварочный узел и направляющие ролики, На корпусе сварочного узла закреплены подающие ролики, контактирующие в рабочем положении с направляющими роликами, а на излучающей поверхности сварочного узла расположены каналы для истечения воздуха в зону сращивания.

2 ил.

Целью изобретения является повышение производительности и упрощение конструкции.

Указанная цель достигается тем, что в устройстве для поперечного сращивания концов рулонов материала, содержащем подвижный сварочный узел, прессующие и подающие ролики, подающие ролики установлены на корпусе сварочного узла напротив прессующих роликов для контактирования с прессующими роликами в рабочем положении сварочного узла.

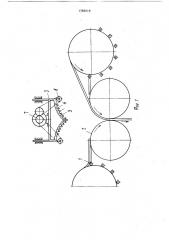

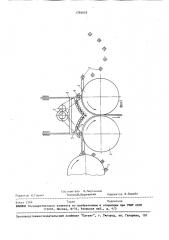

На фиг. 1 показано устройство в нерабочем положении, вид сбоку, на фиг. 2 - устройство в рабочем положении, вид сбоку.

Устройство содержит узлы размотки

1, между которыми расположены прессую1744019 щие ролики 2, подвижный сварочный узел 3, на излучающей поверхности которого между нагревательными элементами 4 (например, тенами) расположены воздушные каналы 5, а на корпусе закреплены подающие ролики 6, электропривод 7, связанный с подающими роликами 6, которые в рабочем положении сварочного узла 3 контактируют 1Q с прессующими роликами 2 (Фиг.1 и 2) .

Устройство работает следующим обра з ом.

При размотке термопластичного материала рулон установлен на одном из узлов размотки 1, сварочный узел 3 находится в исходном положении (фиг. 1), при этом подающие ролики 6 не контактируют с прессующими роликами 2, вращающимися за счет сил сцеп- 20 ления с движущимся материалом, обеспечивая свободный доступ в зону сращивания. Электропривод 7 подающих роликов 6 выключен.

Пока расходуется вырабатываемый g5 рулон, на,свободный узел размотки 1 устанавливается новый рулон термопластичного материала, а его начало укладывают на свободный прессующий ролик 2 так, чтобы он перекрывал ЗО линию контакта подающего ролика 6 и этого прессующего ролика 2, как показано на фиг.1. При этом новыи рулон термопластичного материала разматываться не будет из-за малых сил сцепления со своим направляющим роликом 2. В момент окончания вырабатываемого рулона (Фиг.2) по сигналу датчика окончания рулона (не показан) включается электропривод 7 и начинает осущест влят ься пода ча воздуха внутрь корпуса сварочного узла 3, который подводится (например, гидроцилиндРом) к прессующим роликам 2, занимая свое рабочее положение.

Подающие ролики 6 в рабочем положе45 нии прижимают конец вырабатываемого и начало нового рулона термопластичного материала к прессующим роликам и подают их в зону сращивания с заданной скоростью, соответствующей скорости сварки. Она выбирается исходя из характеристики материала и возможностями нагревательных элементов 4 сварочного узла 3. Термопластичный материал проходит под излучающей поверхностью сварочного узла 3 и разогревается, при этом подогретый в сварочном узле 3 воздух, выходя через каналы 5 в излучающей поверхности в зону сращивания, прижимает материал к поверхности прессующих роликов 2, предотвращая образование складок. Проходя между прессующими роликами 2, нагретые конец вырабатываемого и начало нового рулона сдавливаются ими, образуя сварной шов.

По окончании операции сращивания сварочный узел 3 занимает исх дное положение (например, по команде оператора) и цикл повторяется.

Исходя из частоты операций стыковки и инерционных свойств нагревательных элементов, последние могут не выключаться. Если скорость размотки рулона термопластичного материала больше скорости сращивания рулонов, то необходимо после устройства сращивания использовать небольшой компенсатор,(любой из известных).

Такая конструкция в случае совпадения скоростей основного технологического режима с режимом сращивания позволит вести основной технологический процесс непрерывно, а в случае несовпадения резко сократить время на операцию стыковки, а значит и размеры компенсаторов, Формула изобретения

Устройство для поперечного сращивания концов рулонов материала, содержащее подвижный сварочный узел, прессующие и подающие ролики, о тличающееся тем,что,сцелью повышения производительности и упрощения конструкции, подающие ролики установлены на корпусе сварочного узла напротив прессующих роликов для контактирования с прессующими роликами в рабочем положении сварочного узла.

1744019

1744019

Составитель В.Мартьянов

Техред М.Иоргентал Корректор И.Эрдейи

Редактор Н.Горват

Заказ 2164 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, R-35, Раушская наб., д. 4/S

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101