Энерготехнологический агрегат

Иллюстрации

Показать всеРеферат

Изобретение относится к теплоэнергетике и служит для получения энергетического пара. Цель изобретения - повышение эксплуатационной надежности работы агрегата в переменных режимах. Агрегат содер .1гг ,7:/у.-..у:у..уу.у ViC ,хч Л У; з 3 3 Фиг жит камеру 1 сгорания для сжигания топлива в расплаве с загрузочным устройством 2. дутьевыми фурмами 3. сифоном 4 с окнами 5 и 6 для слива шкала и металлосодержащих компонентов. Внутри камеры 1 по ее периметру расположены испарительные поверхности 7 нагрева, образованные трубами, объединенными в секций коллекторами 8 и 9. Верхние коллекторы 8 подключены к барабану 11 агрегата, а нижние 9 размещены с зазором относительно стен газохода и находятся на уровне порога сливного окна для шлака. Такое расположение позволяет при работе агрегата в переменных режимах постоянно поддерживать расплав в жидкотекучем состоянии, регулируя температурный режим путем изменения количества тепла, отводимого от расплава погруженными испарительными поверхностями нагрева, и использовать это тепло для получения пара энергетических параметров. 2 мл. (турбине VJ 4 N Сд О Ю .у:у..у хч Л 3 3 Фиг

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4682655/06 (22) 20.03.89 (46) 30.06.92. Бюл, № 24 (71) Южный филиал Всесоюзного теплотехнического научно-исследовательского института им. Ф, Э. Дзержинского (72) А. Ф. Дьяков, А. А. Мадоян, В; Н. 6алтян, В. В. Иванов, В. В; Мечев, М. Г. Чентимиров и А, Г. Навроцкий (53) 662,933.046.1(088.8) (56)-Авторское свидетельство СССР

¹832250,,кл. F 23 С 5/32 ° 1981. .Ааторское свидетельство СССР, ¹ 813102, кл. F 27 В 3/00, 1981. (54) ЭНЕРГОТЕХНОЛОГИЧЕСКИЙ АГРЕ-

ГАТ (57) Изобретение относится к теплоэнергетике и служит для получения энергетического napa. Цель изобретения — повышение эксплуатационной надежности работы агреraTa в переменных режимах. Агрегат содер4

Я2, 1744369 А1 жит камеру 1 сгорания для сжигания топлива в расплаве с загрузочным устройством 2. дутьевыми фурмами 3, сифоном 4 с окнами

5 и 6 для слива шкала и металлосодержащих компонентов. Внутри камеры 1 по ее пери.метру расположены испарительные поверхности 7 нагрева, образованные трубами. объединенными в секции коллекторами 8 и

9. Верхние коллекторы 8 подключены к барабану 11 агрегата, а нижние 9 размещены с зазором относительно стен газохода и находятся на уровне порога сливного окна для шлака. Такое расположение позволяет при работе агрегата в переменных режимах постоянно поддерживать расплав в жидкотекучем состоянии, регулируя температурный режим путем изменения количества тейла, отводимого от расплава погруженными испарительными поверхностями нагрева, и использовать это тепло для получения пара энергетических параметров. 2 мл, 1744369

Изобретение относится к теплоэнергетике и может быть использовано для получения энергетического пара.

Известен энерготехнологический агрегат, содержащий плавильную камеру с леткойдля удаления расплава и установленную над камерой радиационную шахту и конвективные поверхности нагрева. Камера плавления, летка и шахта образованы водоохлаждаемыми трубами. В плавильной камере сжигается топливо, газообразные продукты сгорания выходят в радиационную шахту, а продукты технологической обработки удаляются через летку.

Недостатком известного устройства является ограниченные маневренные характеристики, .поскольку при снижении нагрузки и постоянном теплоотводе водоохлаждаемыми трубами расплав может потерять жидкотекучесть, что затрудняет и увеличивает время подъема нагрузки. Кроме того, при эксплуатации агрегата в пускоастанавачнам режиме возникает опасность повреждения водоохлаждаемых поверхноСтей из-за их защемления застывающим расплавом.

Известен также энерготехнологический агрегат, содержащий камеру сжигания топлива в расплаве с .кессонированным поясом, загрузочным устройством, дутьевыми фурмами, сифоном. образованным кессонированной перегородкой, с окнами для слива шлака и штейна и испарительные поверхности нагрева. Материалы подают на поверхность барботируемого расплава. Кислородсодержащий гаэ поступает через фурмы. В расплаве над фурмами происходит интенсивное плавление материалов с образованием шлака и штейна, которые выводятся через соответствующие окна. Тепло отходящих газов используется в испарительных поверхностях для получения энергетического пара.

Недостатками известного устройства являются низкая эффективность использования тепла расплава, так как оно отводится низкопотенциальным теплоносителем, циркулирующим в кессонах; низкая надежность из-за нестабильности температурного режима расплава при загрузке в камеру материала с повышенным содержанием углерода; плохие маневренные характеристики, поскольку при снижении нагрузки и постоянном отводе тепла кессонами температура расплава может снизиться так., что он потеряет текучесть, в результате чего агрегат необходимо вынужденно остановить.

15 чить хорошие регулировочные характери20 стики, так как при снижении нагрузки и, следовательно, уровня расплава теплоотвод из расплава погруженными испаритель30

Цель изобретения — повышение эксплуатационной надежности работы агрегата в переменных режимах.

Указанная цель достигается тем, что в энерготехнологическом агрегате, содержащем камеру сгорания для сжигания топлива в расплаве, снабженную загрузочным устройством, дутьевыми фурмами, сифоном с окнами для слива шлака и металлсодержащих компонентов и расположенные в газоходе испарительные поверхности нагрева, последние образованы трубами, обьединенными в секции верхними и нижними коллекторами, размещенными в зазором относительно стен газохода, причем нижwe коллекторы расположены на уровне порога сливного окна для шлака.

Такое выполнение позволяет обеспеными поверхностями уменьшается, что поддерживает расплав в жидкотекучем состоянии; снять избыточное теплавыделение в камере сжигания при загрузке в нее материала с высоким содержанием углерода, используя его для выработки пара;. регулировать температурный режим расплава не только за счет подачи топлива и окислителя, но и путем изменения количества тепла, отводимого погруженными испарительными поверхностями; максимально использовать тепло, выделяющееся при сжигании топлива в расплаве для получения энергетического пара, поскольку теплоноситель отбирает тепло не только у отходящих газов, но и у расплава

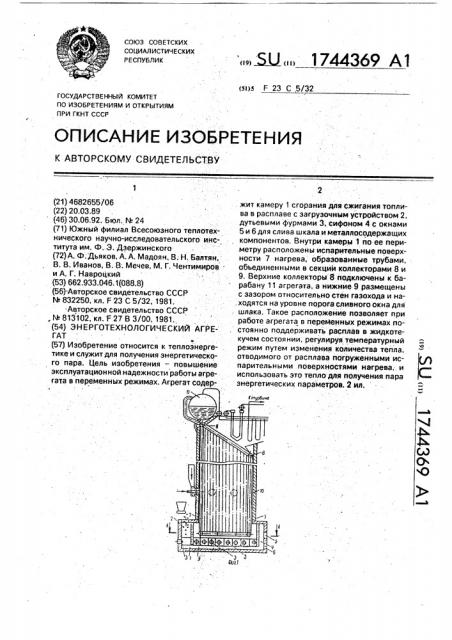

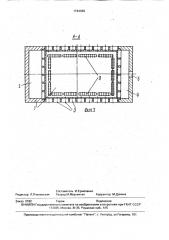

На фиг. 1 схематично представлен энерготехнологический агрегат; на фиг. 2 — раэрез А-А на фиг. 1;

Агрегат содержит камеру 1 сгорания для сжигания топлива .в расплаве, загрузочное устройство 2, дутьевые фурмы 3, сифон 4 с окнами 5 и б для слива шлака и металлсадержащих компонентов соответственно. испарительные поверхности 7 нагрева, трубы которых объединены в секции верхними 8 и нижними 9 коллекторами, размещенными с зазором относительно стен газохода 10 и

:камеры 1. Нижние коллекторы 9 расположены на уровне порога сливного окна для шлака 5. Верхние коллекторы 8 подключены к барабану 11 энерготехнологического агрегата.

Энерготехнологический агрегат работает следующим образом.

Топливо через загрузочное устройства

2 подают в камеру 1 сгорания на поверхность барботируемого расплава. Кислород17443 содержащий газ поступает через фурмы 3.

Насыщаясь газом, расплав набухает, и его уровень внутри камеры 1, ограниченной по периметру испарительными поверхностями нагрева, поднимается выше порога 5 сливного окна для шлака 5. Высота барботируемого газонасыщенного расплава увеличивается на величину, равную ,двух-трехкратному расстоянию от оси фурм до уровня расплава в спокойном состоянии. 10

При этом в расплаве над фурмами происходит интенсивное сгорание топлива, образование шлака и выделение металлсодержащих компонентов. В подфурменной зоне происходит их разделение. 15

Шлак выводится через сифон 4 из окна 5, а металлсодержащие компоненты — из окна 6.

Образующиеся газы отводятся из верхней части камеры в газоход 10 знерготехнологического агрегата. отдавая тепло поверхно- 20 стям нагрева 7. Последние, оказываясь частично погруженными в барботируемый расплав, отбирают значительную часть теп- ла расплава, используя его для получения пара энергетических параметров..25

При уменьшении нагрузки подачу топ- . лива и интенсивность дутья уменьшают.

Уровень расплава снижается и испарительные поверхности 7 оказываются погруженными в расплав на меньшую величину, что 30 приводит к снижению Отводимого из расплава тепла и сохранению его температур- .НОГО СОСТОЯНИЯ.

При останове агрегата в горячий резерв подача топлива и окислителя прекращается, 35 уровень расплава устанавливается на высОте порога сливного окна 5 для шлака. При этом нижние коллекторы 9 поверхностей 7 нагрева оказываются вне расплава; они лишь касаются его поверхности и отвод от 40 него тепла теплопроводностью прекращается, что при отсутствии кессонированного пояса позволяет сохранить расплав в жидкотекучем состоянии (например, на период

69 6 р

М ночного резерва). Испарительные поверх ности, находясь вне расплава, не испытывают дополнительных механических напряжений, связанных с затвердеванием на них слоя шлака, но. касаясь расплава, обеспечивают газоплотное сочленение камеры расплава с энерготехнологическим агрегатом.

При последующем пуске время пуска значительно сокращается благодаря сохранению расплава в жидкотекучем состоянии, Так как испарительные поверхности размещены с зазором относительно стен газохода и камеры; их передвижения вследствие температурных расширений осуществляются свободно, что повышает надежность агрегата.

Таким образом, предложенный энерготехнологический агрегат позволяет использовать для получения. энергетического пара тепло расплава и отходящих газов, обеспечивает надежную работу в широком диапазоне нагрузок путем .регулирования температурного режима. расплава при сжигании в нем топлива без энергоемких добавок.

Формула изобретения

Э нерготехнологический агрегат, содержащий камеру сгорания для сжигания топлива в расплаве, снабженную загрузочным устройством, дутьевыми фурмами и сифоном с окнами для слива шлака и металлсодержащих компонентов, и расположенные в газоходе испарительные поверхности нагрева, о тл и ч а ю шийся тем, что, с целью повышения эксплуатационной надежности при работе в переменных режимах, испарительные поверхности образованы трубами, объединенными в секции верхними и нижними коллекторами, размещенными с зазором относительно газохода. причем нижние коллекторы расположены на уровне порога сливного окна для шлака.

1744369

ВВЭЗ

3 Жив 2

Составитель И.Ермоленко

Редактор Л,Пчолинская Техред M,Mîðãåíòàë Корректор M.Äåì÷èê

Заказ 2182 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101