Способ определения стойкости литых деталей из железоуглеродистых сплавов против коробления

Иллюстрации

Показать всеРеферат

Изобретение от осится к технике испытаний материалов, а частности к методам определения стойкости литых деталей из железоуглеродистых сплавов против коробления . Цель изобретения - улучшение условий труда за счет исключения выделения летучих веществ из формовочной смеси в процессе зачистки и ускоренного охлаждения образца. Проводят отливку образца в виде кольцевого элемента, выполненного за одно целое с массивной рамой. Затем выдерживают образец в форме при естественном охлаждении до достижения комнатной температуры, после этого образец извлекают из формы, зачищают его от формовочной смеси и нагревают до 400-700°С, Далее ускорен но охлаждают часть рамы до достижения у всего образца комнатной температуры. Выполняют прорезь в месте сочленения кольцевого элемента с рамой и измеряют во времени деформацию прорези, по которой оценивают степень коробпения. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s G 01 N 3/18

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4837198/28 (22) 11.06,90 (46) 30.06,92, Бюл, М 24 (71) Экспериментальный научно-исследовательский институт металлорежущих станков (72) Г.А, Адоян и Г.Г, Адоян (53) 620.174.2(088,8) (56) Авторское свидетельство СССР

N. 1100529, кл, G 01 N 3/20, 1983. (54) СПОСОБ ОПРЕДЕЛЕНИЯ СТОЙКОСТИ

ЛИТЫХ ДЕТАЛ ЕЙ ИЗ ЖЕЛ Е3ОУГЛ Е РОДИСТЫХ СПЛАВОВ ПРОТИВ КОРОБЛЕНИЯ (57) Изобретение от осится к технике испытаний материалов, в частности к методам определения стойкости литых деталей из железоуглеродистых сплавов против коробления. Цель изобретения — улучшение услоИзобретение относится к литейному производству, а именно к способам, применяемым для сравнительной оценки стойкости против коробления литых деталей.

Известен способ определения стойкости литых деталей из железоуглеродистых сплавов против коробления, включающий отливку образца в виде кольцевого элемента, изготовленного за одно целое с массивной рамой, естественное охлаждение всего образца и ускоренное охлаждение части рамы, начиная с температуры 720 С до комнатной температуры, выполнение прорези в месте сочленения кольцаарго элемента с рамой и измерение деформации прорези кольцевого элемента во времени.

Недостатком указанного способе являются тяжелые условия труде, связенныв с вий труда за счет исключения выделения летучих веществ из формовочной смеси в процессе зачистки и ускоренного охлаждения образца. Проводят отливку образца в виде кольцевого элемента, выполненного за одно целое с массивной рамой. Затем выдерживают образец в форме при естественном охлаждении до достижения комнатной температуры, после этого образец извлекают из формы, зачищают его от формовочной смеси и нагревают до 400-700 С, Далее ускоренно охлаждают часть рамы до достижения у всего образца комнатной температуры. Вь.— полняют прорезь в месте сочленения кольцевого элемента с рамой и измеряют во времени деформацию прорези, по которой оценивают степень коробления, 1 ил„1 табл, выделением летучих веществ из формовочной смеси в период интенсивного ус:. .ðåíного охлаждения раскаленной отливки, а также при вскрытии поверхности еще не затвердевшей отливки (температура I000—

1100 С), Цель изобретения — улучшение условий

TpjjÄß.

Сущность способа заключается в том, что последовательно производят отливку образца в виде кольцевого элемента, вь.полненного за одно целое с массивной рамой, весь образец в литейной форме подвергают естественному охлаждению до комнатной температуры, извлекают образец из формы, зачищают и нагревеютдо температуры 400700 С, После этого ускоренно охлаждают часть массивной рамы до достижения ком наткой температуры всех элементов образца, выполняют прорезь в месте сочленения рамы с кольцевым элементом и измеряют деформацию прорези во времени.

Первоначальное охлаждение ведется до комнатной температуры, при этом образец находится в литейной форме. Извлечение образца из формы и зачистка производятся после его охлаждения. Зачищенный образец нагревают до температуры, лежащей в интервале 400 — 700 С.

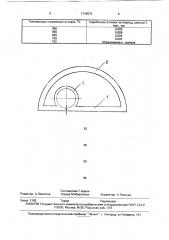

На чертеже изображен образец, используемый для определения коробления, Образец состоит из массивной рамы, включающей прямолинейную часть 1 и дугоу.-о часть 2, а также из кольцевого элемента

В соответствии с предлагаемым способом отливали образцы из чугуна марки С420 в сырую земляную форму и охлаждали до комнатной температуры, выбивали из формы и после тщательной зачистки от формовочной смеси укладывали в термическую печь и нагревали каждый из образцов соответственноо до 700, 550, 400 и 350 С с выдержкой до полного прогрева заготовки, извлекали из печи и захолаживали дугообразную часть образцов водяным душем до тех пор, пока отливки не остывали до комнатной температуры.

В результате этого в отливках было наведено поле внутренних напряжений, Максимальные температурные перепады в различных частях отливки составляли

500, 300, 100 и 70 C соответственно.

В результате последующей разрезки отливки происходило перераспределение поля остаточных напряжений, разгружалась дуговая часть отливки и подгружался ранее практически не нагруженный кольцевой элемент, Из-за разницы в степени релаксации напряжений в указанных элементах происходило коробление отливки, выражающееся визменении размера прорези,,которая с течением времени увеличивалась, Деформация прорези измерялась с помощью измерительной головки.

Данные по короблению образцов от действия остаточных напряжений приведены в таблице.

Как видно из таблицы, чем выше температура нагрева отливки, тем больше величи5

50 на коробления от действия остаточных напряжений.

Нагрев отливок выше 700 С недопустим из-эа фазового превращения сплава перлитаустенит и опасности последующего возникновения структуры мартенсита закалки, а снижение температуры нагрева отливки ниже

400 С уменьшает чувствительность метода из-за низкой пластичности материала и возникновения в этой связи невысокого уровня остаточных напряжений, следствием чего является вялое протекание релаксационных процессов коробления отливок.

Таким образом, использование предлагаемого способа позволяет улучшить условия труда из-за отсутствия выделений летучих веществ из формовочной смеси в период захолаживания раскаленной отливки, отпадает также необходимость во вскрытии поверхности еще не затвердевшей заготовки при температуре 1000 С.

С помощью предлагаемого способа оценивают влияние физико-механических и химических свойств материала, а также различных способов и режимов старения на коробление литых деталей.

Формула изобретения

Способ определения стойкости литых деталей из железоуглеродистых сплавов против коробления, включающий отливку образца в виде кольцевого элемента, выполненного за одно целое с массивной рамой, естественное охлаждение всего образца, ускоренное охлаждение части рамы до достижения всем образцом комнатной температуры, выполнение прорези в месте сочленения кольцевого элемента с рамой и измерение деформаций прорези во времени, по которой оценивают стойкость против коробления, отличающийся тем, что, с целью улучшения условий труда за счет исключения выделения летучих веществ из формовочной смеси в процессе зачистки и ускоренного охлаждения образца, естественное охлаждение образца проводят в форме до комнатной температуры, а перед ускоренным охлаждением части рамы образец извлекают из формы, зачищают его u нагревают до температуры 400 — 700 С.

1744572

25

35

Составитель Г.Адоян

Техред М.Моргентал

Редактор А.Лежнина

Корректор Н,Ревская

Производственно-издательский комбинат "Патент", г, Ужгород, ул. Гагарина, 101

Заказ 2192 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5