Способ изготовления образца с трещиной

Иллюстрации

Показать всеРеферат

Изобретение относится к исследованию прочностных свойств материалов и направлено на снижение трудоемкости и повышение точности выращивания малых не только прямолинейных, но и криволинейных на поверхности образца трещин без изменения его поперечных сечений путем ликвидации механических приемов образования концентратора . Новым в способе является то, что перед образованием концентратора в образце создают сжимающие напряжения путем его сжатия в области упругой деформации , а образование концентратора осуществляют при этих напряжениях путем оплавления материала на поверхности образца по линии, соответствующей форме трещин. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (s1)s G 01 N 3/32

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4817137/28 (22) 28.02.90 (46) 30.06.92. Бюл. N 24 (71) Волгоградский политехнический институт (72) В.И, Водопьянов и А.Э. Осипенко (53) 620.174.2(088,8) (56) Авторское свидетельство СССР

М 1147948, кл. G 01 N 3/00, 1983. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБPAÇЦА С

ТРЕЩИНОЙ (57) Изобретение относится к исследованию прочностных свойств материалов и направлено на снижение трудоемкости и повышеИзобретение относится к исследованию прочностных свойств материалов, а именно к способам изготовления образца с трещиной.

Известен способ изготовления образца с трещиной, заключающийся в том, что в образце выполняют концентратор напряжений в виде надреза, циклически нагружают образец для выращивания усталостной трещины из вершины надреза, удаляют поверхностный слой, содержащий надрез, на толщину, большую глубины надреза, но меньшую, чем суммарная длина надреза с трещиной.

Недостатком укаэанного способа является большая трудоемкость изготовления образца с трещиной. Для получения трещин ы малых размеров и постоя н ной глубины после циклического подращивания трещин образец снимают с испытательной машины и подвергают механической обработке на фрезерном станке с целью удаления поверние точности выращивания малых не только прямолинейных, но и криволинейных на поверхности образца трещин без изменения его поперечных сечений путем ликвидации механических приемов образования концентратора. Новым в способе является то, что перед образованием концентратора в образце создают сжимающие напряжения путем его сжатия в области упругой деформации, а образование концентратора осуществляют при этих напряжениях путем оплавления материала на поверхности образца по линии, соответствующей форме трещин. 3 ил. хностного слоя, Вырастить трещину малой глубины сложно, так как трещина выращивается от геометрического концентратора напряжений (обычно в виде надреза), который сам уже имеет значительные размеры, а трещина зарождается в вершине концентратора. Для получения трещины малой глубины требуется удаление некоторой ширины образца, большей, чем глубина концентратора напряжений, Но при ширине детали, близкой к минимальным размерам образца в соответствии с требованием стандарта (например, ГОСТ 25506 — 85), умен ьшение ширины образца недопустимо, В этих условиях затруднено изготовление образца с трещиной постоянной глубины вдоль ее фронта, поскольку на поверхности и внутри него условия для роста трещины характеризуются различными напряженными состояниями, Получение трещины малой глубины и любой наперед заданной ориентации по известному способу для образцов ограни1744578 ченной толщины практически невозможно, так как опять потребуется механическое удаление концентратора напряжений, связанное со съемом поверхностного слоя металла и приводящего к уменьшению ширины образца, Наиболее близким по технической сущности к предлагаемому является способ изготовления образца с трещиной, заключающийся в том, что в образце выполняют концентратор напряжений в виде надреза, циклически нагружают образец для выращивания усталостной трещины из вершины надреза на толщину, большую глубины надреза, но меньшую, чем суммарная длина надреза с трегциной. повторно нагружают образец после удаления поверхностного слоя до выравнивания фронта трещины и вновь удаляют поверхностный слой материала на толщину, меньшую длины трещины, Указанный способ трудоемок, так как необходимо многократно удалять поверхностный слой, содержащий надрез. В соответствии с условиями испытаний образцов на трещиностойкость необходимо испытывать образцы шириной, равной толщине изделия, B этом случае нельзя удалять поверхностный слой, а следовательно, нельзя изготовить трещину постоянной малой глубины по указанному способу, Целью изобретения является снижение трудоемкости и повышение точности выращивания не только прямолинейных, но и криволинейных на поверхности образца трещин без изменения его поперечных сечений путем ликвидации механических приемов образования концентратора.

Указанная цель достигается тем, что согласно способу изготовления трещины, заключающемуся в том, что на поверхности образца материала создают концентратор напряжений и формируют трещину циклическим нагружением его в поперечном направлении с образованием растягивающих напряжений в зоне концентратора, перед образованием концентратора в образце создают сжимающие напряжения путем нагружения его в области упругой деформации, образование концентратора осуществляют при этих напряжениях пугем оплавления материала на поверхности образца по линии, соответствующей форме трещины, Получение поверхностной трещины по предлагаемому способу исключает удаление поверхностного слоя образца на толщину, большую глубины надреза, путем механической обработки, что существенно снижает трудоемкость. Однообразность концентратора напряжений по всей длине трещины охрупченного материала на одинаковую глубину обеспечивает одновременные и при одинаковых напряженных состояниях начальные условия роста трещины, Предварительное нагружение в области уп5 ругих деформаций, до операции оплавления поверхности металла, обеспечивает дополнительный эффект создания сжимающих напряжений в оплавляемой зоне.

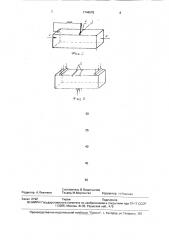

На фиг. 1 изображена схема нагружения

10 образца; на фиг, 2 — схема оплавления поверхности сжатого образца по контуру будущей трещины; на фиг. 3 — схема циклического нагружения образца.

Способ осуществляют следующим об15 разом.

Образец 1 нагружают путем сжатия в области упругой деформации в зоне создания трещины 2. Создают внутренний концентратор 3 напряжений путем локального

20 оплавления поверхности образца 1, например, электрическим током по контуру 4, соответствующему ориентации создаваемой трещины 2. Разгружают образец 1, циклически нагружают образец 1 растягивающими

25 напряжениями в зоне концентратора для выращивания усталостной трещины 2 от созданного внутреннего концентратора 3 напряжений, Суммирование растягивающих напряжений в зоне концентратора с остаточ30 ными напряжениями, возникающими при предварительном упругом сжатии и оплавлении поверхности в результате проведенной обработки, обеспечивает образование начальной трещины постоянной глубины, 35 соответствующей толщине охрупченного при оплавлении слоя сплава. .Пример. Призматический образец с сечением 15х15х75 мм изготавливают из титанового сплава ПТ-ЗВ в состоянии постав40 ки из листа толщиной 15 мм. Нагружение осуществляют путем упругого сжатия образца на испытательной машине ГМС-50 нагрузки 131 кН вдоль геометрической оси образца, При этом достигаются напряже45 ния, равные 0,75 предела текучести тог материала образца, Создают на поверхности образца линейный концентратор напряжений путем оплавления поверхности электрическим током с помощью электродов, 50 один из которых подключают к образцу с помощью зажима, второй с игольчатым вольфрамовым наконечником радиусом 0,2 мм используют для локального оплавления поверхности при контакте электрода с поверхностью образца.

Нагрев осуществляют от источника переменного тока промышленной частоты силой тока до 10 А.

1744578

Получение трещины любой ориентации без изменения ширины об аз а

Себестоимость получения трещины,руб.

Способ получения трещины

Минимальный размер длины трещины,мм

0,7

2,6

0,25

0,5

Предлагаемый

Известный

Да

Нет

Способ предусматривает удаление поверхностного слоя, что уменьшает ширину об аз а.

Питание подается от сети напряжением

220 В через трансформатор на электрод с напряжением во вторичной обмотке 12 В, Перемещая электрод, осуществляют локальный нагрев по контуру, соответствующему ориентации создаваемой трещины.

Отключают источник питания.

Разгружают образец, Усталостную трещину выращивают на испытательной машине для циклических нагружений ГМС-50.

Минимальная глубина трещин соответствует толщине охрупченного слоя при поверхностном оплавлении. Минимальная глубина трещин составляет 0,25 мм.

Преимущества предлагаемого способа по сравнению с известными приведены в таблице.

Предлагаемый способ позволяет снизить трудоемкость получения трещины в несколько раз, при этом не изменяется ширина образца, так как отпадает операция удаления поверхностных слоев металла, достигается возможность получения меньшей (в 2 раза) глубины, причем возможно задание трещины любой ориентации. В известных способах это сделать практически сложно с помощью механической обработки, где потребуется сложное и дорогостоящее оборудование.

Формула изобретения

5 Способ изготовления образца с трещиной, заключающийся в том, что на поверхности образца материала образуют концентратор напряжений и формируют трещину циклическим нагружением его в

10 поперечном направлении с образованием растягивающих напряжений в зоне концентратора, отличающийся тем, что, с целью снижения трудоемкости и повышения точности выращивания малых не только

15 прямолинейных, но и криволинейных на поверхности образца трещин без изменения его поперечных сечений путем ликвидации механических приемов образования концентратора, перед образованием концент20 ратора в образце создают сжимающие напряжения путем нагружения его в области упругой деформации, а образование концентратора осуществляют при этих напряжениях путем оплавления материала на

25 поверхности образца по линии, соответствующей форме трещины.

1744578

35

Составитель В.Водопьянов

Техред M.Ìîðãåíòàë КоРРектоР Н.Ревская

Редактор А,Лежнина

Заказ 2192 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101