Устройство для обнаружения износа и поломок режущего инструмента на металлорежущих станках

Иллюстрации

Показать всеРеферат

Изобретение относится к автоматическому управлению процессом механической обработки и может быть использовано для контроля состояния, предотвращения и обнаружения поломок режущего инструмента . Цель изобретения - повышение достоверности за счет датчиков вибраций, включенных в каждом канале перед усилителями . Первый датчик 1 настроен на полосу пропускания свыше 15 кГц, второй датчик 5 - свыше 30 кГц. Разностный сигнал на выходе дифференциального усилителя 9 поступает на один из входов схемы 10 сравнения, порог которой заранее устанавливается, откуда команда поступает на останов подачи станка формирователем 12 сигнала. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКАЯ

РЕСПУБЛИК (я)ю . G 01 M 3/58

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 3822035/28 (22) 12.12. 84 (46) 30.06.92. Бюл. М 24 (71) Проектно-технологический институт по разработке технологии крупносерийного производства узлов и де алей кузнечнопрессовых машин "Оргкузмаш" (72) О.Н.Глух, Е.А.Шеронов, M.Ã.Òðåíèí, Г.Б.Лысогорский и М.П,Козочкин (53) 620.178.16 (088.8) (56) Авторское свидетельство СССР

hk 603505, кл. В 23 В 49/00, 1976. (54) УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ

ИЗНОСА И ПОЛОМОК РЕЖУЩЕГО ИНСТРУМЕНТА НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ

Изобретение относится к автоматическому управлению процессом механической обработки и может быть использовано для контроля состояния, предотвращения и обнаружения поломок режущего инструмента, преимущественно на многоинструментальных станках с ЧПУ типа

"обрабатывающий центр".

Цель изобретения — повышение достоверности за счет датчиков вибраций, включенных в каждом канале перед усилителями.

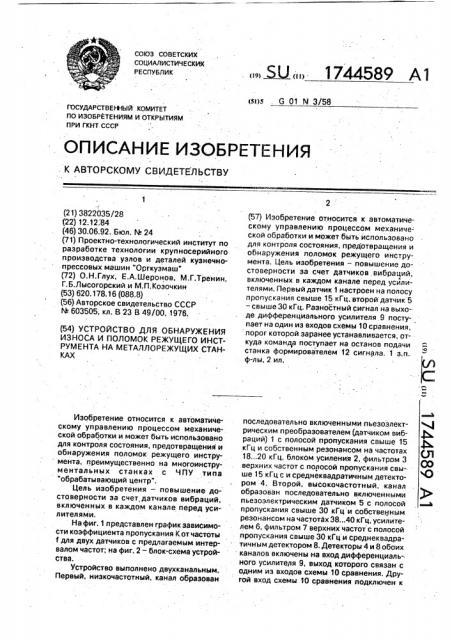

На фиг. 1 представлен график зависимости коэффициента пропускания К от частоты

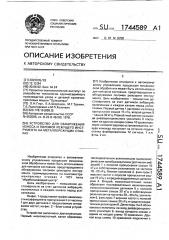

f для двух датчиков с предлагаемым интервалом частот; на фиг. 2 — блок-схема устройства.

Устройство выполнено двухканальным.

Первый, низкочастотный, канал образован

„„Я,, I 744589 А1 (57) Изобретение относится к автоматическому управлению процессом механической обработки и может быть использовано для контроля состояния, предотвращения и обнаружения поломок режущего инструмента. Цель изобретения — повышение достоверности за счет датчиков вибраций, включенных в каждом канале перед усйлителями. Первый датчик 1 настроен на полосу пропускания свыше 15 кГц, второй датчик 5 — свыше 30 кГц. Разностный сигнал на выходе дифференциального усилителя 9 поступает на один из входов схемы 10 сравнения, порог которой заранее устанавливается, откуда команда поступает на останов подачи станка формирователем 12 сигнала. 1 з;и. ф-лы, 2 ил. последовательно включенными пьезоэлектрическим преобразователем (датчиком виб- ф раций) 1 с полосой пропускания свыше 15 ф, кГц и собственным резонансом на частотах л

18.„20 кГц, блоком усиления 2, фильтром 3 верхних частот с полосой пропускания свыше 15 кГц с и среднеквадратичным детектором 4. Второй, высокочастотный, канал образован последовательно включенными пьезоэлектрическим датчиком 5 с полосой пропускания свыше 30 кГц и собственным резонансом на частотах 38...40 кГц, усилителем 6, фильтром 7 верхних частот с полосой пропускания свыше 30 кГц и среднеквадратичным детектором 8, Детекторы 4 и 8 обоих каналов включены на вход дифференциального усилителя 9, выход которого связан с одним из входов схемы 10 сравнения, Другой вход схемы 10 сравнения подключен к

1744589 пороговому элементу 11, а выход — к формирователю сигнала на прерывание подачи рабочего органа станка 12.

На входы усилителей 2 и б может быть подключен тарировочный двухканальный генератор 13 эталонных частот, имеющий регулировку по амплитуде и частоте сигналов, Действие устройства основано на возрастании среднеквадратичного значения высокочастотной составляющей сигнала по сравнению с низкочастотной при износе и поломке режущего инструмента. Устройство работает следующим образом. Виброакустический сигнал резания датчиками 1 и 5 преобразуется в электрический сигнал. При резании нормально заточенным инструментом уровень сигнала, воспринимаемого обоими датчиками, примерно одинаков, вследствие чего на входы дифференциального усилителя 9 поступают сигналы, приблизительно равные по.своему абсолютному значению, .Разностный сигнал на выходе дифференциального усилителя 9 поступает на один из входов схемы

10 сравнения, однако не вызывает срабатывания последнего из-за малой абсолютной величины сигнала, Порог схемы 10 сравнения предварительно устанавливается с помощью порогового элемента 11 в зависимости от номера инструмента и типа многоинструментального станка. В случае возникновения критического износа или по ломки инструмента разностный сигнал высокочастотной составляющей; по обоим каналам превышает заданное пороговое значение, что вызывает срабатывание схемы 10 сравнения и формирование сигнала на останов подачи станка блоком 12, откуда команда поступает в систему управления станка и соответствующим образом отрабаты вается.

Применение двухканальной системы контроля с дифференциальным усилителем позволяет исключить влияние собственных шумов аппаратуры и фоновых помех, так как оба канала сравнения имеют одинаковые электрические параметры, а использование датчиков с ограниченной полосой пропускания дает воэможность защитить измерительные каналы от влияния низкочастотных механических и электрических помех и упрсстить конструкцию фильтров верхних частот. Устройство имеет повышенную чувствительность в части обнаружения разностного сигнала износа и поломки ре5 жущего инструмента благодаря работе датчиков на частотах, близких к резонансным, на дифференциальный вход усилителя 9. Ус-, тройство устойчиво к низкочастотным помехам, так как при превышении сигналом

10 низкочастотной составляющей первого канала на входе ycЪ лителя 9 уровня высокочастотной составляющей сигнала второго канала дифференциальный усилитель устанавливает режим отсечки схемы 10 сравне15 ния.

Тэрировочный генератор 13 эталонных частот позволяет проконтролировать работу всех блоков и настроить пороговый элемент 11, что облегчает обслуживание

20 устройства, Формула изобретения

1. Устройство для обнаружения износа и поломок режущего инструмента на металлорежущих станках, содержащее датчик

25 вибрации, схему сравнения, два канала уровня виброакустического сигнала, каждый из которых выполнен в виде последовательно соединенных усилителя, фильтра и детектора. атл и ча ю щ ее с я тем, что, с

30 целью повышения достоверности, оно снабжено дополнительным датчиком вибрации, дефференциальным усилителем, входами соединенным с выходами детекторов каналов уровня виброакустического сигнала, а

35 выходом-с первым входом схемы сравнения, порбговым элементом, подключенным к рабочему органу станка, выходом соединенным с вторым входом схемы сравнения, и формирователем сигнала, входом соеди40 ненным с выходом схемы сравнения, а выходом — с рабочим органом станка, датчики вибрации соединены соответственно с усилителями каналов уровня виброакустического сигнала, датчик вибрации первого

45 канала имеет полосу пропускания свыше 15 кГц, а датчик вибрации второго канала имеет полосу пропускания свыше 30 кГц, 2. Устройство по п. 1, о т л и ч а ю щ е ес я тем, что, целью повышения удобства

50 обслуживания, на входы усилителей обоих каналов подключен тарировочный двухканальный генератор эталонных частот. 1744589

Фиг.1

Фи8.2

Составитель О; Губерниева

Техред М.Моргентал Корректор А. Осауленко

Редактор Е. Егорова

Заказ 21.93 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб...4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина; 101