Способ определения коэффициента трения

Иллюстрации

Показать всеРеферат

Изобретение относится к трибологии. Целью изобретения является повышение точности. Осуществляют глубокую вытяжку дисковой заготовки. Определяют усилия прижима заготовки и вытяжки. О коэффициенте трения судят по исходному пределу текучести материала заготовки и степени деформации детали при максимальном усилии вытяжки. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ .

РЕСПУБЛИК (я)5 G 01 N 19/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ .

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

6,40

1 (21) 4687975/28 (22) 10.05.89 . (46) 30.06.92. Бюл. М 24 (75) Ю.П,Ведмедь и В.А.Николаев (53) 620.178.16 (088.8) (56) Давыдов lO,П., Покровский Г.В. Листовая штамповка легированных сталей и сплавов. M.: 1962, с. 160.

Теория прокатки. Справочник Целиков А.И„ и др. M.: 1982;

Изобретение относится к обработке металлов давлением, в частности к методам определения коэффициента трения при пластической деформации металлов в инструментальных штампах.

Известен метод, в котором коэффициент трения определяют решением формул для усилия вытяжки относительно f. Уравнеwe для усилия вытяжки имеет следующий вид: .

P - 3,20f + f(1,6m + 20) + m, где m -. л 6$0(К -1)С, С вЂ” коэффициент. зависящий от свойств штампуемого материала. Решив это уравнение относительно f, получим следующее выражение:

f — 16m+20 16m+20 -126а m-P 11

Для определения f по уравнению(1) необхо-. димо знать предел прочности металла и6, степень вытяжки К - D/о, коэффициент С, усилия вытяжки и прижима. Недостатком указанного метода является его низкая точ„„.Я2„„1744599 À1 (54) СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ (57) Изобретение относится к трибологии.

Целью изобретения является повышение точности. Осуществляют глубокую вытяжку дисковой заготовки. Определяют усилия прижима заготовки и вытяжки. О коэффициенте трения судят по исходному пределу текучести материала заготовки и степени деформации детали при максимальном усилии вытяжки. 3 ил. ность, которая зависит от степени приближенности, . выбранного для исследовайия уравнения, а также неопределенности коэффициента С.

Целью изобретения является повышение точности определения коэффициента трения. Цель достигается за счет того, что в качестве технологических параметров вытяжки определяют предел текучести материала заготовки и степень деформации детали при максимальном усилии вытяжки.

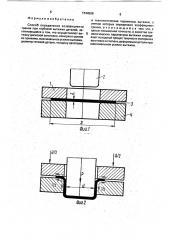

На фиг. 1 схематически показан штамп для реализации способа. Штамп содержит прижим 1, вытяжной пуансон 2, испытуемую заготовку 3 диаметром D, вытяжную матрицу 4. На фиг. 2 — положение пуансона 2 диаметром d при действии усилия, вытяжки

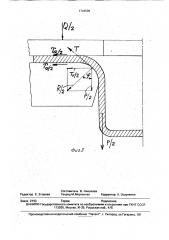

P и усилия 41рижима О, а также направление действия сил трения Т при пластическом деформировании заготовки. На фиг. 3 — схема действия сил, возникающих в процессе глубокой вытяжки металла.

Способ осуществляютследующим образом. Дисковую заготовку 3 укладывают на поверхность матрицы 4. Прижим 1 опуска1744599

Р— с1(лд S

Р+2 0 (3) где о, — предел текучести металла, соответствующий степени деформации с = 1 - d/D;

Предел текучести металла о, после деформации в холодном состоянии можно также рассчитать

% =Ото+ вой, где о,о — исходный (до деформации) предел . тЕКУЧЕСтИ МЕтаЛЛа; ао И а1 — КОЭффИЦИЕНтЫ; е- степень деформации металла при вытяжке. Кроме того, предел текучести можно определить при растяжении металла на . разрывных машинах. Зная общее усилие вытяжки Р, усилие прижима С1 и предел текучести металла после деформации можно определить коэффициент трения. Наприется на заготовку 3 и с определенным . усилием (штамп или пресс должны иметь устройства для его определения), обеспечивающим отсутствие складкообразования, прижимает ее к рабочей поверхности матрицы 4. При движении пуансона 2 вниз происходит вытяжка полой детали. В результате определяется общее усилие вытяжки Р, которое затрачивается на пластическую деформацию заготовки и преодоление вредных сил сопротивления.

Из условия сил (фиг, 2, фиг. 3), действующих на заготовку, видно, что общее усилие деформирования P есть результат действия силы Рд, требуемой на собственно пластическую деформацию металла и действия сил трения на всех контактных поверхностях заготовки с прижимом и матрицей, Если эти силы равны нулю, то процесс вытяжки невозможен, Таким образом. сам процесс вытяжки осуществляется лишь благодаря наличию сил трения Та и T. Исходя из действия сил (фиг. 3), составляем уравнение равновесия

P = Рд+ TD+ Тх.. (2)

Сила трения на обеих контактных поверхностях, действующая на заготовку со стороны прижима и матрицы, равна Tg = 2Qf. Сила

Рд, необходимая для осуществления вытяжки при линейном напряженном состоянии

Рд = (Ут.7гбЗ. Сила P ЯвлЯетсЯ веРтикальной составляющей от полной силы R. Тогда R =

=Р/соз r/7 . Сила трения, возникающая на поверхности радиуса закругления рабочей части матрицы, равна Т = fR = fP/ños р .

Составляющая от силы трения Т равна Тх =

Tcos,r/7 = fP. Подставив все значения сил в уравнение (2) получим;

P = OrXdS+ f(2Q+ P).

Отсюда коэффициент трения равен мер, при вытяжке детали из заготовки диаметром ф 134 мм, толщиною 1 мм, средний диаметр которой d - 61,15 мм; и степени деформации е - 0.54 общее экспериментальное усилие вытяжки составляло Р-97000 Н, усилие прижима Q - 18500 Н, а предел текучести or - 390 Mfla. Тогда ко.эффициент трения будет равен

P — Ог m d $97000 — 390 3 14 61,15. 1 0 16$, P+2Q 97000 + 2 18500-, 10

Зная значения коэффициента трения f; можно рассчитать основные параметры процесса вытяжки. Например, можно определить растягивающие напряжения о1, действующие в вертикальной стенке штампуемой детали, т.е.. о1=о (125In + 2 0 + 5 iI0,@f D Shirr г К„+5 (4) где R — радиус закругления рабочей части матрицы; R> = 8 мм.

Тогда при f = 0,165 получим

25 п1 = 39O (1 25 In 134 + 2 0 165 18500 +

61,15 3,14 . 134 1 390 — )2720 зЛ4 оюв дур

2 8+1 .

30 Общее расчетное усилие вытяжки Рр с использованием о1 из выражения (4) при f =

0,165 будет равно

Pp = О17гб $ . = 543.3,14 61,15 1 =

=.104323 Н, что на 7,5 больше экспериментального значения, которое равно P = 97000 Н.

Полученные экспериментальные значения коэффициента трения могут быть использованы для теоретического опре40 деления усилия вытяжки и выбора требуемого для процесса механического оборудования. Использование предложенного способа обеспечивает высокую производительность и однозначную оценку

45 коэффициента трения по результатам вытяжки при одном значении усилия прижима. Кроме того, расширяются функциональные возможности способа, позволяющие определить коэффициент трения при влиянии на процесс вытяжки таких факторов, как шероховатость штамповочного инструмента, усилия прижима, толщины заготовки, качества применяемых смазок, формы вытяжного пуансона и

55 др. Этот способ может быть использован как при лабораторных исследораниях, так и в производственных условиях с целью установления эффективности действия смазок.

5 1744599 6

Формула изобретения

Способ определения коэффициента трения при глубокой вытяжке деталей, заключающийся в том, что осуществляют вытяжкудисковой заготовки, измеряют усилие ее прижима, максимальное усилие вытяжки, диаметр готовой детали, толщину заготовки и технологические параметры вытяжки, с учетом которых определяют коэффициент трения, отличающийся тем, что, с целью повышения точности, в качестве тех5 нологических параметров вытяжки определяют исходный предел текучести материала заготовки и степень деформации детали при максимальном усилии вытяжки.

1744599

Составитель В. Николаев

Техред М.Моргентал Корректор А. Осауленко

Редактор Е. Егорова

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 2193 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5