Автоматический сигнализатор дефектов ультразвукового эхо- импульсного дефектоскопа

Иллюстрации

Показать всеРеферат

Изобретение относится к средствам неразрушающего контроля с помощью ультразвука и может быть использовано для контроля сварных швов в изделиях с многократно меняющейся толщиной, например сварных элементов цилиндрических, конусных и др. изделий. Цель изобретения - расширение области применения за счет обеспечения контроля изделий в широком диапазоне толщин. Это достигается тем, что в автоматическом сигнализаторе дефектов эхо-импульсного дефектоскопа с механизмом перемещения преобразователя, содержащем последовательно соединенные мультивибратор, селектор, регистратор и задатчик времени, последний выполнен в виде ферромагнитного основания, кинематически связанного с механизмом перемещения преобразователя размещенных на нем по окружности гибких магнитов разной длины и неподвижно установленного относительно основания кронштейна с размещенными на нем герконамм, предназначенными для взаимодействия с магнитами и подключения к входу мультивибратора . 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)s G 01 N 29/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4827457/28 (22) 22.05.90 (46) 30.06.92. Бюл. М 24 (71) Конструкторское бюро машиностроения (72) В.С.Присяжный, Э.П.Иванов, А.В.Говоруха и А.Н.Хомутских (53) 620.179.16(088.8) (56) Авторское свидетельство СССР

N 463061, кл. G 01 N29/04,,1975.

Авторское свидетельство СССР

М 532808, кл. G 01 N 29/04, 1976. (54) АВТОМАТИЧЕСКИЙ СИГНАЛИЗАТОР

ДЕФЕКТОВ УЛЬТРАЗВУКОВОГО 3Х0-ИМПУЛЬСНОГО ДЕФЕКТОСКОПА (57) Изобретение относится к средствам неразрушающего контроля с помощью ультразвука и может быть использовано для контроля сварных швов в изделиях с многократно меняющейся толщиной, например

Изобретение относится к неразрушающим методам контроля с помощью ультразвука и может быть использовано в различных отраслях машиностроения для контроля сварных швов в изделиях с переменной, многократно меняющейся вдоль сварного шва толщиной.

Известно устройство для автоматиче-. ского ультразвукового контроля изделий, содержащее последовательно соединенные синхронизатор, генератор радиоимпульсов, две искательные головки, усилитель, селектор, ждущий мульти вибратор с переменным резистором s его времязадающей цепи. самописец, переменный резистор, подсоединенный ко входу самописца подвижным контактом, блок уп равления с двумя испол„„Я3 „„1744634A1 сварных элементов цилиндрических, конусных и др. изделий. Цель изобретения — расширение области применения за счет обеспечения контроля изделий в широком диапазоне толщин. Это достигается тем, что в автоматическом сигнализаторЕ дефектов зхо-импульсного дефектоскопа с механизмом перемещения преобразователя, содержащем последовательно соединенные мультивибратор-, селектор, регистратор и задатчик времени, последний выполнен в виде ферромагнитного основания, кинематически связанного. с механизмом перемещения преобразователя, размещенных на . нем по окружности гибких магнитов разной длины и неподвижно установленного относительно основания кронштейна с размещенными на нем герконами, предназначенными для взаимодействия с магнитами и подключения к входу мультиеибратора. 2 ил, нительными реле, регистратор дефектов, устройство автоматической сортировки изделий, реверсивный двигатель на выходе блока управления, вал которого через магнитную муфту соединен с подвижными системами резисторов мультивибратора и самописца, замыкаемых в крайних положениях подвижных систем резисторов двумя концевыми выключателями, один иэ которых включен в цепь регистратора дефектов, а другой — в цепь устройства автоматической сортировки изделий.

Наиболее близким к предлагаемому является автоматический сигнализатор дефектов ультразвукового эхо-импульсного дефектоскопа с механизмом перемещения преобразователя, содержащий последова5

О с

Цель изобретения — расширение области применения автоматического сигнализатора дефектов за счет обеспечения контроля иэделий в широком диапазоне тол щин.

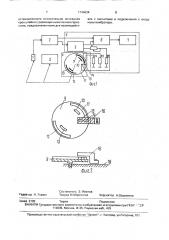

Поставленная цель достигается тем, что в автоматическом сигнализаторе дефектов ультразвукового эхо-импульсного дефекто::êoiа с механизмам перемещения преобразователя. содержащем последовательно соединенные мультивибратор, селектор, реr .cTðàTîp и задатчик времени, подключенный ко входу мультивибратора, а вторые входы мультивибратора и селектора предназначены для подключения к выходам дефектоскопа, задатчик времени выполнен в виде ферромагнитного основания, кинематически связанного с механизмом перемецения преобразователя и размещенных на нем по окружностям гибких магнитов раэчой длины, неподвижно установленного относительно основания кронштейна с размещенными на нем герконами, предназначенны;«для взаимодействия с магнитом и подключения ко входу мультивибратора, На фиг. 1 представлена блок-схема сигнализатора дефектов к ультразвуковому эхо-импульсному дефектоскопу с механизмом перемещения преобразователя; на фиг. 2 -- конструкция задатчика времени.

Блок-схема содержит ультразвуковой преобразователь 1, эхо-импульсный дефекгоскоп 2, механизм 3 перемещения преобо: эователя 1 для перемещения его вдоль сварного шва контролируемого изделия, авi оматический сигнализатор 4, содержащий ." ульгивибратор 5, селектор 6, регистратор

i, задатчик 8. выполненный в виде ферромагнитного основания 9, кинематически связанного с механизмом 3, гибких магнитов 10 — 13 разной длины, размещенных по окружностям на основании, герконов 14 и

15, кронштейна 16, неподвижно установ":енного относительно основания 9 с размещенными на нем герконами 14 и 15, и редназначен н ыми для взаимодействия с магнитами 10-13 и подключения ко входу мультивибратора 5 через резисторы R 4 ий3, пропуска дефектов, во времязадающую

40 цепь мультивибратора 5 включены резисторы К 3 и R4,,подключаемые параллельно тельно соединенные мультивибратор, селектор и регистратор и эадатчик времени, подключенный ко входу мультивибратора, а вторые входы мультивибратора и селекто-. ра предназначены для подключения к выходам дефектоскопа.

Недостатком его является невозможность использования для изделий с изменяющейся толщиной.

Автоматический сигнализатор дефектов работает следующим образом.

На вход автоматического сигнализатора 4 с выхода дефектоскопа 3 подается сигнал, получаемый при контроле сварного шва иэделия с помощью УЗ-преобразователя 1, перемещаемого механизмом 3 вдоль сварного шва. Этот сигнал поступает на селектор 6, на второй вход которого подается селектирующий импульс с мультивибратора

5, синхронизируемого со второго выхода дефектоскопа 2, Селектируюший (управляющий работой селектора 6) импульс позволяет выделить из общего сигнала, поступающего на первый вход селектора 6, сигнал от дефекта. Для этого длительность управляющего импульса с помощью регулируемого резистора R 1, определяющая величину зоны контроля, устанавливается не более суммарного времени прохождения ультразвуковых колебаний через толщину контролируемого изделия в обоих направлениях, В :еэультате селектор 6 пропускает на регистратор 7 только сигналы, полученные при отражении от дефекта в изделии, а сигналы, отраженные от поверхностей контролируемого изделия, остаются за пределами управляющего импульса и потому через селектор 6 не проходят.и регистратором 7 не фиксируются, Г1оскольку толщина вдоль сварного шва многократно изменяется в определенной последовательности (по услови:о поставленной задачи), меняется и время прохождения ультразвуковых колебаний через изделие, вводимых в него Уз-преобразователем. Чтобы избежать перебраковки, т.е, резистору В 2 контактами герконов 14 и 15.

Когда контакты герконов 14 и 15 замыкаются, подключая резисторы R 3 и R 4, длительность управляющего импульса (зоны

s.онтроля), формируемого мультиьибратором 5, уменьшается, при размыкании контактов герконов 14 и 15 длительность импул;са увеличивается.

Задатчик Ь актически синхронизирует процесс изменения длительности управляющего импуль:а в соответствии с изменениями тог: .цины изделия под

УЗ-преобра ователем, Г1ри уменьшении толщины изделия под УЗ-преобразователем 1 умен: шается длительность уппзвляющ -;го импульса мультивибратора и при уве.тичении толщины изделия длительность им;:, ьса увели .ивается, Э- осуще;.:. :,ляет.::; ." :.щи " . аэом.

1744634

УЗ-преобразователь 1 в процессе контроля с помощью механизма 3 перемещается вдоль сварного шва, например кругового при контроле сварных элементов в цилиндрических или конусных изделиях. Ферро- 5 магнитное основание 9 задатчика 8, кинематически связанное с подвижной час-, .тью механизма 4, перемещается (вращается) синхронно с УЗ-преобразователем 1, На основании 9 размещены гибкие магниты 10

10-13, длина и расположение которых относительно друг друга соответствуют характеру изменения толщины изделия под

УЗ-.преобразователем 1 в процессе его перемещения вдоль сварного шва. Кроме того, 15 магниты установлены на основании 9 так, что середины их находятся точно под герконами 14 и 15 в момент прохождения УЗ-преобразователя 1 под точкой минимальной толщины изделия вдоль сварного шва. В 20

:., этот момент контакты обоих герконов 14 и 15, находясь под воздействием поля магнитов, замкнуты, оба резистора R 3 и R 4 подключены параллельно резистору R 2, в результате на мультивибраторе 5 формируется 25 короткий управляющий импульс (зоны контроля), соответствующий минимальной толщине изделия, находящейся под

УЗ-преобразователем 1. Магни ы 10-13. перемещаясь вместе с основанием 9 синхрон- 30 но перемещениям УЗ-преобразователя 1 вдоль сварного шва, проходят периодически под герконами 14 и 15, воздействуют на их контакты, замыкая их, когда УЗ-преобразователь 1 проходит над минимальной тол- 35 щинай изделия. Когда УЗ-преобразователь перемещается в область максимальных.толщин изделия, магниты, например, 10 и 11 ,синхронно смещаются вместе с основанием 9 относительно герконов 14 и 15 таким 40 образом, что вначале оказывается вне зоны действия поля магнита 10 геркен 15, а затем вне зоны действия магнита 11 оказывается геркон 14. Геркон 15 отключает резистор R

3, а геркон 14 — резистор Р 4, и длительность 45 управляющего импульса на входе селектора

6 дискретно постепенно увеличивается до максимальной, соответствующей максимальной толщине изделия, находящейся в этот момент под УЗ-преобразователем 1. 50

При новом уменьшении толщины изделия вдоль сварного шва к герконам . 4 и 15 подходят соответственно магнить; i2 и 13. Как толь о герконы сначала 14, а затем 15 оказываются в поле воздействия соответствен- 55 но магнитов 12 и 13, их контакты подключают во времязадающую цепь мультивибратора 5 резисторы Р 3 и R 4 и длитель- :о ть управляющего селектором 6 импульса становится минимальной, соответствуют,ей толщине изделия, находящейся в этот момент под УЗ-преобразователем 1. Изменение длительности импульса на входе селектора 6 одновременно с изменениями толщины изделия под УЗ-преобразователем 1 с помощью задатчика 8 повышает достоверность контроля эа счет увеличения контролируемой области. Перестройка эадатчика 8 при смене контролируемого изделия осуществляется или путем замены резисторов RЗ,,R 4, или путем.изменения длины магнитов 10-13, или путем изменения числа магнитов, или путем изменения расположения магнитов друг относительно друга. Так, при изменении диаметра сва рного элемента или самого иэделия достаточно изменить величину резисторов R 3 и R 4. Чем меньше диаметр контролируемого изделия, тем меньшую величину должны иметь резисторы R 3 и R 4. Для удобства замены резисторы R 3 и R 4 вынесены из корпуса автоматического сигналиэатора дефектов.

При конусной форме изделия магниты 10 и

12 должны быть длиннее соответственно магнитов 12 и 13. При необходимости более точного изменения длительности зоны контроля в процессе изменения толщины изделия под УЗ-преобразователем необходимо увеличить число магнитов, герконов и резисторов в задатчике времени 8, При изменении формы контролируемого изделия достаточно изменить число гибких магниго B в зависимос.ги от числа экстремумов изменения толщины.

Таким образом, автоматический сигнализатор дефектов имеет расширенную область применения за счет контроля изделий в широком диапазоне толщин, расширяется область применения и за счет простоты перестройки задатчика.

Формула изобретения

Автоматический сигнализатор дефектов ультразвукового зхо-импульсного дефектоскопа с механизмом перемещения преобразователя, содержащий последовательно соединенные мультивибратор, селектор и регистратор и задатчик времени, подключенный к входу мультивибратора, а вторые входы мультивибратора и селектора предназначены для подключения к выходам дефектоскопа, отличающийся тем, что, с целью расширения области применения путем обеспечения контроля изделий в широком диапазоне толщин,. задатчик времени выполнен в виде ферромагнитного основания, кинематически связанного с механизмом перемещения преобразователя, размещенных на нем по окружностям гибких магнитов разной длины и неподвижно

1744634 иг, Составитель Э. Иванов

Редактор Н. Горват Техред M,MGðãåíòàë Корректор А.Осауленко

Заказ 2195 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ ".,СР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 1/1 установленного относительно основания кронштейна с размещенными на нем герконами, предназначенными для взэимодействия с магнитами и подключения к входу мультивибратора.