Устройство для контроля полноты смыкания пресс-форм

Иллюстрации

Показать всеРеферат

Использование: машины и роторные линии литья под давлением металлов. Сущность изобретения, устройство содержит гидроклапан 13 порогового срабатывания, связанный с механизмом 14 прессования. Гидроклапан соединен с источником сжатого газа через магистраль, образуемую только при полностью закрытой пресс-форме соплами 15-16 и каналом 17. Повышение чувствительности достигается тем, что вокруг сопл в плоскости разъема выполнена кольцевая канавка, соединенная с атмосферой . Для ограничения расхода на выходе источника питания установлен дроссель 19. 1 з п.ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 22 0 17/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР I t09pg

ОПИСАНИЕ ИЗОБРЕТЕНИЯ я в кг

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4781612/02 (22) 15.01.90 (46) 07.07,92. Бюл. f4 25 (71) Специальное конструкторское бюро машин точного литья Молдавского производственного объединения "Точлитмаш" (72) В.Н. Каспревич (53) 621.74.043.2(088.8) (56) Авторское свидетельство СССР

N 1041207, кл. В 22 D 17/32, 1982. (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ flOJIНОТЫ СМЫКАНИЯ ПРЕСС-ФОРМ (57) Использование: машины и роторные линии литья под давлением металлов, Сущ„„Я „„1745401 А1 ность изобретения: устройство содержит гидроклапан 13 порогового срабатывания, связанный с механизмом 14 прессования.

Гидроклапан соединен с источником сжатого газа через магистраль, образуемую только при полностью закрытой пресс-форме соплами 15 — 16 и каналом 17. Повышение чувствительности достигается тем, что вокруг сопл в плоскости разъема выполнена кольцевая канавка, соединенная с атмосферой. Для ограничения расхода на выходе источника питания установлен дроссель 19.

1 з.п.ф-лы, 2 ил.

1745401

25.

50

Р

Изобретение относится к области литейного машиностроения, преимущественно к машинам и роторным линиям литья под . давлением металлов, но может использоваться в любых отраслях техники, где какой-либо процесс допустим только после соединения отдельных частей.

Известны различные устройства контроля полноты смыкания пресс-форм, в которых используются датчики типа "соплозаслонка".

Используются для этих целей также датчики положения.

Наиболее близким к предлагаемому является устройство для контроля полноты смыкания пресс-формы, содержащее механизм запирания, пневматические датчики типа "сопла-заслонка", соединенные между собой каналом, выполненным в одной из полуформ, Недостатком известного технического решения является то, что в случае отказа аппаратов или засорения каналов создается аварийная ситуация, так как ложный сигнал разрешает прессование, что может привести к выбросам расплавленного металла через разъем пресс-формы, и соответственно может произойти поломка машины и персонал может получить травмы.

Цель изобретения — повышение надежности контроля и безопасности работы на роторных линиях.

Поставленная цель достигается тем, что устройство снабжено клапаном порогового срабатывания, связанным с механизмом прессования, при этом соединяющий сопла канал выполнен в противоположной полуформе, образуя BMBGTB с соплами магистраль, а гидроклапан соединен с источником сжатого газа через магистраль.

В результате этого прессование может произойти только при замкнутой форме и исправных аппаратах, В случае любого отказа ложный сигнал исключает прессование, возможность самопроизвольного включения механизма прессования исключается.

В предлагаемом решении, как и B.известном, уровень сигнала определяется гидравлическим сопротивлением щели, образующейся при закрытии пресс-формы.

Это сопротивление зависит от сечения щели (функция зазора) и ее длины. Длина щели зависит от расстояния между соплом и внешним периметром пресс-формы, Повышение чувствительности достигается тем, что вокруг сопл в плоскости разъема выполнена кольцевая канавка, соединенная пазом с атмосферой, Гидравлическое сопротивление канавки незначительно, а длина щели в этом случае минимальна, Благодаря такому решению влияние зазора толщины щели резко возрастает, Однако и в этом случае при большом расходе газа в каналах может возрасти давление при достаточно больших зазорах.

Для ограничения расхода на выходе источника питания установлен пневмодроссель.

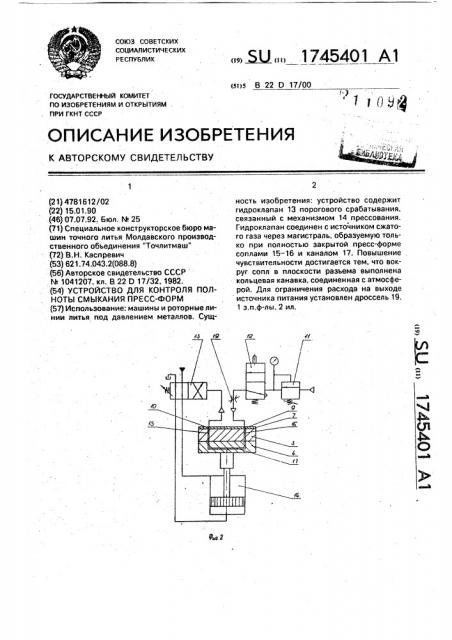

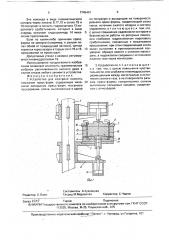

На фиг,1 изображено устройство с гидравлическими механизмами запирания и прессования, применительно к роторной линии, разрез; на фиг,2 — пневмогидравлическая схема контроля полноты запирания пресс-формы.

Устройство включает ротор 1 прессования с блокодержателями 2, пресс-форму, содержащую верхнюю 3 и нижнюю 4 полуформы, закрепленную своей нижней частью 4 на цепи конвейера (не показано), взаимодействующей со звездочкой 5 ротора

1 прессования. На рабочем участке ротора

1 прессования пресс-форма расположена между нижней плитой 6 блокодержателя 2 и плитой 7 механизма 8 запирания.

В плите 7 выполнены каналы 9 и 10, открытые в плоскости примыкания к прессформе.

Сжатый воздух через регулятор 11 давления и пневмоклапан 12 подведен к каналу

9, а канал 10 соединен с управляющей полостью гидроклапана 13 порогового срабатывания включения гидроцилиндра механизма 14 прессования. В верхней полуформе 3 соосно каналам 9 и 10 выполнены сопла 15 и 16 так, что их торцы открыты в полостях примыкания к плите 7 механизма

8 запирания и к нижней полуформе 4, Сопла 15 и 16 соединены между собой каналами 17 в нижней полуформе 4.

Для повышения чувствительности вокруг сопел 15 и 16 могут быть выполнены в плоскости разъема полуформ 3 и 4 кольцевые канавки 18, сообщенные с атмосферой, а после пневмоклапана 12 включен дроссель 19.

Устройство работает следующим образом, При установке пресс-формы верхние торцы сопел 15 и 16 стыкуются с каналами

9 и 10 соответственно, а нижние торцы стыкуются с кольцами канала 17 в нижней полуформе 4.

Таким образом, канал 9 при запертой пресс-форме сообщается с каналом 10 через сопла последовательно, Команда на прессование подается пневмоклапаном 12, например, от кулачка роторной линии или оператором, на однопозиционных машинах.

1745401

18

Составитель А.Кузнецова

Техред M,Ìîðãåíòàë Корректор С.Черни

Редактор Е.Папп

Заказ 234 7 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Эта. команда в виде пневматического сигнала через каналы 9,17,10 и сопла 15 и

16 поступает в полость гидроклапана 13 порогового срабатывания, который в. свою очередь включает гидроцилиндр 14 механизма прессования.

Если .по каким-либо причинам прессформа не заперта (например, в раэьем попал облой от предыдущей заливки), сигнал теряется через зазоры в торцах сопл 15 и 16, прессование не происходит.

Допустимые утечки в зазорах регулируются пневмодросселем 19.

Использование предлагаемого изобретения позволяет исключить травмоопасные выбросы расплавленного металла даже в случае отказа любого элемента устройства, Формула изобретения

1.Устройство для контроля полноты смыкания пресс-форм, содержащее механизм эапирания пресс-форм, механизм прессования, сопла, выполненные в одной из полуформ и выходящие на поверхность разьема пресс-формы, соединяющий сопла канал, источник сжатого воздуха и систему управления, о т л и ч а ю щ е е с я тем, что, 5 с целью повышения надежности контроля и безопасности работы на роторных линиях, оно снабжено гидроклапаном порогового срабатывания, связанным с механизмом прессования, при этом соединяющий сопла

10 канал выполнен в противоположной полуформе, образуя вместе с соплами магистраль. а гидроклапан соединен с источником. сжатого газа через магистраль.

15 2.Устройство по п,1, отл и чаю ще ес я тем, что, с целью повышения чувствительности, оно снабжено пневмодросселем, размещенным между магистралью и источником сжатого газа, а на поверхности разь20 ема пресс-формы концентрично соплам выполнены кольцевые канавки, соединенные с атмосферой.