Способ центрирования полосы относительно продольной оси агрегата подготовки полосы

Иллюстрации

Показать всеРеферат

союз советских социдлистических

РЕСПУБЛИК (я}5, В 23 0 19/04

ГОСУДАРСТВЕННЫЯ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР 1 .1 ij g

ОПИСАНИЕ ИЗОБРЕТЕНИЯ.г (К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4725457/27 (22) 31.07.89 (46) 07.07.92. Бюл. N. 25 (71) Производственное объединение "Уралмаш" (72) Е.П.Линде, B.Н.Смирнов, М.Ю.Соркин, А.П.Осипов и Н.С.Токарева (53) 621.967(088.8) (56) Комплекс злектрогидравлической аппаратуры управления моталками и разматывателями ГСП типа КАУМ. ТУ 25-1719.0017-87.

Техническое описание М 3, P 1.370.067

ТО, Опытный завод "Теплоавтомат", г,Харьков, 1987. Ж 1745440 А1

2 (54) СПОСОБ ЦЕНТРИРОВАНИЯ ПОЛОСЫ

ОТНОСИТЕЛЬНО ПРОДОЛЬНОЙ ОСИ АГРЕГАТА ПОДГОТОВКИ ПОЛОСЫ (57) Использование: агрегаты подготовки полосы на заводах черной металлургии, Сущность изобретения: измеряют поперечное отклонение боковой кромки полосы от заданного положения у разматывателя 4 и перед дисковыми ножницами. Вычисляют среднее значение поперечного отклонения боковой кромки полосы, Барабан разматывателя 4 с рулоном 2 металла перемещают в направлении, перпендикулярном продольной оси агрегата подготовки полосы, на величину вычисленного среднего значения поперечного отклонения кромки полосы. 1

1745440

15

20 лосы

Изобретение относится к технологии обработки металла в агрегатах подготовки полосы и совершенствует процесс перемещения полоСы в машинах и механизмах, устанавливаемых в линиях агрегатов.

Технологический процесс подготовки полосы для ее обработки в последующих, пределах (например, лужения, цинкования) предусматривает вырезку дефектных участков полосы, контроль поверхностных дефектов, укрупнение рулонов посредством сварки концов полос, обрезку боковых кромок полосы. Для выполнения указанных технологических операций в линии агрегата подготовки устанавливаются соответствующие машины и механизма, обеспечивающие как обработку, так и транспортирование полосы по агрегату.

Качество получаемых на агрегате изделий (обработанных в соответствии с технологическим процессом полос) зависит от .точного центрирования полосы относительно продольной оси агрегата. Особенно это . требование важно для дисковых ножниц, предназначенных для обрезки боковых кромок полосы, так как смещение полосы относительно продольной оси агрегата ведет к изменению ширины кромок и нарушению процесса обрезки (выход полосы из зоны реза).

Технологические факторы, оказывающие децентрирующее воздействие на движущуюся полосу, многообразны по своему характеру. К ним относятся погрешности в изготовлении механизмов транспортирующих полосу, их конструктивные недостатки.

Наибольшее влияние оказывают погрешности формы полосы (клиновидность, неплоскостность), различные виды серповидности полосы (односторонняя, двусторонняя, периодическая). Многообразие децентрирующих факторов приводит к изменениям положения полосы относительно продольной оси агрегата, имеющим случайный характер.

Известен способ центрирования полосы относительно продольной оси агрегата, осуществляемый путем неравномерного растяжения полосы, который обеспечивается, например, угловым перекосом направляющего (центрирующего) барабана.

Наибольшее распространьние этот способ центрирования нашел в агрегатах цинкования, лужений, непрерывного отжига полосы, В агрегатах подготовки полосы используется другой известный способ центрирования полосы относительно продольной оси агрегата, который осуществляется с помощью "плавающего" разматывателя, оснащенного специальным комплексом электрогидравлической аппаратуры управления, например, типа КАУМ.

Сущность способа заключается в измерении отклонения кромки полосы от заданного положения в головной части агрегата и перемещения рулона металла, установленного на барабане разматывателя, в направлении, перпендикулярном продольной оси агрегата, на величину измеренного отклонения, Изменение положения рулона относительно продольной оси агрегата ведет к изменению положения разматываемой полосы в агрегате. Этот способ является наиболее близким к предлагаемому по технической сущности и достигаемому результату.

Недостатком известного способа центрирования полосы является низкое качество получаемых изделий, вызываемое нарушениями процесса обрезки боковых кромок полосы, .которые возникают при ухудшении точности центрирования полосы в дисковых ножницах иэ-за влияния децентрирующих факторов, Цель изобретения — повышение качества получаемых изделий за счет повышения точности центрирования полосы с дисковых ножницах для обрезки боковых кромок поПоставленная цель достигается тем, что согласно способу центрирования полосы относительно продольной оси агрегата подготовки, включающему измерение в головной части агрегата поперечного отклонения боковой кромки полосы от заданного положения и перемещения барабана разматывателя с рулоном металла в направлении, перпендикулярном продольной оси агрегата, одновременно с измерением поперечного отклонения боковой кромки полосы в головной части агрегата измеряют поперечное отклонение боковой кромки полосы от заданного положения непосредственно перед дисковыми ножницами, проводят статистическую оценку измеренных поперечных отклонений, а барабан разматывателя с рулоном металла перемещают в направлении, перпендикулярном продольной оси агрегата подготовки полосы, на величину вычисленной статистической оценки измеренных поперечных отклонений„

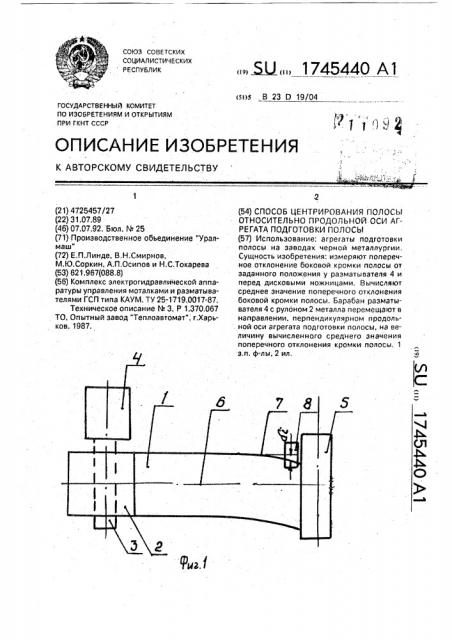

На фиг. 1 изображена схема движения полосы на участке агрегата подготовки полосы от разматывателя до дисковых ножниц; на фиг. 2 — схема устройства для центрирования полосы.

1745440

Устройство для центрирования полосы включает в себя фотоэлектрический датчик

8. вычислительное устройство 9, усилитель

10 мощности. электрогидравлический блок

11, гидравлическое исполнительное устройство 12.

Способ центрирования полосы осуществляют следующим образом.

Полоса 1 разматывается с рулона 2, установленного на барабане 3 раэматывателя

4, и.далее транспортируется по линии агрегата подготовки к дисковым ножницам 5 для обрезки боковых кромок полосы. Рулон 2 установлен строго симметрично относительно продольной оси 6 агрегата подготовки, при этом боковая кромка полосы 1 в районе разматывателя совпадает с заданным положением 7 боковой кромки полосы.

В процессе транспортировки полосы под влиянием.децентрирующих факторов боковая кромка полосы смещается относительно заданного положения 7.

Фотоэлектрический датчик 8 измеряет поперечное отклонение боковой кромки полосы от заданного положения 7 непосредственно перед дисковыми ножницами.

Электрогидравлическая система "пла.вающего" разматывателя перемещает рулон 2 в направлении, перпендикулярном продольной оси 6 агрегата, на величину вычисленной статистической оценки измеренных поперечных отклонений. Направление перемещения соответствует знаку вычислен ной статистической оценки. Разматываемая с рулона 2 полоса 1 смещается s поперечном направлении таким образом, чтобы боковая кромка полосы была близка к заданному положению?.

Статистическую оценку измеренных поперечных отклонений проводят, например, путем вычисления среднего значения поперечного отклонения боковой кромки полосы в соответствии с формулой ч = — Х °

1 и.! =1 где д — измеренное поперечное отклонение боковой кромки полосы от заданного положения в определенный момент времени; л — число измерений.

Устройство для центрирования полосы, реализующее предлагаемый способ центрирования полосы, работает следующим образом.

Фотоэлектрический датчик 8, установленный непосредственно перед дисковыми . ножницами, измеряет текущее значение отклонения боковой кромки полосы от задан5

1.5

25 кромки полосы относительно заданного положения 7 непосредственно перед дисковыми ножницами обеспечивает стабильность процесса обрезки боковых кромок полосы и повышает качество получаемых изделий.

Блоки 8, 10, 11 и 12 устройства могут быть применены из состава комплекса электрогидравлической аппаратуры управления типа КАУМ. Для реализации вычислительного устройства 9 может быть применена серийная ЭВМ, например, типа "Электроника

60", Предлагаемый способ центрирования полосы относительно продольноЙ оси агрегата подготовки полосы, использующий статистические оценки измеренных поперечных отклонений полосы, позволяет учесть влияние всей совокупности децентрирующих факторов, возникающих в процессе транспортирования полосы по агрегату, Формула изобретения

1. Способ центрирования полосы относительно продольной оси агрегата подготовки полосы, включающий измерение в головной части агрегата поперечного отклонения боковой кромки полосы от заданного положения и перемещение барабана разматывателя с рулоном металла в направлении, перпендикулярном продольной оси агрегата, отличающийся тем, что, с целью повышения качества получаемых иэделий, одновременно с измерением поперечного отклонения боковой кромки полосы в голо25

55 ного положения. Выходной сигнал датчика

8 поступает на вход вычислительного устройства 9, которое вычисляет среднее значение отклонений в соответствии с формулой(1). Устройство 9 также формирует управляющий сигнал, поступающий на вход усилителя 10 мощности. Усиленный по мощности сигнал усилителя 10 подается на электрогидравлический блок 11, который преобразует электрический сигнал в расход рабочей жидкости, подаваемой в гидравлическое исполнительное устройство 12. Устройство 12 перемещает барабан раэматывателя, на котором установлен рулон металла, s направлении, перпендикулярном продольной оси агрегата, Величина поперечного перемещения рулона равна вычисленному среднему значению отклонения боковой кромки полосы Qp .

Разматываемая с рулона полоса смещается в направлении перпендикулярном продольной оси агрегата, на величину Л р, а боковая кромка полосы занимает положение близкое к заданному.

Стабилизация положения боковой

1745440

Составитель Е.Линде

Техред М.Моргентэл

Корректор А.Осауленко

Редактор Е.Папп

Заказ 2349 - .;Тираж Подписное, ВНИИПИ Государственного. комитета по изобретениям и открытиям при ГКНТ СССР

11-3035; Москва, Ж-35, Раушскэя наб., 4/5

Производственно-издате(.ьский комбинат "Патент". r. Ужгород, ул.Гагарина, 101 вной части агрегата измеряют поперечное отклонение боковой кромки полосы от заданного положения непосредственно перед дисковыми ножницами, проводят статистическую оценку измеренных поперечных.от- 5 клонений, а барабан разматывателя c рулоном металла перемещают в направлении, перпендикулярном продольной оси агрегата подготовки полосы, нэ величину вычисленной статистической оценки измеренных поперечных, отклонений;

2. Способ по. и, 1, отличающийся тем, что статистическую оценку измеренных поперечных отклонений проводят путем вычисления среднего значения. поперечного отклонения боковой кромки полосы.