Устройство для изготовления изделий из неорганического пенопласта

Иллюстрации

Показать всеРеферат

Использование: производство строительных материалов, изготовление теплоизоляционных плит из вспененных материалов. Сущность изобретения: устройство содержит питатель композиционной смеси, формирующий узел. Над нижним подающим транспортером расположены секции нагревательной камеры . Верхние иодпрессовывающие элементы выполнены в виде разновысоких формирующих валков, размещенных между каждыми соседними секциями с микроволновыми излучателями и на выходе из зоны формования. 3 ил.

СООЗ СОВЕТСНИХ

РЕСПУ БЛИН

ГОСУДАРСТВЕННЫЙ Н (21) 4782228/05 (22) 15.01.90 (46) 07.07.92. Бюл. Р 25 (71) Нижегородский филиал Специализированной проектно-конструкторской и наладочной организации "Росоргтехстрои (72) С.А.Эпельфельд, А.А.Авдошин, ° °

М.А. Коган, А.H. Гутьш варц, С.И. Козлов, Н.А.11альгуев, С.З.Шульман, Б.А.Иванов, Е.И Машарский и Б.А.Нверцер (53) 678.057.9(088.8) (56) Авторское свидетельст. .;о СССР

1329064, кл. В 28 В 5/00, 1982.

Авторское свидетельство СССР

Р 1090577, кл. В 29 С 67/20, 1984.

Изобретение относится к оборудованию для изготовления вспененных изделий, в частности теплоизоляции из неорганического пенопласта при производстве строительных материалов, и может быть использовано в других отраслях промышленности.

Известна линия для изготовления теплоизоляционных материалов на основе жидкого стекла, содержащая узел дозирования компонентной смеси, зол транспортирования, смеснтель, термокамеру, калибрующий элемент и установку поперечной резки.

Недостатком этой линии для.изготовления теплоизоляционных материалов является: невозможность изготовления изделий различной объемной конфигурации; сложность калибрующего

„.Я0„„1745559 А 1 (gg)5 В 29 С 67/20//В 29 К 105;04

2 (54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ

ИЗДЕЛИЙ ИЗ НЕОРГАНИЧЕСКОГО IIEHOIIJIACTA (57) Использование: производство строительных материалов, из готовление теплоизоляционных плит из вспененных материалов. Сущность изобретения: устройство содержит питатель композиционной смеси, формирующий узел.

Над нижним подакнцим транспортером расположены секции нагревательной камеры. Верхние подпрессовывающие элементы выполнены в виде разновысоких формирующих валков, размещенных между каждыми соседними секциями с микроволновыми излучателями и íà выходе из зоны формования. 3 ил. элемента; малая производительность вследствие длительной выдержки теплоизоляционного материала при его формовании в термокамере; большой расход теплоэнергии, в частности электроэнергии, вследствие длительного нри высокой температуре нагрева теплоизоляционного материала при его формовании; наличие теплопотерь при выгрузке теплоизоляционного материала из термокамеры и, наконец, наличие брака из-за появления микротрещин в теплоизоляционном материале из-эа неравномерности его нагрева по толщине, а также при его выгрузке вследствие разности температур термокамеры и окружающей среды.

Наиболее близким к предлагаемому по достигаемому результату и техничес59

4 можностью контакта с механизмом их подъема, выполненного, например, в виде силового цилиндра 13 с укрепленной на его штоке 14 площадкой 15, взаимодействующей с роликами 12. Форма 3 и ее дно 8 могут быть выполнены разных размеров и конфигурации.

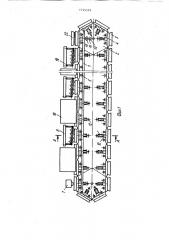

В зоне формования устройства над нижним транспортером 2 по его длине . установлены секции 16 нагревательной камеры. Причем между каждыми соседними секциями 16 и на выходе из зоны формования размещены верхние подпрессовывающие элементы 6, выполненные в виде ряда разновысоких формирующих валков 17, смонтированных с возможностью вращения на раме 18, связанной с механизмом 19 подъема рам для регулирования зазора между формирующими валками 18 и формой 3. Формирующие валки 17 снабжено механизмом синхронного вращения, выполненным в виде укрепленных на конце каждого йормирующего валка 17 звездочек 20, соединенных между собой цепью 21, например цепью Галля. Секции 16 нагревательной камеры выполнены с микроволновыми излучателями (не показаны) и размещены в них так, что зоны максимального теплового излучения смежно расположенных излучателей смещены одна относительно другой с возможностью перекрытия изделия 22 в форме 3 по всей его площади.

Устройство работает следующим образом.

На звеньях 4 транспортера 2 монтируют формы 3 соответствующей конфи-. гурации и размеров. Механизмом 19 подъема рамы 18 устанавливают формирующие валки 17 так, чтобы дтормирующие валки 7, обращенные в сторону входа йормы 3, размещались с определенным зазором над верхней ее кромкой, а формирующие валки 17, обращенные в сторону выхода формы 3 — на уровне ее кромки, и тем самым, предопределяют требуемую толщину изделия 22.

Такая установка подпрессовывающих элементов 6 под определенным углом обеспечивает постепенное уплотнение композиционной смеси в форме 3, предотвращая вместе с тем ее выдавливание в верхнем положении.

При движении транспортера 2 в верхнем положении звенья 1 с ф ;>мами 3 набегают ролики 5 на направляющие 17, что обеспечивает прямоли17455 кой сущности является устройство для . непрерывного изготовления слоистых издалий, содержащее питатель композиционной смеси, формирующий узел в виде расположенных друг над другом нижнего подающего транспортера и верхних подпрессовывающих элементов, нагревательную камеру, выполненную

-в виде секций, установленных над нижним транспортером по его длине.

Недостатками известного устройства для непрерывного изготовления слоистых изделий являются недостаточная его производительность и качество изготовляемых изделий.

Цель изобретения — повышение производительности устройства и качества изготовляемых изделий.

Указанная цель достигается тем, что в устройстве для изготовления изделий иэ неорганического пенопласта, содержащем питатель композиционной смеси, йормирующий узел, выполненный в виде расположенных друг над другом нижнего питающего транспортера и верхних подпрессовывающих элементов, нагре« вательную камеру, выполненную в виде секций, установленных над нижним транспортером по его длине, верхние подпрессовывающие элементы выполнены в виде ряда разновысоких формирующих

BRJlKoB установленных между каждыми соседними секциями и на выходе из зоны формирования.

На йиг. 1 изображено устройство для 3 изготовления иэделий из неорганического пенопласта, общий вид; на фиг.2 разрез А-А на фиг. 1; на фиг. 3 — узел верхних подпрессовывающих элементов.

Устройство для изготовления изде- jQ лий из неорганического пенопласта содержит питатель 1 композиционной смеси, формирующий узел, включающий расположенные друг над другом нижний питающий транспортер 2 с формами 3, установленными на его звеньях 4 с роликами 5, и верхние подпрессовывающие элементы 6, Звенья 4 транспортера 2 роликами

5 в зоне формования взаимодействуют $g с неподвижными горизонтальными направляющими 7, Формы 3 выполнены с подвижным дном 8 и закреплены на звеньях 4. с помощью крепежных элементов 9. На дне 8 формы 3 смонтированы подпружиненные толкатели 10, размещенные в направляющих 11. Толкатели выполнены с роликами 12> установленными с воз1745559

Устройство для изготовления изделий иэ неорганического пенопласта, содержащее питатель композиционной смеси, формирующий узел, выполненный в виде расположенных друг над другом нижнего подающего транспортера и верх-. них подпрессовывающих элементов, нагревательную камеру, выполненную в виде секций, установленных над нижним транспортером по его длине, о тл и ч а ю щ е е с я тем, что, с целью повышения производительности и качества изделий, верхние подпрес-. совывающие элементы выполнены в виде ряда разновысоких формирующих валков, установленныхмежду.каждыми соседними секциями и на выходе из зоны формирования. неиное поступательное их перемещение от входа к выходу в зоне формования. Днища 8 форм 3 под воздействи,ем пружин (не обозначено) толкател

10 находятся в нижнем (рабочем) положении, а ролики 12 зависают свободно между направляющими 7.

При подходе Аорм 3 к питателю 1

;композиционной смеси они заполняются 10 заданным количеством жидкой смеси компонентов, необходимой для формования иэделия 22. При дальнейшем перемещении формы 3 поступают в первую секцию 6 нагревательной камеры с микро- 15 волновыми излучателями, работающими по всей протяженности их размещения от входа до выхода в диапазоне частот

915 Кгц. Компонентная смесь в форме

3 подвергается тепловому воздействию 20 высокой частоты равномерно по всей ее толщине при 100-150„(;. В результате теплового воздействия компонентная смесь в формах 3 теряет влагу и вспенивается, возвышаясь над верхними 25 краями формы 3.

После этого Аормы 3 со вспененной композиционной смесью последователь-. но входят во взаимодействие с первой группой верхних подпрессовывающих 30 элементов 6, формирующие валки 17 которых, вращаясь под воздействием сил трения между ними и набегающей на них композиционной смесью, уплотняют вспененную и частично подсушенную композиционную смесь в Аормах 3. Синхронное же вращение формирующих валков 17 позволяет исключить воэможность забивания зазоров между смежно расположенными формирующими валками

17 композиционной смесью их заклинивания.

При выходе форм 3 с композиционной смесью из-под первой группы подпрессовывающих элементов 6 они поступают в последующие секции 16 нагре- 45 вательной камеры и подпрессовывающие элементы б,где композиционная смесь

6 подвергается дальнейшему тепловому воздействию микроволновыми излучателями и последующим эа ним уплотнению формирующими валками 17.

Далее, выходя иэ зоны формования, форма 3 роликами 12 накатывается на площадку 15 механизма подъема (не обозначено), при этом гидроцилиндр 13, воздействуя на толкатель 10, поднимает дно 8 с размещенным на нем иэделием 22, открывая свободный доступ к готовому изделию 22, которое снимают со дна 8 формы 3, после чего подвижное дно 8.с толкателем 10 возвращается в исходное положение.

Далее цикл повторяется.

Применение предлагаемого устройства позволяет осуществить постепенное последовательное формование (выравнивание лицевой поверхности) изделия, уплотнение его и взламывание образующейся корки после выхода термообработанного изделия из каждой секции нагревательной камеры.

Таким образом повышается производительность и качество изделия.

Формула изобретения

1745559

1745559

Редактор А.Козориз

Заказ 2355 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям п ГКНТ СССР

113035, Иосква, Ж-35, Раушская наб., д. 4/S

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

tt II

20

Составитель Е.Мартыненко

Техред Л,Олийнык Корректор Л.Пилипенко