Способ очистки сточных вод от шестивалентного хрома

Иллюстрации

Показать всеРеферат

Сущность изобретения: очистку ведут в бездиафрагменном электролизере с ОРТА и титановыми катодами при соотношении повеохности электродов и объема воды (8-12 дм2): 0,5 дм3 при катодной плотности тока 0,08 -0,125 А/дм2 и перемешивании воздухом с расходом 36 - 45 дм3/л.мин. 2 табл.

(19) (11) союз советских социдлистичес их

РЕСПУБЛИК (s1)s С 02 F 1/46

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4766626/26 (22) 11.12.89 (46) 07.07,92. БюлЛФ25 (71) Всесоюзный научно-исследовательский институт по охране вод (72) P.B.Båðãóíoâà, B.Н.Жук, В.Е.Генкин и

В.М. Калашников (53) 628.543.(088. &) (56) Авторское свидетельство СССР (Ф 1634642, кл. С 02 F 1/46, 1986.

Изобретение относится к способам очистки природных и производственных сточн ых вод, содержащих соединения шестивалентного хрома, и может быть так. же использовано для получения трехвалентного хрома из сырья, представляющего собой соединения шестивалентного хрома, в области электрохимических производств.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ очистки сточных вод от шестивалентного хрома путем электролиза в бездиафрагменном электролизе с использованием двух электродных блоков, электроды одного из которых выполнены растворимыми иэ углеродистой стали. э электроды другого блока — нерастворимые

i (катод иэтитана ВТ-1. а анод -ОРТА), причем обеспечивается последовательное прохождение очищэемой воды через блок нерастворимых и растворимых электродов.

С помощью блока нерастворимых электродов происходит катодное восстановление шестивалентного хрома.

Введение в очищаемую воду небольших количеств железа за счет использования блока растворимых железных электродов катализирует работу нерастворимых элект(54) СПОСОБ ОЧИСТКИ CTOVHblX ВОД ОТ

ШЕСТИВАЛЕНТНОГО ХРОМА (57) Сущность изобретения: очистку ведут в бездиафрагменном электролизере с ОРТА и титановыми катодами при соотношении повеохности электродов и объема воды (8- 12 дм2): 0,5 дм при катодной плотности тока

0.08 — 0,125 Аlдм и перемевивэнии воздухом с расходом 36 — 45 дмз/л.мин, 2 табл. родов и обеспечивает полное восстановлеwe шестивалентного хрома с минимальны- ф ми затратами электродного материала и образованием минимального осадка гидроксидов железа. Однако все же значительное содержание в осадке железа не дает воэ-. можности произвести утилизацию осадка, Я который может явиться источником повторного загрязнения окружающей среды, а также теряться содержащийся в осадке ценный продукт — гидроксид трехвалентного хрома.

Цель изобретения — повышение степени очистки. 10

Способ осуществляют следующим обра- gy эом, Содержащие шестивалентный хром сточные воды, например, гальванического производства, подают в проточный бездиафрагменный электролизер с титановыми катодами и анодами из титана с окисно-рутениевым покрытием. Электроды выполнены пластинчатыми с обеспечением соотношения поверхности электродов к объему обрабатываемой воды (8 — 12 дм 2): 0.5дмз. Обработку воды ведут при поддержании катодной плотности тока 0,08—

0,125 А/дм и перемешивэнии обрабэтыва1745689 емой воды воздухом, который подают с удельным расходом 36 — 45 дм /л.мин, з

В зависимости от концентрации шестивалентного хрома удельную скорость протока обрабатываемой сточной воды через электролизер поддерживают в пределах 0,5 — 10,0л/дм .ч, введением 10;(,-ного раствог ра серной кислоты регулируют рН, Создание таких условий обеспечивает прохождение реакции по уравнению;

Сгг07 + 14Н + 6е 2Сг +7НгО, в результате чего происходит полный переход Сг(И) в Cr2 при этом титан в обрабатываемую воду практически не переходит, а если и переходит, то в минимальном количестве, что обеспечивает высокую степень очистки обработанной сточной воды и возможность утилизации осадка гидроксида трехвалентного хрома.

Периодически используя фотоколориметрический метод анализа, определяют в обрабатываемой сточной воде содержание шестивалентного хромз до и после обработки. Регулируя плотность тока, удельный расход воздуха, объем обрабатываемой воды, скорость протока и рН устанавливают оптимальный режим обработки, обеспечивающий необходимую степень очистки обрабатываемых сточных вод от шестивалентного хрома.

Проводят серию опытов 1 — 46 на лабораторной установке, включающей проточный электролизер, в котором размещены пластинчатые электроды (катод ВТ-1, а анод

ОРТА или ТДА) с возможностью обеспечения различного соотношения площади рабочей поверхности катодов и анодов и, обрабатываемой воды.

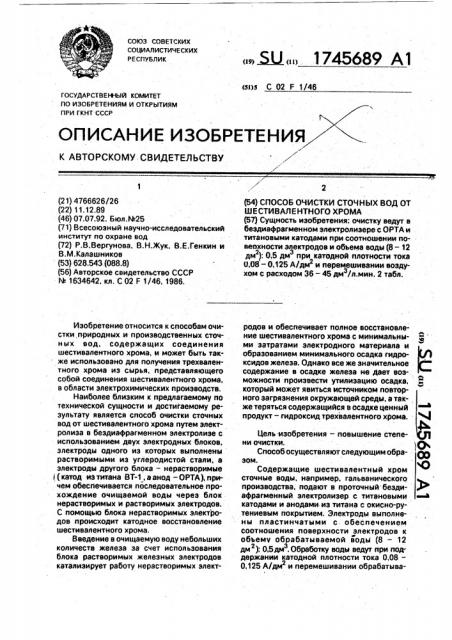

Установка обеспечивает возможность регулирования: плотности тока, расхода сжатого воздуха, подаваемого в обрабатываемую воду для ее перемешивания барботированием, скорости протока обрабатываемой воды и рН среды (подачей в нее 10 -ного раствора серной кислоты), Результаты опытов 1 — 46 приведены в табл 1

О и ы т1. Берут сточную воду0,25дм с

3 содержанием Cr(VI) 100 мг/л, соотношение площади рабочей поверхности электродов (один катод и один анод) и объема обрабатываемой сточной воды в электролизере составляет 2:0,25 (pivP/л), перемешивзние не производят, плотность тока поддерживают

0,5 А/дм, силу тока 0,5 А, напряжение 40 В, рН 7, удельная скорость протока сточной воды 1,25 л/дм .ч. При таком режиме обработки удельные затраты электричества составляют 2,0 А.ч на 1 r восстановленного

55 шестивалентного хрома, удельные затраты электроэнергии 80 Вт.ч/r. Содержание

Cr(Vi) после очистки 85 мг/л, т,е, степень восстановления Cr(VI) составляет всего

15ф, О и ы т ы 2 — 3. Проводят аналогично опыту 1, но при этом уменьшают рН, что приводит к повышению степени восстановления Cr(VI) до 20 и 25 соответственно.

О и ы т 4. Уменьшение скорости протока обрабатываемой воды приводит к некоторому повышению степени восстановления (35 ).

О и ы т ы 4 — 6. Изменяют содержание

Cr(VI) в обрабатываемой сточной воде.

О и ы т 7. По сравнению с опытом 5 увеличивают в 2 раза число катодов и анодов при неизменных остальных параметрах, т.е. увеличивают соотношение площади рабочей поверности электродов к объему об-. рабатываемой воды, что приводит к резкому повышению степени восстановления Cr(VI) до 70 .

О и ы т ы 8 и 9. Уменьшение плотности и силы тока приводит к уменьшению степени восстановления Cr(VI).

Из сравнения результатов опытов 9 и 10 видно, какое влияние оказывает на ход процесса восстановления введение перемешивания сточной воды при ее обработке в электролизере. При неизменных остальных параметрах при введении перемешивания степень восстановления возрастает на 30 .

По результатам опытов 10. — 23 видно влияние изменения силы и плотности тока, а также увеличение соотношения площади рабочей поверхности электродов к объему обрабатываемой воды на степень восстановления Cr(VI).

В результатах опытов 24 — 26. 28 — 29 и

32 — 41 показано влияние изменения рН на степень восстановления Cr(VI).

Как видно из табл.1, степень восстановления Cr(VI) при проведении электролизера с нерастворимым анодом увеличивается с увеличением рабочей поверхности электродов (катодов и анодов) при одинаковом объеме обрабатываемой воды в активной части электролизера (опыты 5; 7, 13, 18 и 23). Наибольшая степень восстановления обеспечивается при отношении рабочей поверхности электродов (дм ) и объема обрабатываемой воды (л), равной от 8:0,5 до 12:0.5 (опыты 13 — 23, 28, 31, 40).

Оптимальная плотность тока в процессе еяектрохимическото восстеновяения crfvli составляет в пределах 0,08 — 0,125 А/дм (опыты 11 — 13, 16 — 18, 21 — 23). Обработка при плотности тока более 0,125 и менее 0,08

1745689

А/дм приводит к снижению степени восг становления шестивалентного крома (опыты 10 — 15), Оптимальная скорость перемешивания согласно табл.1 составляет по удельному 5 расходу барботируемого воздуха от 35 до 45 дм /л,мин (опыты 10 — 46). При проведении з барботажа с удельным расходом воздуха менее 35 дм /л.мин (опыты 43 — 44) снижаз ется степень восстановления Cr(VI). При 10 проведении барботажа с удельным расходом более 45 дм /л.мин (опыты 27 — 28) также наблюдается снижение степени восстановления Cr(VI) и, кроме того, возникает выплескивание раствора из электролизера, 15

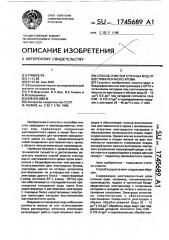

Проводят серию опытов 47 — 56 с целью обоснования выбора материла катода и анода для наиболее эффективного восстановления Сг(Ч!). Опыты проводят в стационарной 20 ячейке с двумя пластинчатыми электродами, расстояние между которыми устанавливают 20 мм. Площади рабочей поверхности как катода, так и анода составляют 1 дм .

Объем обрабатываемой сточной воды 0,25 25 л. Для обработки берут сточную воду, содержащую 60 и 35 мг/л Cr(VI). Опыты проводят с разными материалами катода и анода.

Результаты опытов приведены в табл,2.

О и ы т 47, Берут сточную воду с содер- 30 жанием Cr(VI) 60 мг/л, рН устанавливают

1,6, плотность тока 1,5 А/дм, катод выполнен из меди, а анод из свинца, воду обраба-. тывают в течение 25 мин. В результате обработки на свинцовом аноде образовался 35 осадок, а степень восстановления Cr(VI) со-ставляет 20 (.

Аналогично проводят опыты 48 — 51, в которых также меняют материалы катодов и анодов. 40

О и ы т ы 52 — 56. Проводят меняя материал катода и анода, но берут воду. содержащую Cr(VI) Зб Mr и, ппотность тока поддерживают 3 A/ärr и обработку ведут е течение 15 мин. 45

Результаты опытов по примеру 2 приведены в табл.2.

Результаты опытов, представленных в табл.2, подтверждают, что при использова50 нии в качестве материалов катода титановых сплавов (ВТ-1), а для анода ОРТА или

ТДА (опыты 51 и 56), обеспечивает самую высокую степень восстановления Сг(Ч!) и, кроме того, практически материалы электродов (как катодов, так и анодов) не переходят в осадок. В результате обеспечивается высокая степень очистки, при этом исключается вторичное загрязнение обрабатываемой сточной воды материалом электродов, как это имеется при использовании электродов из свинца, графита, меди (опыты 48, 52 — 55).

Использование предлагаемого способа очистки сточных вод от шестивалентного хрома по сравнению с известным позволяет сократить расход электричества, повысить санитарно-гигиенические свойства обработанной сточной воды, образующийся в результате обработки сточных вод гидроксид трехвалентного хрома может быть. сравнительно просто утилизирован непосредственно в гальваническом производстве.

Сокращение объема образующегося при нейтрализации обработанной сточной воды осадка способствует сокращению производственных площадей, также повышается степень очистки воды и практически исключается необходимость последующей доочистки.

Применение изобретения позволяет эффективно очищать сточные воды гальванических производств от шестивалентного хрома, Формула изобретения

Способ очистки сточных вод от шестивалентного хрома, включающий обработку воды в бездиафрагменном электролизе с титановыми катодами и анодами из титана с окисно-рутениевым покрытием, о т л ича юшийся тем, что, с целью повышения степени очистки. обработку воды ведут при соотношении поверхности электродов к объему обоабатываемой воды {8 — 12 дм ):0,5 дм, при поддержании «атодной г, плотности тока 0.08-0,125 А/дм и перемешивании обрабатываемой воды воздухом, подаваемым с удельным расходом 36 — 45 дм /л.мин.

1745689

Таблица!

Изменяемые пара>етры при опытах.

Опыт

Содврмв мме С {V1) после очи стки, мг/л

Скорость переманивания по уда пь иону расходу вреду ха ° тэ>э/л мнм

Сила тока, А

Соде рт>а мме

Cr (VI) > нг/л

Соотмомение пламади рабо ей поверхности электродов и объе- ма сточной воды ° электролиэере, д э/л

Пло гность тока

А/днв

Напряменне, В рп рас т° >>p»

Удельная скорость протока с î воды, nlä»(ч

Удельные эатраты электричества, А чlг

Удельнме эа траты элем т роэнергии, Вт.ч/г

Степень восстамовления

Ст {УС),X

85

2ь0,25 Отсутст (! катод &вод) сует

1,25

2,0

15! l 00

2 100

2:0,25

80 (1х-1а)

2:0,25

0,5

0 ° 5 25

0,5 10

2,0

1,25

3 100

4 100

5 50

6 10

7 50

8 50

9 50

10 50

11 50 !

2 50

75 (! к- l а)

2>0,25

1,5

I,25

0,5

2,0

25 (1 к - 1 а )

2:0,25

15 0,5

5 ° 0

»

35

120,0 30

0,5 12 (Iк-1а)

2 .0,25

0>5

1,5

0,5

10,0

20,0

1,5

1 25

300,0

От сутст.

° уат

0,5

lOi0

100,0

45

1,5

2,5

2,0

> °

1О ° 0

27,5

2,5

1,00

1.5

3,00!

2,5

1>00

1,5

3>00

40

1,28

4,!

1,5 2,5

20,0

5,8

1,6

12,5

35

13 50

8,0

2,0

15,0

15 50

16 50

17 50

18 50

2,4

12,0

22,5

35

25,0

24 0

4,0

I ° 5

2,5

1,6

4,8

2 5!

5,0

1.5

6;4

0,5 3,2!.5

2,5

2,0!

0,0

0,1

75

2,50

9,0

12>5.

19 50 ,20 50

2! 50

22 50

17 ° О

3,0

12 ° О

60

1,5 2,5

5,0

25,0

20,0

4,60

12,5

75! 92

2,4

0,6 3,0

7.,5

2,5

7,20

О,!

1,S

23 50—

9,6

3>0

10,0

24 50

25 50

26 50

27 50

28 50

29 50

30 100

31 100

32 10

32 10

34 1О

36 10

12,9

3 ° 6

35

2,4

12,0

50

3,0 2,5

2,4

30

0,6 8,0

l 9,2.2,5

7,0

O,l

2,4

I2 0

Ot1

2t«

100

ЗО 2,5

12,0

Отс.

2,4

l4 4

5,0

0>l

0,1

В0

45

0,6 3,5

0,6 3,5

2,5

3>5

I,5

2,4

8,4

100

1,25

Отс.

1,5

О,!

100

0,6 10

Отс.

3,0

5,0

О,!

30,0

).а

2,0

О,!

O,I

24,0

1,О

0,6 С

3,0

1,0

12,0

1.0 20

3,0

0,6 О

l,5

О,!

10 5 2,0

«5

1,5

О,!

{lк-Iв)

4>0>25 (2к-2а)

B:0,5 (4к-4а)

Bt:0.5 (4к-4а)

8:0,5 (4к-4а)

8>0,5 (4к-4а)

8>0,5 («к-4a)

Bь0,5 (4к 4а)

8 .0,5 (4х «а)

8.0>5 (4к>«а)

10>0,5 (5к-5а)

10«0,5 (5к-5в) !

0>0,5

{S»" 5а)

10«0 5 (5к-5а)

10>0,5 (5>5e)

12>0,5 (бк-ба)

12>OIS (бк-ба)

12>0,5 (бк-ба)

12:0,5 . (6«-ба)

12>0,5 (бк-ба)

12!0,5 (бк-бв) !

2 > 0,5 (бк-ба) !

2>0 ° 5 (6 к-ба ) !

2!0,5 (бк-бв)

12 >0,5 (бх-ба)

12!0,5 (бк-бз)

12>0,5 (бч"ба)

1210>5

{бк-ба)

12:0,5 (Ьх-бв)

I2tО.5 (6>-ба) !

2>0,5 (бк-ба) 0,5 0,5 «О

О ° 5 05 10

О ° 5 0,5 15

О ° 25 5 10

0,125 0,5 5

0,0625 0,25 3

О 0625 О 25 3

О ° 08 032 32

01 04 36 15 25

0125 05 40 15 25

015 06 50 15 25

О ° 25 10 60

0,08 0 4 3,0

0!25 0625 36 1,5 2,5

0>15 0>75 " 0 1,5 2,5

ОД5 I 25 5,0

008 048 24 15

0,125 0,75 3 2 >5 2,5

О,!5 0,9 3,6 1,5 2.5.

0! ОЬ 50

0,6 5,0 3,0 2,5

0,I ° 0,6 5,0

06 60 .50 25

0,6 10 1 3

0 Ь 7 О,B 20

Реэультэты опытов

1745689

$ те кемь еосстамоепеммк

Ст (т(),2

8о

Опмт реаультатм owroe

Скорость пе рек еем° акме по удела мому расходу

° падуха, дмт/л ммм

Удепьмае скорость протока стачков еодм ° л/дмт ч

Содермамме

Ct (V1) мг/л

Соо тмоее м ма плса1адм ревочея поеерхмостм электродов м обьема сто«мод роем ° еле к т» ропмт кое, дмт/л плотность тока, 4/дм!

Смпа тока, д

Напра«емче, 0 рН ласт° ора

Содермамме С (V!) после очм» стем, мг/л

0>6 12

0,1

5,0 5,0

5.0 2,5

7 2.5

7 1,25

72,0

0,6

0,l

144,0!

12,0

100

0,6 15

0,6 !5

180, 0

12 0

2,0

45,0

24,0

360,0

0 . . !00! ° 0 90

45,0

0,!

60!

200,0

360

80 е

2,0

35,0

0,6 15

0,6 12

0,6 12

0 ° 1

24 ° 0

7 1,25

43 10 l44,0

35,0

О,!

5,0 2>5

12,0

1,0

44 10

45 10

46 10

2,8 80

25,0 °

0,1

144,0

5.0 2 >5

12,0

3.0

6,0

72 ° 0

35. 0

25,0

6,0

72,0

0,1

4,5

Материал анода

Характеристика! процесса

Степень восстаHO0h0 нид Сг

Материал катода

Содержание

Cr(VI), и> /Л (ИС хо нее

Время обработки, мин

Плотность то кв, A/ди рн

Опыт

На свинцовом аноде обраэуется осадок

2О

Свинец

Медь

1.5

Графит

Графитовыи анод раэрушается т

1.6

Медь

1.5

Свинец

1,6

Титан (Вт-)) 1.5

Графит

Анод раэрушаетоя

1,6

Тоже

60

1,5

«

40

Раствор проэрачен

ОРТА (ТДА) 1,5

1,6

51

На свинцовом аноде осадок и в растворе

20

Свинец

1,6

З,о

Медь

35

Анод раэрушается

Графит

1,6 з.о

53

З,o

Титан

Тоже

1,6

Графит

Свинец

На аноде освдокив растворе

1,6

3,0

55

ОРТА (7AA) Раствор проэрачем з,о

1.6

4О

37 . 10

38 10

39 10

40 10

4! ° 10

42 1О!

2:0,5 (6 к-ба )

12 0,5 (6«-6а)

12:0,5 (бк-ба)

12 0,5 (6«-ба)

l2 0,5 (6к-ба)

12!0>5 (6к-ба)

12: 0,5 (бк-64)

12: 0,5 (6к-.ба) !

2!0,5 (6«-ба)

12:0,5 (6x-64) яамемкемма параметре прм огмтах

06 20 8 05

0,6 12 5,0 5,0

0,6 12 5,0 5.0

Продолжение таблицы 1

Таблицв2