Композиция для получения копировальных форм

Иллюстрации

Показать всеРеферат

Использование: изготовление копировальных форм, в том числе со сложной поверхностью. Сущность: композиция включает, низ комолекулярный диметилсилоксановый каучук (СКТН-А, СКТН-Б) 23,0 - 51,0, кремнеземный накопитель (аэрозол) 1,5 - 3,7, раствор диэтилдикаприлата олова в тетраэтоксисилане 0,6 - 1,3, уретановый эластомер (СКУ-НЛ-А, СКУ-ПФЛ, СКУ-7-85, СКУ-7Л) 46,2 - 72,7. Число циклов до разрушения формы 25 - 35, разрывная прочность 40 - 60 кгс/см2, относительное удлинение 350 - 550%, твердость по ТМ-2 40 - 85.-1 табл. , (Л

„SU„„ 174

СОЮЗ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИН

А1. (gg)g С 08 L 83/04, С 08 К 13/02// Дб: 68"МГМЯ04,.-g5 06).(0 К 13/02, 3:36, 5:54, 5:5$) :

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (54) КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОПИРОВАЛЬНЫХ ФОРМ (57) Использование: изготовление копировальных форм, в том числе со сложной поверхностью. Сущность: композиция включает, Х: низкомолекулярньпЪ диметилсилоксановый каучук (СКТН-А, СКТН-Б) 23,0 - 51,0, кремнеземный накопитель (аэрозол) 1,5—

3,7, раствор диэтилдикаприлата олова в тетраэтоксисилане 0,6 — 1,3, уретановый эластомер (СКУ-НЛ-А, СКУ-ПФЛ, . СКУ-7-85, СКУ-.7Л) 46,2 — 72,7. Число циклов до разрушения формы 25 - 35, разрывная прочность 40 — 60 кгс/см, относительное удлинение 350 — 550X е твердость по TN-2 40 — 85. 1 табл.

ГОСУДАРСТВЕННЫЙ НОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ ГННТ СССР

1 (21) 4745014/05 . (22) 02.10.89 (46) О?.07.92. Бюл. У 25 (71) Научно-производственное объединение по механизации и автоматизации производства машин для хлопководства

"Технолог" (72) М. С.Бальшин, Б.М.Бтейнвас, Г.И.Неймарк и Э.З.Каримов (53) 678.84 (088.8) (56) Авторское свидетельство СССР

t;- 520385, кл. С 08 L 83/04, 1973.

Авторское свидетельство СССР

Р 999565, кл. С 08 L 83/04, 1981.

Авторское свидетельство СССР

Р 761525, кл. С 08 L 83/04, 1977.

Изобретение относится к композициям на основе силоксанового каучука, используемым для получения копировальных форм.

Известна композиция, включаюцая низкомолекулярный силоксановый каучук, наполнитель, катализатор, оксид железа и органогидридсилоксан.

Копировальные формы, полученные из этой композиции, выдерживают 2 - 3 отливки, после чего ломаются, рвутся и выходят из строя. Особенно недолговечны формы, воспроизводящие мелкие детали оригинала с глубоким рельефом.

Известна композиция для получения копировальных фсрм включающая силоксановый каучук, эпоксидную смолу и пероксидатний аэросил.

Однако эта композиция имеет нйзкие динамические свойства, кратноСть использования форм на ее основе не выше 12. Кроме того, наличие в композиции эпоксидной смолы увеличивает адгезию к ней заливаемого материала, а для заливки эпоксидных компаундов формы на основе этой композиции непригодны.

Наиболее близкой к предлагаемой по технической сущности является композиция для получения копировальных форм, включающая низкомолекулярный диметилсилоксановый каучук, кремнеземньпЪ наполнитель, раствор диэтилдикаприлата олова в тетраэтоксисилане и олигосилоксан. Композиция имеет; разрывную прочность до 35 кгс/см и

17 относительное удлинение до 180% при твердости 45 — 50 ед. по TH-2. Она используется для получения мастер-мо делей с хрупких, ломких оригиналов, со сложной поверхностью, так как об-. ладает невысокой вязкостью.

Однако время вулканизации известной композиции не менее 48 ч при комнатной температуре. Кроме того, при изготовлении копий с изделий, имеющих сложную поверхность с мелкими деталями, поднутрениями, глубокими впадинами (например, статуэток, резных рамок, ваз) из-за недостаточной прочности композиции мелкие элементы формы отламываются, крошатся. Из-за малого относительного удлинения значительную трудность представляет извлечение сложного изделия из копировальной формы. В процессе извлечения образуются надрывы на границах формообразуюцей поверхности, что ухудшает воспроизводимость сложных поверхностей и снижает срок службы копировальной формы.

Целью изобретения является повышение срока службы форм и улучшение воспроизводииости сложных поверхностей.

Указанная цель достигается тем, что композиция, включающая низкомолекулярный диметилсилоксановый каучук, кремнеземный наполнитель и раствор диэтилдикаприлата олова в тетраэтоксисилане, дополнительно содержит уретановый эластомер при следующем соотношении компонентов, мас.%:

Низкомолекулярный диметилсилоксановый каучук 23,0-51,0

Кремнеземный наполнитель 1,5-3, 7

Раствор диэтилдикаприлата олова в тетраэтоксисилане 0,6-1,3

Уретановый эластомер 46,2-72,7

В качестве низкомолекулярного диметилсилоксанового каучука композиция содержит каучук СКТН-А или CKTH-Б, в качестве уретанового эластомера— эластомер1а СКУ-НЛ-А, СКУ"ПФЛ, СКУ-785 или СКУ-7Л, в качестве кремнеземного наполнителя -, аэросил, в качестве раствора диэтилдикаприлата олова в тетраэтоксисилане катализатор К-18.

При содержании уретанового эластомера в композиции менее 46,2 мас.% эффект повышения прочностных свойств незначителен, при содержании эласто46,2

П р и:м е р 4 (контрольный), Композицию и форму на ее основе получают по примеру 1. Состав композиции, щ мас.%:

Каучук СКТН-А 60,0

Аэросил АС-380 1,0

Катализатор К-18 1,5

Уретановый эластомер

СКУ-НЛ-А 37,5

Hp и м е р 5 (контрольный).;

Композицию и форму на ее основе полу чают по примеру 1. Состав композиции, мас.%: !

45738

4 мера свыше 72,? мас.% ухудшается совместимость его с силоксановым каучуком, что приводит к ухудшению всех характеристик композиции.

Пример 1. К 72,7 r теплостойиого уретанового эластомера СКУ-НЛ-А, полученного взаимодействием 52,7 г полиэфира ПДА-800, 17,2 r толуилендиизоцианата и 2,8 г триметилолпропана, добавляют 23 г низкомолекулярного силоксанового каучука СКТН марки А и

3,7 r аэросила АС-175. Всю смесь тщательно перемешивают 10 — 15 мин, после чего по каплям приливают 0,6 r раствора диэтилдикаприлата олова в тетраэтоксисилане и перемешивают еще

2 — 3 мин. Готовой композицией заполняют подготовленную обечайку с о эталоном, для которого предназначена копировальная форма. Термообработку копировальной формы проводят при о

150 С в те ение 4 — 6 ч, а при комнатной температуре - в течение 1 сут.

Пример 2. Композицию и форму на ее основе получают по примеру i но в качестве низкомолекулярного диметилсилоксанового качука используют каучук СКТН-Б. Состав композиции, мас.%:

Зо Каучук СКТН-Б 37,0

Аэросил АС-175 2,6

Раствор диэтилдикаприлата олова в тетраэтоксисилане (катализатор К-18) 1,0

Уретановый эластомер

СКУ-HJI -А 59,4

Пример 3. Композицию и форму! на ее основе получают по примеру 1.

g} Состав композиции, мас.%:

Каучук СКТН-А 5l 0

Аэросил AC-300 1,5

Катализатор К-!8 1,3

Уретановый эластомер

СКУ-НЛ-А

1 745738 6

2,4 мас. аэросила АС-175. Всю смесь тщательно перемешивают в течение

10 мин, после чего приливают 0,9

0,9 мас. . катализатора К-18. Смесь перемешивают 2 — 3 мин и готовой ком-. позицией заполняют пространство между обечайкой и эталоном, для которого предназначена копировальная форма, далее процесс ведут по примеру 6.

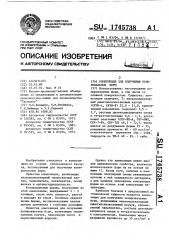

Полученные композиции оценивают по физико-механическим характеристикам, влияющим на срок службы копировальных форм. Кроме этого, для определения сРока службы формы и воспроиэводимоссложных поверхйостей иэ каждой композиции заливают форму для эталона, имеющего сложный рельеф и множество мелких элементов с перепадом высот до

2р 3 мм (радиотехническая плата). Воспроизводимость оценивают числом элементов, не воспроизведенных на 4»й отливке в эту форму.

Число заливок до механического поВреждения копировальной формы и IloTB ри ею работоспособности определяют срок службы формы.

Свойства композиций и форм на их основе приведены в таблице. с

15,0

4,0

0,4

1,5- 3,7

0,6- 1,3

46,2- 72,7

I аучук СКТН-А

Аэросил АС-300

Катализатор К-18

Уретановый эластомер

СКУ-НЛ-А 80,6

Пр им е р 6. К 71,4мас.X уретанового эластомера СКУ-ПФЛ-100, полученного взаимодействием при 75 С о в течение 50 мин и остаточном давлении 23 мм рт.ст. 46,3 r полифурита (политетраметиленгликоль с ОН =

= 3,23X) с 14,9 r толуилендиизоциана та с последующей сшивкой 10,2 г расплавленного продукта "ДиаметХ" (3,3

4,4 -дихлордиаминодифенилметан), добавляют 25 мас. . низкомолекулярного силоксанового каучука СКТН-Б и

2,8 .мас. аэросила АС-175. Всю смесь тщательно перемешивают 5 мин, после чего приливают 0,8 мас. катализатора K-18, перемешивают 2 - 3 мин и го товой композицией заполняют простран ство между обечайкой и эталоном, для которого предназначена копировальная

hopMa. Термообработку копировальной формы проводят при 120 С в течение

4-6ч.

Пример 7. К 48,5 мас. жидкого уретанового эластомера СКУ-7-85, полученного при 80 С s течение 60мнн взаимодействием 34,4 г полиэфира-16 (полиэтиленгликольадипинат с ОН =

= 1,76Ж) и 0,9 г 1,4-бутандиола с

8,3 r толуилендиизоцианата при последующей сшнвке 4,9 r продукта "ДиаметХ", добавляют 49 мас. ..низкомолекулярного силоксанового каучука

СКТИ-А и 1,5 мас.X аэросила АС-300.

Всю смесь тщательно перемешивают 5—

7 мин, после чего приливают 1 мас.X катализатора 1 -18. Смесь перемешивают и заливают в форму, далее ведут процесс по примеру 6.

Пример 8. К 61,7 мас. жидкого уретанового эластомера СКУ-7Л, полученного при 78 С в течение 50мин . взаимодействием 49.г полиэфира П-6 (полиэтиленгликольадипинат с ОН =

= 1,76 ) с 8 г толуилендиизоцианата при последующей сшивке 4,7 r продукта

"ДиаметХ", добавляют 35 мас. низко.молекулярного каучука СКТН-А и

Формула изобретения

Композиция для получения копировальных форм, .включающая низкомолекулярный диметилсилоксановый каучук, д кремнеземный наполнитель и раствор диэтилдикаприлата олова в тетраэтоксисилане, отличающаяся тем,. что, с целью повышения срока службы форм и. улучшения воспроизводи40 мости сложных поверхностей, компози- ция дополнительно содержит уретановый эластомер при следующем соотношении компонентов, мас.Ж:

Низкомолекулярный ди$$ метилсилоксановый каучук 23,0- 51,0

Кремнеземный наполнитель

Раствор диэтилди р каприлата олова в, тетраэтоксисилане

Уретановый эластомер

1 745738 данные по примеру (Показатели

Иэве2 Э 4 5 6 стная

Разрывная прочность, кгс/см

40 46 50 69 35

380 400 420 450 350

45 34

Относительное уд« ливенке> у, 350

450

550 200

Остаточное удлинение, Х

0,6 0,5 0,4 0,4 0,9

0,6

0,4

0,4

Твердость по ТИ"2 40 45 60 55 45

80

1 0 2 6

1-4. 8

Число циклов до .разрувения формы

25 27 30 22 15

Иелкие изделия со сложным рельефом

35 5

Строктельнь е иэделия

Область применения форм

Крупные изделия лнлбой формы

Композиция с температурой отверждения выше 80 — 100 С

Заливаемый материал

Составитель H.Ïðîcòîðîâà

Редактор И.Дербак Текред И.Моргентап Корректор И.арденн

Заказ 2364 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москна, Ж-35, Раушская наб., д. 4/5

Броиэводственно-издательский комбинат "Патент", r.Ужгород, ул. Гагарина,101

Число элементов эталона, не вос" произведенных на иэделии после трех эаливок

Композиция, содержацая влагу с температурой отверждения до

80 СКрупные изделия со сложнымрельефом

Композиция с температурой отверждения

35-50 С

Композиция холодного отверждения