Барабанный вибрационный грохот

Иллюстрации

Показать всеРеферат

Использование: в технике очистки порошков (суспензий) от мелкодисперсных классов, в частности, для получения мелкозернистого особого порошка периклаза марки ППЭ-ЗМО. Рама грохота выполнена с соосными опорными штырями, а барабан - со ступицами, посредством которых он установлен на штырях. В одном из штырей выполнено отверстие для загрузки барабана Радиус R барабана, радиус R ступицы и зазор б между штырем и ступицей находятся в соотношении R2 . 4 ил.. 1 табл.

(19) (11) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 07 B 1/40

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

k1; 0

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ДgPpп,» а; .!

, ч !юл» л °, ЬЙ-,1,",, -TI i с"

Ф й

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4850846/03 (22) 10.07;90 (46) 15.07.92. Бюл. hh 26 (71) Красноярский институт цветных металлов им. М.И,Калинина (72) А.Д.Рудин, Г.А.Чернов, Ю.И.Сторожев и

Г.С. Беляев

{53) 621.928 (088.8) (56) Справочник по обогащению руд. Подготовительные процессы, М.: Недра, 1982, с 33-34.

Авторское свидетельство СССР .N. 1411057, кл, В 07 В 1/22, 1987.

Иэ()бретение относится к технике очистки порошков (суспензий) от дисперсной фазы и может быть использовано в промышленности строительных материалов, в обогатительной, металлургической, электротехнической промышленности, Известер барабанный грохот, включающий привод, барабан с одним или несколькими концентрично установленными ситовыми поверхностями, загрузочную и выгрузочную воронки.

Барабан такого грохота вращается со скороСтью меньше критической, развиваемые внутри него центробежные силы невелики, поэтому работа грохота, собенно при использовании для отсева мелких классов, характеризуется низкой эффективностью, Наиболее близким к предлагаемому является барабанный вибрационный грохот, включающий основание, установленнун) на нем с помощью амортизаторов раму, барабан с бандажами и просеивающей поверхностью и вибрационный привод. (54) БАРАБАННЫЙ ВИБРАЦИОННЫЙ ГРОХ0Т (57) Использование: в технике очистки порошков (суспензий) от мелкодисперсных классов, в частности, для получения мелкозернистого особого порошка периклаза марки ППЭ-ЗМО. Рама грохота выполнена с соосными опорными штырями, а барабан— со ступицами, посредством которых он установлен на штырях. В одном из штырей выполнено отверстие для загрузки барабана, Радиус 8 барабана, радиус Rz ступицы и зазор д между штырем и ст пицей находятся в соотношении йг = Оур . 4 ил., 1 табл.

Недостатками известного устройства являются сложность конструкции и резкое сокращение эффективности при выделений тонкодисперсных фракций (менее 0,04 мм).

Сложность связана с наличием в конст- д. рукции пневматических баллонов, обратного клапана, насоса с отдельным двигателем и т.п., сокращение эффективности — с нерациональным соотношением радиусов бандажей и барабана (близким к единице), при котором загруженный в барабан массив ча- Q стиц материала полностью не распада(пся .фМ и до конца процесса в нем сохраняется ма- р, ° лоразрыхляемое ядро, Ф

Цель изобретения — повышение эффективности процесса очистки порошков от тонкодисперсных классов и упрощение конструкции грохота.

Цель достигается тем, что в барабанном вибрационном грохоте, включающем расположенную на основании посредством амортизаторов раму с инерционным вибровозбудителем, установленный на ней

1747194 барабан с присеивающей поверхностью, ось вращения которого совпадает с осью вращения вибровозбудителя, загрузочное и разгрузочные приспособления, рама выполнена с соосными опорными штырями, а барабан — со ступицами, посредством которых он установлен на штырях, при этом радиус

R барабана, радиус Вг ступицы и зазор д между штырем и ст пицей находятся в соотношении Rz - щук . . Упрощение конструкции грохота достигается тем, что для преобразования круговых вибраций рамы в планетарное движение барабана использован простейший передаточный механизм — фрикционная пара (штырь — ступица), Штыри при этом выполняют несколько функций: они являются опорами барабана, элементами приводного механизма, а один из них служит подводящим патрубком для загрузки в барабан суспензии. Повышение эффективности процесса очистки порошков от тонкодисперсных классов обусловлено вихревым режимом движения материала внутри барабана, совершающего сложное движение: вращение вокруг. собственной оси и поступательное движение относительно оси штырей рамы. При таком движении материал всегда находится в разрыхленном состоянии и его частицы нв собираются в массив, а непрерывно перемещаются в пространстве барабана, интенсивно соударяясь с просеивающими поверхностями.

10

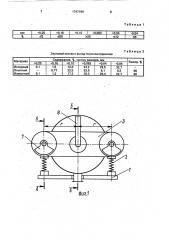

На фиг. 1 представлен барабанный виб- 35 рационный грохот, вид со стороны загрузки; на фиг; 2 — разрез А-А на фиг. 1 (по Вибратору); на фиг. 3 — разрез Б-Б на фиг. 1 (по барабану); на фиг. 4 — барабан, поперечный разрез. 40

Устройство включает основание 1, установленную на нем с помощью амортизаторов 2 раму 3, барабан 4 с концентрично расположенными просеивающими поверхностями 5 и 6, вибратор с двумя самосинхро- 45 .низирующимися дебалансными валами 7, загрузочную 8 и выгрузочную 9 и 10 воронки.

Рама 3 снабжена штырями 11 и 12, а барабан

4 — ступицами 13, В штыре 11,-расположенном со стороны загрузки, имеется отвер- 50 стие, в барабане 4 со стороны выгруэки— несколько периферических отверстий 14.

Основание 1 служит для крепления к нему двигателей 15 и рамы 3, Если его масса

mo выбрана правильно, то никакого специ- 55 эльного фундамента под грохотом ие потребуется. Условие уравновешивания ео > М,,„, где Мв.ч. — суммарная масса вибрирующих частиц.

Амортизаторы 2 предназначены для мягкого крепления рамы 3 к основанию 1 (т.е. для виброиэоляции основания). Если жесткость всех амортизаторов подобрана так, что частота собственных колебаний на них грохота (пг .) в несколько раз ниже частотИ возмущающего усилия от привода (nq>.), например пгр!пдв N 1/4, то при работе устройства неуравновешенные динамические нагрузки не передаются на основание;

Рама 3 является каркасом устройства. В ней размещаются подшипниковые узлы 17 дебалансовых валов 7, штыри 11 и 12, к ней крепятся загрузочная и разгрузочные воронки 8-10, Она служит и защитным кожухом для барабана 4 и дебалансов.

Барабан 4 — рабочий орган устройства.

Он выполнен в виде цилиндра или многогранника, образованного торцовыми крышками и продольными связями. К крышкам прикреплены ступицы 13, а к продольным связям — просеивающие поверхности 5 и 6.

Посредством ступиц барабан опирается на штыри 11 и 12 рамы. При этом диаметр отверстий в ступицах больше диаметра штырей, поэтому в статическом состоянии ось барабана расположена ниже оси штырей.

Просеивающие поверхности 5 и 6 состоят из крупноячеистой 5 (внутренней) и мелкоячеистой (наружной) поверхностей.

Мелкоячеистая поверхность служит для удаления мелкого класса (шлама), Содержание этого класса в суспензии невелико, поэтому для повышения эффективности грохочения на мелкоячеистой поверхности и предохранения ее от разрушающего действия самых крупных частиц служит крупнаячеистая поверхность 5. Обе поверхности представляют собой несколько рамок дугообразной или прямоугольной формы, на которые натянута плетеная сетка или шпальтовое полотйо; Рамки крепятся к продольным связям.

Для прочистки или ремонта раМку снимают и заменяют НОВОЙ, Вибратор с дебалансными валами 7 является приводным механизмом устройства, Валы нз раме установлены в подшипниковых узлах 17, оси которых расположены на

ОдинакоВых расстояниях г От оси штырей 11 и 12. Для обеспечения во время работы синхронного вращения валов необходимо. чтобы, в статическом состоянии было выполнено усаоене r> \Я/у, где M — масса J — момент инерции рамы устройства.

Загрузочная воронка 8 служит для подачи исходного материала в барабан. Для этого ее выходной конец сопря:- эн с отверстием в штыре 11.

Разгрузочные воронки 9 и 10 предназначены для удаления продуктов грохочения.

Через воронку 9 из устройства выходит готовый продукт, обьединяющий крупные фракции. С этой целью в задней торцовой крышке барабана 4 имеются периферические отверстия 14. Через воронку 10 удаляется мелочь (шлам).

Штыри 11 и 12 вместе со ступицами 13 барабана выполняют две функции: служат опорами барабана 4 и являются элементами фрикционной передачи, предназначенной для преобразования круговых колебаний рамы 3 в планетарное движение барабана

4, а штырь 11 служит также для загрузки в барабан исходного материала (суспензии).

Ступицы 13 барабана 4, установленные

10

15 несоосно относительно штырей 11 и 12„служат ведомые звеном фрикционнага механизма. 20

Грохот работает следующим образом.

При включении двигателей 15 через эластичную муфту 16 приводятся ва вращение самосинхронизирующиеся дебалансовые валы 7, опирающиеся на падшипникавые 25 узлы 17 рамы 3. Рама 3 при этом совершает круговые колебания с амплитудой Аа на амортизаторах 2, а барабан 4 на ступицах

13 обкатывает опорные ш;-ыаи 11, совершая при этом планетарное движение. Размер 30 зазора между штыаем и ступицей выбирают исходя из условия устойчивости динамической обработки барабана на штырях; д < КАа, где д — зазор между ступицами и штырем; К =6 — коэффициент при круговой 35 обкатке.

Для реализации режима вихревого движения материала необходимо, чтобы радиус

Я барабана, радиусы Rz ступицы и зазор д между штырем и ступицей находились в со- 40 отношении Rz = /щук, полученном из условия равенства действующих на грахатимые частицы центростремительных ускорений.

Исходный материал (суспензия) через загрузочную воронку 8 и.атверстие в штыре 45

11 поступает в барабан 4, затем на просеивающих поверхностях 5 и 6 разделяется на три фракции, например более 0,1, от 0,1 до

0,063 и менее 0,063 мм. Первые два продукта обьединяются и выходят из барабана 4 через периферические отверстия 14 в вь. груэочную воронку а третий, наиболее мелкий продукт (шлам), — в воронку 10, Пример. Барабанный виГрацианный грохот используют для получения мелкозернистого особого паоа..ока периклаза из мелкодисперсного парашка, например ППЭ-ЗТ, являющегося побочны"л продуктом г:.:.,:.иклаэового производства.

Порошок ППЭ-3Т в виде водной суспензии загружают в лабораторную модель описанного грохота с размером ячеек прасевающих поверхностей барабана 0,1 и

0,063 мм.

Цель испытаний состоит в получении порошка с зерновым составом, удовлетворяющим изменению М 1 ГОСТ 13236 — 83 для порошка мелкозернистого особого марки

ППЭ ЗМО (см. табл, 1).

Для сравнения эффективности выделения из порошка ППЭ-3Т мелкодисперсных классов аналогичный эксперимент проведен на лабораторной установке, соответствующей известному грохоту.

Результаты испытаний приведены в табл. 2.

Из данных табл. 2 следует, что зерновой состав периклаза, полученного на лабораторной модели известного устройства, имеет завышенное содержание частиц размеров

+0,04 и — 0,04 мм, соответственно равное 28,4 и 22,7;4. Содержание частиц таких же размеров в порошке периклаза, полученном в предлагаемом устройстве, значительно меньше и составляет 6,1 и 0,3, что подтверждает более высокую эффективность процесса очистки в нем порошков от тонкодисперсных. классов, Зерновой состав опытного парашка периклаза, полученного в предлагаемом устройстве, полностью соответствует зерноваь:у составу ь;елказернистога особого пора чка согласно изменению t4 1 ГОСТ 1."236 — 83.

Максимальный выход годного продукта после сушки и пракалки составил 55 от исходнога, Качественные характеристики полученного мелкозернистого осабага порошка периклаэа, кзоаме кажущейся насыпной плотности (2 г/см вместо 2,2), также удовлетворяют требованиям дополнения hL 1 к ГОСТ 13236-83 и подтверждены испытаниями.

Формула изобретения

Барабанный вибрацианный грохот, включающий расположенную на основании посредством амортизаторов раму с инерционным вибровазбудителем, установленный на нем барабан с просеивающей поверхность.о, ось вращения которого совпадает с ось.а вращения вибровозбудителя, загрузочное и разгрузочные приспособления, о тл и ч а ю щ и и - я тем, чта, с целью повышения эффективности грахачения и упрощения консгрукции, рама выполнена с саасными 0flop ными штырями, а барабан — са ступицами, посредствам которых ан установлен на штырях, при этом радиус барабана R, радиус ступицы й» и зазор между штырем и с тупицей д находятся в соотношении Rz =. ъоур, +0,04

Зерновой состав и выход порошка периклазэ

+О 16

-50

1747194

+0,10

+О 063

<12

Таблица 1

-0 04

Таблица 2

1747194

1747194

Составитель Ю.Сторвкев

Техред М.Моргентал Корректор О.Кравцова

Редактор А,Огар

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина; 101

Заказ 2459 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35. Раушская наб., 4/5