Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Сущность изобретения: способ включает подачу смазки движущейся заготовкой в рабочую камеру, сжатие смазки ее усилием волочения с обеспечением разницы давлений на входе и выходе рабочей камеры, равной 1,1-1,3 предела текучести материала заготовкой обжатие заготовки в волоке. Устройство содержит направляющие, корпус с пазами под направляющие, установленную в корпусе волоку, прижимную гайку, жестко соединенную с корпусом, и размещенный в полости гайки в контакте с передней торцовой стенкой корпуса напорный элемент из эластичного материала. 2 с.п. ф-лы, 1 ил.

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5))э В 21 С 3/14

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4754799/27 (22) 29.09.89 (46) 15.07.92. Бюл. й. 26 (71) Уральский научно-исследовательский институт черных металлов (72) В. С. Плахотин, С. И. Орлов и В. Г, Попов (53) 621.778;01/09(088.8) (56) Авторское свидетельство СССР

N. 422489, кл. В 21 С 3/14, 1972.

Авторское свидетельство СССР

М 1380833, кл. В 21 С 3/14. 1988. (54) СПОСОБ ВОЛОЧЕНИЯ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КОРОТКИХ,В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ

Изобретение относится к обработке металлов давлением и предназначено для волочения коротких изделий в режиме гидродинамического трения; например прутков, труб, фасонных профилей.

Существует ряд способов и устройств для волочения иэделий в режиме гидродинамического трения, заключающихся в 3Кранировании трущихся поверхностей иэделия и волоки пленкой смазки.

Известно устройство для волочения металла со смазкой под давлением, в котором раскрыт способ волочения металла в режиме гидродинамического трения, включающий подачу смазки под действием усилия волочения в рабочую камеру и очаг деформации и последующее обжатие заготовки в уплотняющей и рабочей волоках. Устройство для реализации этого способа включает

„„Я „„1747224А 1

И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Сущность изобретения: способ включает подачу смазки движущейся заготовкой в рабочую камеру, сжатие смазки ее усилием волочения с обеспечением разницы давлений на входе и выходе рабочей камеры, равной 1,1-1,3 предела .текучести материала заготовки,и обжатие заготовки в волоке. Устройство содержит направляющие, корпус с пазами под направляющие, установленную в корпусе волоку, прижимную гайку, жестко соединенную с корпусом, и размещенный в полости гайки в контакте с передней торцовой стенкой корпуса напорный элемент из эластичного материала, 2 с.п. ф-лы, 1 ил. мыльницу с технологической смазкой, волокодержатель с двумя рабочими волоками, .установленный с возможностью перемещения в направлении оси волочения, между фь рабочими волоками размещена камера, давление в которой создается при помощи од- (с ъ ного или нескольких гидроцилиндров, с ) соединенных с емкостью смазки через управляемый клапан, вход которого соединен

-с выходом датчика давления.

Недостатками данных способа и устройства является.то, что режим гидродинамичепй ского трения создается только после того, как будет протянуто некоторое количество металла и только перед. рабочей волокой, уплотняющая же волока работает в граничных условиях и быстро изнашивается. В результате при волочении коротких изделий не будет обеспечено качество поверхности

1747224

40 тогда создать режим гидродинамического трения. В результате этого не обеспечива- 45

55 и заданные размеры по его длине, а также для осуществления данного способа требуется повышенный расход энергии.

Наиболее близким по технической сущности и достигаемому результату к предлагаемым способу и устройству является устройство для волочения иэделий в режиме гидродинамического трения, в котором раскрыт также способ аолочения, ключающий сэ," з. -:;етание смазки цвижущейся заготовкой в рабочую камеру, очэгдеформации и последующее обжатие заготовки в волоке. Давление смазки а рабочей камере перед.волочением создают путем поворота защитной крышки, т.е. вручную, Устройство включает рабочую и напорную волоки, установленные на расстоянии одна от другой а корпусе, между которыми установлена кольцевая эластичная уплотнительная втулка с радиальными пазами.

Уплотнительная втулка прижата к рабочей волоке напорной волокой с помощью зэжимной крышки. Перед волочением зажимная крышка ослабляется и радиальные пазы заполняются технологической смазкой. После задачи переднего конца заготовки в рабочую волоку образуется замкнутая смазочная полость. Поворотом зажимной крышки производится упругая деформация уплотнительной втулки, при этом смазка выдавливается из радиальных пазов в смазочную полость. Передний конец заготовки зэхаатыаэетсч клещевым устройством волочильного стана. Начинается процесс волочения.

Недостатками данного способа и устройства является то, что для достижения режима гидродинамического трения требуется протянуть часть переднего конца заготовки,:.:затем остановить стан, повернуть зажимную крышку для заполнения смазочной полости, снова включить стан и, протянув некоторое количество заготовки, только ются заданные размеры изделия по всей длине, требуется повышенный расход электроэнергии, а также снижается стойкость инструмента.

Цель изобретения — повышение надежности работы, качества поверхности изделия и стойкости волоки..

Поставленная цель достигается тем, что а способе, включающем подачу смазки движущейся заготовкой в рабочую камеру и далее в очаг деформации, и последующее обжатие заготовки в волоке, перед обжатием заготовки смазку в рабочей камере сжимают усилием волочения с обеспечением разницы давлений на входе и выходе рабо-5

25 чей камеры, равной 1,1-1,3 предела текучести материала заготовки.

Устройство для волочения изделий в режиме гидродинамического трения, содержащее корпуС, установленную в нем волоку и размещенный перед волокой напорный элемент, дополнительно снабжено по меньшей мере тремя направляющими, под которые в корпусе, несущем волоку, выполнены пазы, и прижимной гайкой, жестко соединенной с корпусом, при этом напорный элемент выполнен из эластичного материала и установлен в полости прижимной гайки в контакте.с передней торцовой стенкой копруса.

Изделие при волочении помимо деформации, в волоке подвергается деформации от растягивающего усилия волочения, что приводит к получению уменьшенных размеров поперечного сечения изделия по сравнению с размерами окна рабочей волоки.

Причем, чем больше усилие аолочения, тем больше уменьшаются размеры. В свою очередь, усилие волочения находится в прямой зависимости от коэффициента трения трущихся поверхностей материала изделия и материала рабочей волоки, величина которого, в свою очередь, зависит от качества экранирования трущихся поверхностей пленкой смазки. Постоянная пленка смазки возникает при создании в очаге деформации волоки давления смазки, равного 1,1 предела текучести волочильного материала.

При достижении давления больше 1,3 предела текучести смазка начинает проходить через волоку порциями разной толщины, что приводит к колебанию усилия волочения и в результате к образованию бамбуковой поверхности на изделии (неравномерность размеров изделия по длине).

В предложенном способе с самого момента начала аолочения достигается постоянное давление смазки в очаге деформации за счет усилия волочения, находящееся в пределах 1,1-1,3 текучести волочильного материала, в результате чего достигается получение заданных размеров изделия по всей длине с повышенным качеством поверхности, снижается расход энергии за счет исключения волочения изделия без смазки в начальный момент и повышается стой" кость инструмента.

Для обеспечения режима гидродинамического трения в начальный момент волочения известное устройство снабжено по крайней мере тремя направляющими и прижимной гайкой, посредством которых в рабочей камере создается необходимое давление смазки. С целью предотвращения опрокидывания устройства при работе оно

1747224

10

15 выполнено не менее чем с 3 направляющими, которые упираются через упорную шайбу в напорный элемент.

Пример; Волочению на стане 2/560 типа "Грюна" подверглись прутки длиной 8 м, диаметром 6 мм из стали марки от 4 по маршруту: 6-4,8 мм с единичным обжатием

36%. Скорость волочения была 120 т/мин.

Смазкой при волочении служил сухой порошок: зтриевого мыла.

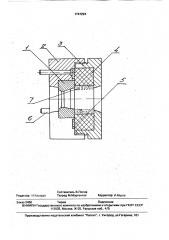

На чертеже представлено устройство для волочения коротких изделий в режиме гидродинамического трения, разрез.

Устройство содержит рабочую волоку 1, объемно-сжатую в корпусе 2, прижимную гайку 3, между которыми установлен упругий элемент.4, упорную шайбу 5, расположенную между упругим элементом 4 и корпусом 2. Направляющие 6 расположены в корпусе 2, где под них выполнены пазы, и опираются на упорную шайбу 5. Технологическая смазка подается в рабочую камеру 7.

Устройство работает следующим образом.

В начальный момент до начала обжатия иэделия волочильное устройство под действием усилия волочения перемещается на направляющих 6, сжимая напорный элемент 4 через упорную шайбу 5, которая, в свою очередь, давит на технологическую смазку, находящуюся в рабочей камере 7.

Напорный элемент 4 выполнен из материала, который может менять только форму, но не меняет обьем (йапример, резина вакуумная, полиуретан и др .). Под воздействием напорного элемента происходит также частичное перекрытие входного отверстия камеры, что уменьшает обратный поток технологической смазки и способствует достижению давления смазки волочильного материала. При этом на выходе заготовки изделия в камеру давление технологической смазки отсутствует, Таким образом создается режим гидродинамического трения по всей длине протягиваемого изделия.

По окончании процесса волочения напорный элемент перемещает волочильное устройство в исходное положение. При этом

45 технологическая смазка частично заполняет камеру перед рабочей волокой. Полное заполнение камеры смазкой осуществляется в процессе задачи заготовки в устройство, что обеспечивает нормальную цикличность работы устройства.

Экспериментально установлено, что новое устройство по сравнению с прототипом исключает пусковой периоддо создания режима гидродинамического трения при волочении изделий. При этом усилие волочения снижается в среднем на 9,4%, а в начальный период на 28-30%, что позволяет снизить расход электроэнергии, получать изделия с заданными размерами по всей длине хорошего качества поверхности и повысить стойкость инструмента.

Формула изобретения

1. Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения, включающий подачу смазки движущейся заготовкой в рабочую камеру и далее в очаг деформации, и последующее обжатие заготовки в волоке, о тл и ч а юшийся тем, что, с целью повышения надежности в работе, повышения качества поверхности и стойкости волоки, перед обжатием заготовки смазку в рабочей камере сжимают усилием волочения с обеспечением разницы давлений на входе и выходе рабочей камеры, равной 1,1-1,3 предела текучести материала заготовки.

2. Устройство для волочения изделий, преимущественно коротких, в режиме гидродинамического трения, содержащее корпус, установленную в нем волоку и размещенный перед волокой напорный элемент, отличающееся тем,что,сцелью повышения надежности в работе, качества поверхности и стойкости волоки, оно снабжено по меньшей мере тремя направляющими, под которые в корпусе, несущем волоку, выполнены пазы, и прижимной гайкой, жестко соединенной с корпусом, при этом напорный элемент выполнен иэ эластичного материала и установлен в полости прижимной гайки в контакте с передней торцовой стенкой корпуса.

1747224

Составитель В.Попов

Техред М.Моргентал

Корректор И.Муска

Редактор И.Касарда

Производственно-иэдательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2460 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113036, Москва, Ж-35, Раушская наб., 4/б