Способ получения пенографита

Иллюстрации

Показать всеРеферат

Использование: для изготовления графитовой фольги, в качестве компонентов экзотермических противоударных смесей, композиционных материалов для различных отраслей техники. Сущность изобретения: дисперсный графитовый материал последовательно обрабатывают парами олеума при давлении паров 0,005-7,5 кПа и затем в жидким олеуме с содержанием свободного оксида серы (б4) 5-30 мас.% или 50-60 мас.% подвергают продукт реакции гидролиза промывают, сушат и подвергают окисленный графит термообработке для расширения. Обработку парами олеума ведут в течение 1-5 мин и последующую обработку в жидком олеуме проводят при 20-60°С в течение 10-60 мин. В качестве графитового материала используют природные графиты или черновой графитосодержащий флотоконцентратдисперсностью 5-250 ° мкм с содержанием графита до 75-95 мае. %. 2 з.п.ф-лы, 1 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5Ф)5 С 01 В 31/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ V .Ь

6д

ОО

Ы (21) 4871839/04 (22) 09. 1 0.90 (46) 15.07.92. Бюл. N 26 (75) В.В.Авдеев, К, В. Геодакян, Л.А.Монякина. И.В.Никольская, Н,Е.Сорокина, М.И.Иоффе и А.Г.Мандреа (53) 661.666;2(088.8) (56) Патент CLUA N. 4031083, кл. С 01 В 31/00 (423 — 415), 1978.

Заявка EP N 0085125, кл. С 01 В 31/00, 1983;

Патент США йг 4400433, . кл. С 01 В 31/04 (428-408), 1983, (54) СПОСОБ ПОЛУЧЕНИЯ ПЕНОГРАФИТА (57) Использование: для изготовления графитовой фольги, в качестве компонентов зкзотермических противоударных смесей, композиционных материалов для различИзобретение относится к технологии углеграфитовых материалов, в частности к способу получения расширенного графита (пенографита), который может быть ис-. пользован в качестве компонента зкзотермических противоусадочных смесей, композиционных материалов, для изготовления графитовой фольги для металлургической, химической, электронной и в других отраслях техники, Известен. способ получения расширенного графита, включающий обработку порошка кристаллического графита серной кислотой с добавкой олеума с последующим дооавлением 80-90% пероксида водорода.

Способ не обеспечивает достаточно низкой насыпной плотности расширенного графита, отличается сложным составом

„, Я2„„1747382А1 ных отраслей техники. Сущность изобретения: дисперсный графитовый материал последовательно обрабатывают парами олеума при давлении паров 0,005-7,5 кПа и затем в жидком олеуме с содержанием свободного оксида серы (6) 5-30 мас.% или

50-60 мас,% подвергают продукт реакции гидролиза, промывают, сушат и подвергают окисленный графит термообработке для расширения. Обработку парами олеума ведут в течение 1-5 мин и последующую обработку в жидком, олеуме проводят при

20-60 С в течение 10-60 мин. В качестве графитового материала используют природные графиты или черновой графитосодержащий флотоконцентрат дисперсностью 5-250 мкм с содержанием графита до 75-95 мас.%.

2 з.п.ф-лы, 1 табл. окислительного раствора, большими затратами реагентов и не предотвращает выбросы кислорода и озона в атмосферу, что по вы шает взры воо пас ность процесса.

Известен способ. получения расширенного графита, включающий обработку порошка кристаллического графита газообразным окислителем — оксидом серы (6 ) при

40-2500 С, Недостатком способа является то, что . отходящие газы содержат значительное количество ЯОз и продуктов его разложения, что требует сложной системы улавливания: способ не обеспечивает низкой плотности расширенного графита и равномерности на-. сыпной плотности по всему обьему материала.

Наиболее близким к предлагаемому является способ получения расширенного гра3

1747382 с мя реакции и равномерное протекание хифита, включающий химическую обработку дисперсного графитового материала (намической реакции, что увеличивает однотурального графита) жидким олеумом, родность пенографита и снижает его промывку, сушку и последующую. термооб- насыпную плотность, работку окисленного графита.для расшире- 5 Оптимальными режимами обработки ния при 600-800 С и выше. графитового. материала парами олеума является 1-5 мин, и обработка жидким олсумом

Недостатком способа является недостаточно низкая плотность расширенного при 20-60 С в течение 10-60 мин для достиграфита (4-9 кг/м ), причем равномерность жения поставленной цели. Предлагаемая плотности по обьему расширенного графи- 10 обработка парами олеума позволяет иста не удовлетворяет требованиям по его пользоватьвкачествеисходногографитово-. применению, Кроме того, для достижения - го,материала не толькО природный графит, указанной плотности необходим большой но и черновой графитсодержащий концентиэбыток олеума, рат дисперсностью 5-250 мкм с содержаниЦель изобретения — уменьшение насып- 15 ем графита до 75-95 мас. . ной плотности, повышение равномерности Пример 1, 10 г порошка природного насыпной плотности пенографита по обье- графита марки ГСМ размещают на металлиму и сокращение расхода реагента, . ческой сетке, которую помещают в реактор, Поставленная цель достигается тем, что. и обрабатывают парами олеума, .выделяюведут химическую обработку дисперсного 20. щимися из жидкого олеума, нагретого до графитового материала последовательно 60 С, в течение 3 мин при давлении паров парами олеума при давлении паров 0,005- 4,5 кПа, затем обработанный парами поро7,5 кПа и затем в жидком олеуме с со- шок графита вбрасывают в жидкий олеум держанием свободного оксида серы(6 ) (20 мл олеума с содержанием свободного

5-30 мас.% или 50-60 мас. 25 $03 30 мас,; ) и выдерживают при 60 С в .Предварительно дисперсный графито- течение 20 мин при перемешивании. вый материал обрабатывают парами олеума Далее полученный продукт гидролизупри давлении паров 0,005-7,5 кПа и исполь- ют при охлаждении реакционной смеси до эуют олеум с содержанием свободного ок- 3-5 С, отделяют окисленный графит и просида серы (6+) 5-30 мас. или 50-60 мас, ; 30 мывают.его до рН .7 для промывных вод. дополнительно обработку парами олеума Первая порция фильтрата, получаемая по-., ведут в течение 1-5 мин и последующую сле гидролиэа бисульфата графита, предобработку в жидком олеуме ведут при 20- ставляет собой 32, .Нг$04, которая

60 С в течение 10-,60 мин; в качестве графи- ., собирается отдельно для .повторного ис. тового материала используют. графитовый 35 пользованйя, Термообработку высушенно-. черновой флотоконцентрат дисперсностью " го окисленного графита проводят при

5-250 мкм с содержанием графита до 75- 1000 С в течение 5 с в динамических усло95 мас.%: . виях, Насыпная плотность пенографита по

Предварительная обработка парами обьему образца составляет 2,о + 0,07 г/л олеума (состоящими в основном иэ ЯОз; до 40 (2,0 + 0.,07 кгlм ). з

90-99 мас. и остальное — пары Нг$04 при В таблице представлены. данные по надавлении 0,005-7,5 кПа приводит к равно-, сыпной плотности пенографита для режиммерному насыщению графитового материа- ных параметров предлагаемого способа (по ла газообразным окислителем по всему. примерам 1-4 и 7-9) по сравнению с известобъему. Это способствует последующему 45 ным (примеры 5 и.6, беэ предварительной активному протеканию процесса химиче- обработки парами олеума), ской обработки графита жидким олеумом и .. Иэ представленныхданныхследует,что, получению. однородных продуктов реакции по предлагаемому способу получают одно(бисульфата графита J-й ступени). В ре- .. родный пенографит, имеющий значительно зультате последующей термообработки 50 меньшую насыпную плотность, чем пено.получают пенографит с низкой насыпной графит,полученныйпоизвестномуспособу, плотностью по всему его обьему. Однород- Предварительная обработка парами олеума ность пенографита выражается в том, что позволяет получить пенографит с йлотно-, насыпная плотность. образцов пенографита стью 1-3 г/л, что в 2-5 раз ниже плотности по объему имеет разброс не более "= 3 55 пенографита по известному способу. МатеВыбор предлагаемых пределов содер- риал более однороден по своим свойствам, жания свободного$0зволеумеобусловлен . чем пенографит, не подвергавшийся при тем, что при этих пределах олеум является синтезе дополнительной обработке парами жидким; что обеспечивает более легкую $0э. Как следует из таблицы, разброс значесмачиваемость графита, оптимальное вре6.

1747382

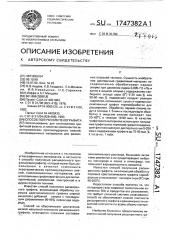

Насыпная плотность пенографнта, г/л

Исходный графитовый материал давление паров олеума, «Ра

Время обработки па". рами олеума, мин

Тенпера» тура обработки в ъидком олеуме, мин

Удельный расход олеума, нл/г графита

Время обработки в аидкон олеуне, мин

Концентра- . ция свободного БОВ в аидкон олеуме „нас. В

Пример

1 . ГраФит ГСИ

60 2,0+а,а

50 3,0+0,1

Зо 1,5+0,05

20 1 ° 090,03

4-9+0,4-0,9

40 . 55+0s

4,5

30

3,5

О., 005

2 Графит ГСИ

40

4 ° 0

7,5

1,2

1,1

3 Графит ГСИ

4 Графит. ГСК

30, 5 Графит

6 Графит ГСИ

3,0

30

7 Черновой графитовый концентрат с содерааниен графита 75 масА днсперсностью

100-250 мкм

30 60 . -2 5+0„1

4,5

1 ° 5

30. 8 Черновой графитовый концентрат с содераанием

25 иас.2. графита с дисперсностью 5-150 мкн

30 50 . 3501

2,5

1,0

9 Черновой графитовый концентрат с содерманием

95 нас.4 графита с рислерсностью

50-250 нкм

7,5

35 . 2,020,oS

1у2

55 о о

П р и н е ч а н и е. Температура тернообработки .в примерах 1 и 4 составляла 1000 С, в остальных примерах - 800 С ний насыпной плотности пенографита по предлагаемому способу не более Зо/,. Кроме того, предлагаемый способ позволяет свести к минимуму расход реагента, так как в процессе синтеза используют количество олеума, близкое к стехиометрическому, а при гидролизе получают ничем не загрязнен ную разбавленную серную кислоту, пригодную для повторного использования для различных целей, Еще одним преимуществом- предлагаемого способа является возможность использования в качестве исходного сырья черновых графитсодержащих флотоконцентратов с различным содержанием графита и широким диапазоном дисперсности, Такие концентраты являются промежуточными продуктами при переработке руд, содержащих наряду с графитом и другие полезные компоненты, В этом случае в процессе выделения вышеуказанных полезных компонентов необходимым этапом является очистка флотоконцентрата от графита, которую мОжно осуществить путем перевода графита, содержащегося в пробе, в пеногра-. фит, и дальнейшей сепарацией пенографи- та. Предлагаемый способ позволяет получить пенографит при использовании в качестве исходного сырья черновых флотоконцентратов: насыпная плотность его не превышает 2,0-3,5 г/л, Низкая насыпная плотность полученного пенографита способствует эффективной очистке черновых флотоконцентратов от графита, а полученный в результате пенгографит является цен5 ным самостоятельным продуктом.

Формула изобретения

1, Способ получения пенографита, включающий химическую обработку дисперсного графитового материалафЬ жидкбм

10 олеуме,гидролиз, промывку продукта реакции, сушку и последующую термообработку окисленного графита для расширения, о тл и ч а ю шийся тем, что, с целью уменьшения насыпной плотности, повышения

15 равномерности насыпной плотности по объему пенографита и сокращения расхода ре- агента, предварительно дисперсный графитовый материал обрабатывают парами олеума при давлении паров 0,005—

20 7,5 кПа и используют олеум с содержанием свободного оксида серы (6 ) 5 — 30 мас. ф или

50-60 мас.%, 2, Способ по п.1, от л и ч а ю шийся тем, что обработку парами олеума ведут

25 1 — 5 мин и последующую обработку в жидком олеуме ведут 10-60 мин при 20 — 60 С.

3. Способ по пп.1 и 2,отл ич а ющи йс я тем, что, в кассете графитового материала используют графитовый черновой фло30 токонцентрат дисперсностью 5-250 мкм с содержаниемТрафита до 75-95 мас.%;