Способ внепечной обработки стали

Иллюстрации

Показать всеРеферат

Изобретение может быть использовано в черной металлургии, в частности при внепечной обработке стали. Цель изобретения - снижение тепловых потерь и повышение эффективности обработки. Металл продувают инертным газом в течение 20-60 с до ввода добавок и в течение 60-300 с после вводз добавок с заглублением фурмы нэ 0,2-0,5 высоты ковша, а остальное время обработки - с заглублением фурмы на 0,8-ч 0,9 высоты ковша. 1 табл. металла аргоном через погружную фурму в течение 5-11 мин. Недостатком известного способа являются повышенные тепловые потери на обработку , которые связаны с тем, что присадки подаются на шлаковую корку, которая формируется за время от окончания выпуска до присадки добавок. Это вызывает необходимость увеличения длительности продувки для обеспечения полноценного усвоения добавок и, как следствие, возрастают тепловые потери при обработке. Кроме того интенсивное перемешивание металла в ковше способствует быстрому теплообмену между относительно холодными слоями металла у днища ковша и более горячими верхними слоями, что вызывает более замедленное плавление добавок. В результате требуется более длительная продувка металла аргоном. сл С х| СЛ О сл

(И1 (il) СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ям С 21 С 7/ОО

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4827634/02 (22) 22.05.90 (46) 15.07.92, Бюл. М 26 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и фе рросплавов (72) Ю.А.Коваль, Н,В,Стеценко, Г,Н,Ротань, С.Л.Сергиенко, Л.Н.Король, С.П.Кандыбка, Ю,Г.Сметанин. P.Ñ.Pàéòìàíàe и M.È.Äðîбышев (53) 669,046.54(088.8) (56) Кнюппель Г, Раскисление и вакуумная обработка стали. Ч. 11. Основы и технология ковщевой металлургии (Пер, с нем.). — M„

Металлургия, 1984. с, 350.

А.Е.Коган и др, Корректировка химического состава стали в ковше после выпуска. — Сталь, 1990, N- 3, с. 50-52, Изобретение относится к черной металлургии, в частности, к внепечным методам обработки стали.

Известен способ продувки металла аргоном через погружную фурму, в соответствии с которым введение газа осуществляется на уровне 50 см от днища ковша. а подача легирующих добавок производится через специальные трубы-рукава.

Недостатком этого способа являются повышенные тепловые потери, которые связаны с интенсивным теплопереносом по всему обьему ковша и оголением значительной части поверхности металла за счет раскрытия струи аргона, подаваемого непосредственно от днища ковша.

Наиболее близок к предлагаемому способ корректировки химического состава стали в ковше после выпуска, предусматривающий присадку корректирующих добавок и последующую усреднительную продувку

2 (54) СПОСОБ ВНЕПЕЧНОИ ОБРАБОТКИ

СТАЛИ (57) Изобретение может быть использовано в черной металлургии, в частности при внепечной обработке стали. Цель изобретения — снижение тепловых потерь и повйшение. эффективности обработки. Металл продува ют инертным газом в течение 20-60 с до ввода добавок и в течение 60-300 с после .ввода добавок с заглублением фурмы на

0,2-0,5 высоты ковша, а остальное время обработки —. с эаглублением фурмы на 0,8-, 0,9 высоты ковша. 1 табл.

Ф металла аргоном через погружнуа фурму в течение 5 — 11 мин.

Недостатком известного способа являются повышенные тепловые потери на обработку, которые связаны с тем, что присадки подаются на шлаковую корку, ко- Фь торая формируется эа время от окончания выпуска до присадки добавок. Зто вызывает (Я необходимость увеличения длительности С) продувки для обеспечения полноценного (у усвоения добавок и. как следствие, возрастают тепловые потери при обработке. Кроме того интенсивное перемешивание металла в ковше способствует быстрому теплообмену между относительно холодными слоями металла у днища ковша и более горячими верхними слоями, что вызывает более замедленное плавление добавок. В результате требуется более длительная и родувка металла аргойом.

1747505

Цель изобретения — снижение тепловых потерь и повышение усвоения легирующих добавок, Поставленная цель достигается тем, что согласно способу внепечной обработки стали, включающему корректировку химиче ского состава металла введением добавок о ковш, продуйу металла инертным газом через погружную фурму, металл продувают инертным газом в течение 20-60 с до ввода доб-lBOK, при вводе добавок и в течение 60300 с после ввода добавок с эаглублением фурмы на 0,2-0,5 высоты коцша, а остальное вфемя обработки с заглублением фурмы на

0,8-0,9 высоты ковша, Путем предвари.гельной продувки металла в течение 20-60 с достигается Освобождение поверхности шлака от сформировавшейся за время после выпуска плавки до начала внепечной обработки шлаковой коркй, которая препятствует проникновени|о добавок непосредственно в металл. При отсутствии такой предварительной продувки присаживаемые добавки за счет дополнительного теплоотвода и частичного смешивания со шлаком формируют ко агломерат, время расплавления которого больше, 3ТО вызывает необходимость увеличения длительности обработки для исключе ния химической неоднородности металла.

Предварительная продувка в течение менее 20 с не позволяет обеспечить освобождение достаточной для введения добавок площади шлака от корки. Предварительная продувка в течение более 60 с приводит к увеличению тепловых потерь за счет уноса тепла излучением и газами.

После предварительной продувки и без ее прекращения 8 подфурменную зону, Освобожденную от шлаковой корки, вводятся корректирующие добавки.

В течение дальнейших 60-300 с продувки эа счет циркуляции металла и соответствующего теплоотвода осуществляется расплавление и усвоение корректирующих добавок. Длительность- продувки-зависит от вида и массы присаживаемых добавок. При продувке в те гение менее 60 с не достигается расплавление добавок, а длительность продувки более 300 с нецелесообразна, так как за зто время происходит растворение добавок, дальнейшая продувка вызывает снижение температуры металла .

8 .течение предварительной продувки, ввода добавок и после введения добавок продувку инертным газом осуществляют через фурму. заглубленну.о на 0.2-0,5 высоты ковша, 3То связано с тем, что по высоте ковша после выпуска плавки имеется значительная неравномерность по температуре с более холодными слоями металла в нижней части ковша, За счет ограничения глубины погружения фурмы обеспечивается вовлечение в процесс плавления и усвоение легирующих только горячими слоями металла, 5 что позволяет ускорить время протекания этого процесса. Кроме того, в этом случае снижаются тепловые потери с отходящими газами и ограничивается эона интенсивного теплоизлучения на поверхности шлака в

10 ковше, При заглублении фурмы менее 0,2 высоты ковша сокращается теплопровод к присаженным добавкам, осо енно периферийных местах, что удлиняет время их усвоения и, 15 сл едовательно, требует бол ьших затрат тепла .на обработку, При заглублении фурмы более

0,5 высоты ковша происходит вовлечение в процесс нижних, холодн ых слоев металла, что

",акже увеличивает тепловые потери на обра20 ботку эа счет удлинения времени расплавления добавок. Кроме того, при этом увеличиваются и тепловые потери с отходящими газами, т,.к. их температура возрастает.

Такая последовательность внепечной

25 обработки позволяет обеспечить более полное усвоение добавок при меньших тепловых потерях, Дальнейшая продувка металла через фурму. погруженную на глубину 0,8 — 0,9 вы30 соты ковша, обеспечивает быстрое усреднение металла по химическому составу и температуре, При погружении металла на глубину менее 0,8 высоты ковша время выравнивания химического состава и темпера35 туры увеличивается. т.е. медленного вовлечения в циркуляцию периферийных слоев металла, находящихся уднища ковша.

При погружении более 0.9 высоты ковша происходит эрозия огнеупоров на днище в

40 месте ввода фурмы, Сопоставительный анализ заявляемого решения с прототипом (2) показывает, что предложенный способ соответствует критери о "новизна", т,к. отличается от известного тем, что металл

45 продувают инертным газом в течение 20-60 с до ввода добавок, пр«вводе добавок и в течение 60-300 с после ввода добавок с заглублением фурмы на 0,20,5 высоты ковша, а остальное время обработки с заглублени50 ем фурмы на 0,8-0,9 высоты ковша.

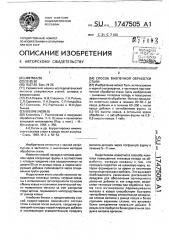

Предлагаемый способ Опробован при внепвчной обработке подшипниковой стали, выплавленной в дуговых печах. После выпуска плавки из ковша отбирали пробу

55 металла для определения его химического состава, Далее ковш с металлом транспор- . тировали на установку корректировки химического состава мегалла. После получения анализа отобранной из ковша пробы Определяли количество необходимых добавок, 1747505

Усвоечие легмруоиик добавок, 2

Относительная степень эаглубления фурии в пер вой стадии обработки

Способ

Длительность

Длитег.ьI ноет ь продувки после ввода добавок, с

Относнтель ная степень эаглубления

Оурны в конечной стадии обработки

Средние тепловые потери на обработку, С /чин

Прниенание предварительной продувки, с

90 вв

93

94

94

Прототип

81

81

87 вв аа

sa

8,0

4,5

",5

5 ° О

5,0

5,5

6,0

7.0

Оелахование добавок

Повывенные тепловые потери

Хи ическая неоднородность

20 за

180

0,85

0 ° 35

Предпагаеиый

4о

1оо

1а0

3 о

92

88

88 аа ав вв

4,0

4.5

4,5

5,0

6,0

7,о

8,0

0,Â5 о.35

Повывенные епловые потери и дополнительное окисление добавок

Хиииче ская неоднородность

93

94

94

4,0

4,5

5,0

5,5

7,5

5,0

5.0

5,0

5,0

5,0

5,0

В7 аа аа вв

В7 аа

88

88

88

0,l

0,2

Ов 35

0.5

0,6

0,85

4ао

Повьеенные теплоеые потери

Хнчическая неоднородность

0,75

0,70

0,65

0,90

0,95

0,а5

40 180

0,35

40 180

Зроэия огнеупоров 0, 35 ч

Определены по оптинальноиу варианту

° в

Влияние не выявлено

Составитель B.M.Êàòóíèí

Редактор Л,Пчолинская Техред M.Mîðãåíòàë Корректор M.Êîëîäè

Заказ 2474 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 включали подачу аргона на фурму и производили ее погружение. За время предварительной продувки проводили взвешивание и доставку к ковшу корректирующих добавок. Эатем их вводили в подфурменную зону и продолжали продувку металла аргоном. 5

Для контроля хода процесса на ряде плавок отбирали контрольные пробы металла из ковша по ходу продувки. Далее производили заглубление фурмы и дополнительную продувку металла аргоном, которая для всех 10 плавок составляла 1,5 мин, Других изменений в технологию ьыплавки металла не вносили. Для контроля равномерности распределения элементов осуществляли посифонный отбор проб металла при разли- 15 ве с определением их химического состава.

Данные экспериментальных плавок представлены в таблице. Для исключения влияния массы и вида добавок на результаты 20 эксперимента количество добавок стандартизировали и ограничили ферромарганцем (150 кг на плавку) и ферросилицием (200 кг на плавку).

Из представленных в таблице данных следует, что предложенный сйособ в сравнении со способом-прототипом позволяет не только сократить тепловые потери на обработку, но и повысить полноту усвоения легирующих элементов, Формула изобретения

Способ внепечной обработки стали, включающий корректировку химического состава металла введением легирующих добавок в ковш, продувку металла инертным газом через погружную фурму, о т л и ч а юшийся тем, что, с целью снижения тепловых потерь и повышения усвоения легирующих добавок, металл продувают инертным газом s течение 20-60 с до ввода добавок. при вводе добавок и в течение 60-300 с после ввода добавок с заглублением фурмы на 0,2 — 0,5 высоты ковша. а остальное время обработки — с заглублением фурмы на 0,80,9 высоты ковша,