Сплав назаренко в.р для режущего инструмента

Иллюстрации

Показать всеРеферат

Использование: металлургия и для изготовления рабочих органов различных резательных машин и измельчающих устройств, ножей и лезвий для технических целей, порошкового и пруткового наплавочного материала и др. Сплав в литом состоянии содержит компоненты в следующем соотношении , мас.%: углерод 1,0-6,0; марганец 0,005-0,10; кремний 0,01-0,05; железо остальное , при суммарном допустимом количестве примесей не более 0,35. В зависимости от содержания углерода и термомеханической обработки твердость, вязкость и износостойкость сплава могут быть обеспечены в широких пределах. Высокие служебные и технологические свойства, а также недефицитность компонентов обеспечивают технико-экономический эффект применения сплава. 1 табл. СО

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s С 22 С 38/00, 37/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГХНТ СССР

Ъ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

® ВЮЗИ,Я "МЬТ Ч е;, ,н :К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

> (21) 4837471/02 (22) 09.04.90 (46) 15.07.92, Бюл. № 26 (71) Институт металлофизики АН УССР (72) В.P. Назаренко, Л.Н. Лариков и В;В. Жолудь (53) 669.15-018,2(088,8) (56) Дзугутов M.ß. Пластическая деформация высоколегированных сталей и сплавов, М„ Металлургия, 1977, с, 480, Скобло Т.С,, Малашенко Л.А, и Белоглазова И,А. Высокостойкая арматура для мелкосортных станов. — Сталь, 1989, N 7, с. 89-90.

Металловедение и термическая обработка. Справочник, M.; Металлургиздат, 1956, с. 1204, Бразгин И.А., Кукарцева Л.П. и Манусов А.Л. Уменьшение карбидной сетки в инструментальной кованой стали, — Сталь, 1989, ¹ 7; с. 87 — 88.

Заявка ФРГ ¹ 3311185, кл. С 22 С 37/10, 1984, Изобретение относится к металлургии, в частности к производству инструмен1альных материалов, и может найти применение во многих отраслях промышленности для изготовления рабочих органов различных резател ьн ых машин. и из мел ьчающих устройств, ножей и лезвий для технических целей, порошкового, и . пруткового наплавочного материала для.режущих кромок инструмента и др.

Сплавы железа с высоким содержанием углерода находят в технике применение в качестве рабочих органов агрегатов и машин. B ряде случаев рабочие органы не

„„5U, 1747530 А1 (54) СПЛАВ НАЗАРЕНКО В,P. ДЛЯ PЕЖУЩЕГО ИНСТРУМЕНТА (57) Использование; металлургия и для изготовления рабочих органов различных резательных машин и измельчаЮщих устройств, ножей и лезвий для технических целей, порошкового и пруткового наплавочного материала и др. Сплав в литом состоянии содержит компоненты в следующем соотношении, мас.7;: углерод 1,0 — 6,0; марганец

0,005 — 0,10; кремний 0,01 — 0,05; железо остальное, при суммарном допустимом количестве примесей не более 0,35. В зависимости от содержания углерода и термомеханической обработки твердость, вязкость и износостойкость сплава могут быть обеспечены в широких пределах. Высокие служебные и технологические свойства, а также недефицитность компонентов обеспечивают технико-экономический эффект применения сплава. 1 табл. обеспечивают надежную эксплуатацию машин и оборудования, а также сдерживают повышение производительности из-за невысоких основных служебных свойств известных инструментальных материалов.

Применение сплавов железа с высоким содержанием углерода в технике в виде сортового металла предопределяет наличие удовлетворительйой деформируемости сплава в литом состоянии (3 — 4-й балл оценочной шкалы деформируемости металлов), Содержание углерода и легирующих элементов оказывает решающее влияние на основные служебные свойства и деформируемость сплава.

1747530

Известен сплав на основе железа — белый чугун (ГОСТ 1215-79), в зависимости от марки содержащий, мас,%; углерод 2,0-2,5; марганец 0,4-0.6, кремний 0.15-0,3; хром

1,0 — 2,0; никель 0,3-0,5; молибден 0,2 — 0,5; железо остальное.

Недостатками этого сплава, обладающего большой твердостью и износостойкостью, являются ограниченная способность к деформации, высокая хрупкость. Пригоден лишь для получения деталей мелкого сортамента, например, валков мелкосортных прокатных станов.

Известей также сплав на основе железа — сталь марки У12А (ГОСТ 1435 — 74), содержащий, мас.%: углерод 1,16-1,23; марганец 0,17 —.0,38; кремний 0,17 — 0,33; хром, медь, никель 0,20, сера < 0,028; .фосфор 0,03; железо остальное.

Недостатками аналога являются невысокие служебные свойства: устойчивая работа инструмента возможна лишь при небольших скоростях резания и при обработке материалов невысокой прочности и твердости. Указанные недостатки не позволяют использовать сталь У12А в устройствах для резки и обработки материалов с высокими прочностными свойствами и при знакопеременных нагрузках, Кроме того, обработка давлением стали У12А в литом состоянии связана с определенными технологическими трудностями, Наиболее близким к изобретению является серый чугун следующего химсостава, . мас.%: углерод 3,3 — 3,7; марганец 0,1 — 0,7; кремний <1,5; никель, медь <0,4; сера, фосфор 0,08; железо остальное.

Недостатками известного сплава являются низкая абразивная износостойкость при высоком сопротивлении истиранию, сплав относится к труднодеформируемым и практически не поддается обработке давлением (ковка, прокатка) в обычных условиях.

Присутствие части углерода в сплаве в виде ламеларного графита не позволяет сформировать режущую кромку и определяет непригодность к использованию в качестве режущего инструмента.

Указанные недостатки ограничивают область применения сплава, который используется как конструкционный материал для изготовления литых. корпусных деталей, тормозных барабанов, шестерней.

Цель изобретения — повышение эксплуатационной стойкости режущего инструмента и улучшение деформируемости сплава в литом состоянии.

Поставленная цель достигается тем, что сплав содержит углерод, марганец, крем50

55 осуществлялись на установке трения, принцип работы которой основан на сухом трении контртела с поверхностью образца.

Предложенный сплав при практически равном сопротивлении истиранию обладает по сравнению с прототипом лучшей абразивной износостойкостью и свободно деформируется в обычных условиях.

Содержание марганца и кремния больше, чем 0,10 и 0,05 мас.% приводит к существенному снижению износостойкости сплава. Получение сплава с содержанием марганца и кремния соответственно ниже ний и железо в следующем соотношении, мас.%:

Углерод 1,0--6,0

Марганец 0,005-0,10

5 Кремний 0.01 — 0,05

Железо Остальное при суммарном допустимом количестве и риме сей н е бол ее 0,35.

Сплав отличается от известного спла10 ва на основе железа по предельному содержанию углерода, марганца и кремния, улучшенными эксплуатационными показателями режущего инструмента после окончательной обработки (повышенная

15 стойкОсть и износостойкость, возможность использования при более жестких рабочих режимах) и удовлетворительной деформируемостью в литом состоянии (4 и 5 баллы оценочной шкалы) в интервале температур

20 900 — 650 С, т.е. на 150 — 200 С ниже принятого температурного режима обработки давлением углеродистых инструментальных сталей марок У10А, У12А.

Выплавку сплавов производили в ваку25 умной индуKöèîHHoé печи или в индукционной печи с углеродно-восстановительной атмосферой, Слитки остывали вместе с печью без разливки металла или с разливкой в защитной атмосфере. В качестве ших30 ты использовали технически чистые железо и углеродсодержащее вещество. Указанный способ выплавки позволил получить сплав с минимальным содержанием газовых (кислород, водород, азот) примесей.

35 Способ выплавки обеспечивает состав и чистоту металла, высокую способность к обработке давлением (ковкость литого металла), чего нельзя достичь для известных сплавов железа с высоким содержанием уг40 лерода, полученных традиционными способами выплавки с раскислением металла марганцем, кремнием и алюминием, В зависимости о1 содержания углерода и термомеханической обработки твердость, вязкость и износос гойкость сплава могут быть обеспечены в широких пределах.

Испытания на износостойкость сплава

1747530

0,0005 и 0,01 мас.% трудно осуществимо практически (для научных целей возможно) и нецелесообразно экономически из-за высокой стоимости. При суммарном количестве примесей в сплаве больше 0 35 мас,% сопротивление износу (наряду с другими свойствами) ухудшается, Отметим, что не только суммарное количество примесей более 0,35 мас,% снижает износостойкость сплава, но и содержание отдельных элементов выше допустимых пределов.

Так, при содержании марганца 0,20 мас.% или кремния 0,25 мас.% и других элементов в допустимых пределах, износостойкость сплава ухудшается, Пониженное содержание вредных примесей, неметаллических включений и металлургических дефектов позволяет использовать предлагаемый сплав в состоянии высокой твердости.

Из сплавов с высоким сопротивлением износу были изготовлены технические лезвия и ножи, а также рабочие органы штампов точной вырубки, которые в дальнейшем проходили испытания на производстве, Испытания на эксплуатационную стойкость в различных производственных и полевых условиях показали, что лезвия из предлагаемого сплава при резке полиэтиленовой пленки имеют стойкость в 12 раз выше, чем сталь 65Х13 при лучшем качестве реза; в 2,5 — 3 раза выше, чем сталь 65Г с наплавкой порошковым материалом марки

ПГ-С27 (сормайт) при работе в условиях знакопеременных и ударных нагрузок.

При резке лавсановой пленки с покрытием свинцовой фольгой на эпоксидной смоле стойкость сплава выше, чем у легированной инструментальной стали 9ХС, Штамп холодной вырубки показал стойкость в 2 — 2,5 раза выше аналогичных штампов из сталей У8А и X12М. В процессе производства было изготовлено 224,2 тыс. деталей из ленты углеродистой стали У8А с

HRC 40 — 45 за 10 переточек, в то время как аналогичным штампом из сталей У8А или

Х12М изготавливается в среднем 60-100 тыс. деталей за 10-15 переточек.

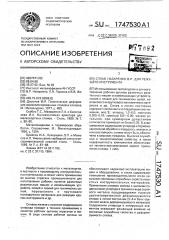

Результаты испытаний представлены в таблице.

Проба на ковкость — наиболее простая технологическая проба деформируемости сплава. Контрольные слитки сплавов >келеза с содержанием углерода R пределах 1,0;

5 1,95; 2,27; 2,80; 3,10; 3,60; 3,96; 4,50; 5,20 и

6,0 мас.% подвергались свободной ковке на пневматическом молоте "250" (число ударов

40 и 75 в мин, энергия удара 5600 Дж), При этом был выбран вариант деформации при

10 непрерывном охлаждении слитка в интервале температур 900 — 650 С на заготовки технического сортамента (круг, квадрат,. полоса), Нагрев поковок производился в газовой печи 2 — 3 раза до получения заготовок

15 необходимых размеров.

Суммарная деформация составляла

-80--90% (Гист 1,6 — 2,3) для сплавов с содержанием углерода в пределах, 1,0 — 2,0% и до 50% (v> - 0,7) для славов с более высо20 ким содержанием углерода.

Деформируемость первых оценена 5-м баллом, а сплавов с содержанием углерода свыше 2,0; 4 — 3-ми баллами оценочной шкалы.

25 . Результаты испытаний свидетельствуют об удовлетворительной деформируемости сплавов в обычных условиях, Предложенный сплав может быть использован для изготовления рабочих орга30 нов различных резательных, размольных, дробильных машин, кормоуборочных комбайнов, ножей и лезвий для технических целей, Высокие служебные и технологические

35 свойства, а также йедефицитность компонентов .обеспечивают технико-экономический эффект применения сплава, Режущий инструмент из сплава прошел апробацию в промышленных и полевых условиях.

40 Э ормула изобретения

Сплав для режущего инструмента, содержащий углерод, марганец, кремний и железо, отличающийсятем,что,с целью повышения эксплуатационной стой45 кости режущего инструмента и улучшения деформируемости сплава в литом состоянии, он содержит компоненты в следующем соотношении, мас.%:

Углерод 1,0 — 6,0

Марганец 0,005 — 0,10

Кремний 0,01 — 0,05

Железо Остальное

1747530

l

t 1

1 1

t 1

1 l

I I

1 I !

Е I

X 1

z 1

Щ I

I У I

1 ID I

1 I

S I а I (I о

L о

Е а

Щ с и е а ч d)

Э I а z

C X х

Э

S х

П) о.

О)

Ф о

IZ

O)

X

Ю м

1 о с

Э

r

М а

tX о () 04> (Г\ м

C) л

>S

O) и

C) (4

Я 1

X I

Х 1 Эъ (о

)> с

Х 2

3и о х х а

O) и о

>и

S а

Y

Z е

1 с

Щ х а

Э

X

)С

X м

fU

Е;

IS

У

Э с с

>Х о о

Х е с

>О> с

О с

tg

Э о

>Х о х и о

r o (О LA

И (3

Щ >S с о

П) X

Y Ã и е о а 1о

Ф о.

О> е

>Х о

X

fU и о а

I о

X (О (L

3" о! о с

XW и) со

Я (> о

СЭ н) о

С:)

С)

0 > р m р о а

1 (О о ч

"О 0

S с.

Iи

X а I О)

fU 1 Щ !

Х l C о u

i IS

П) I

nJ I Э

»

C 1 ф

V 1 а

1 ч

О о с

1э а

Э

3Щ а

Э

X

Э

C) нЭ сч

С)

С>

О) 1

1 !

I ! (4

I Z о

1

Ю

С:> (:>

Э с

Щ а

Э

1"

--Э IU

СЧ О с4 а

I fU й

I

1

1 l

1 tg

1 ЕЖ

1 aд«

I 8 а

I а о

C+

О) ч а

Э

Э)

Q.

I

1 (1

I

I е а

1Э

Y о

lu

Э> о а о

0Э Л Л

o ° o н) н) Iо О S! о

С>

С> со!

I >3:

И 2 о

I 6 сч

Л С4 л (Ч с 4

ОХ Е

I дО !

I

3

1 с„tU

>v

С>

И 1

O) о

Х (4 иэ - -т

СЭ С) O

СЭ O O

О) со

Р СЭ

СЭ р

t4) СЭ

C) C)

C) (Л

in О

С) С>

СЭ СЭ (3 нЭ р

CI O о л

C)

С) CO

С> () Ю

С>

СЭ

СЭ

СЭ

С) Г в р

I" о

I с о л о. в м (X о

IO о ф (J

С> О с) с(\

Ф вЂ” м

Y нэ

СЭ нэ

O U0

М Сч М

I Ф

С4 М с) р н) о л 0

fU

C

Iи

>Х о и е

Y е

У

8

Х

Э

IЭ

О> с

v (D

2i

Х о

z и

CI!

1

1

I

l

3 !

3

t !

1 i (I

l (l

l

1

ttl Е

v >o щ

S >X

2i

IU

T) Щ Щ

1"- ОЭ S о за

)О IЩ П) а (о

П, ) (1

ОЭ O

1 1

I 3 1

1 O) 1

1 1

У Щ 1 ! Е 1 л 1 I

1- I >X I

3 (Б

Y l I1 Щ lg о р а

V I

Щ 1 l

1 Ol 1

I (т (I I

t0 I I

О

1Z

Э 1 Л

X 1 (>)

Э с ) 1

tU 1 I

1 I

Э I

Х, У

Щ 1 1

X 1 — — 4 а 1

Э I

l 1 о и

L)

1 I а с -0 о

СС со И х л а щ Е

Х 3- Е

Щ ИнЭ

Х (О

X ЩСЭ

О) Y

П) IO >X а>o

1О аХ

П> Л

I I

l I

Щ .

=-(а

t0 Щ о z

>S Y m о х

Z t0 (O

tU Э Щ л а

И(О 30

Э Э>Щ

С п) >

v 2 fU

L" (1 ехо

И 11- IU

О Ф (О 2 tg

П) Ф аU и (О О Х с Ф

Э

--О о (э с щ

И 2. с о со

Й Я

so с> м

D nJ с а о

I-Е О

Х Ct ф

Э Э х а и

ОсоЕ

L I- Ю

X X >,S

0 7> х о эaY э а э

S С J Э

r m чо а 0 х щса ас)щ

Э (- C Э и охоэ, (л и ссэ ррр е

01 01 О) W счoo0) о - нэо

I I 1 1

I l 1 1 м нэо р рррр

В

С Ррр (Z) C> М йЭ

I 1

Б

X О) S

X а xr

tU а е

Z C

О) (О

X Л S

О) 3 I щио

ao a

tO Y C

Щ >S о и а I»

:х о о

О) И хо о хzu а о. и о о

Э. O)

Q, >(П э ч

s р е

Е ох

2(Х е ч

Э

ОЭ

S а с и о

S

Щ

z а

I.

fU

1"

C и

СЭ о и а

О> (- Iа

О) О) .Э C

C Е

О) m а о

Z (O Е

Z ф