Способ азотирования молибдена

Иллюстрации

Показать всеРеферат

Использование: при защите от коррозии водоохлаждаемых изделий из молибдена, Сущность изобретения заключается в том, что изделия из молибдена нагревают до 680-780°С, выдерживают в течение 6-24 ч с последующим охлаждением в среде на основе аммиака, в которую дополнительно введен аргон з количестве 60-80 об.% 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si>s С 23 С 8/24

Р»

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4861757/02 (22) 29.07.90 (46) 15,07,92. Бюл. ¹ 26 (71) Научно-исследовательский физико-химический институт им, Л.Я, Карпова и Научно-производственное объединение

"Композит" (72) В.В, Кожевников, В,М, Княжева, С.Г, Бабич, Г,B. Степанова, Л.Е, Алексеенко и В.Д, Киселев (53) 621.785,53(088.8) (56) Авторское свидетельство СССР

N 578364, кл. С 23 С 8/24, 1976.

Химико-термическая обработка металлов и сплавов. Справочник/Под ред, Л.С, Ляховича, М,; Металлургия, 1981, с. 77 — 78, Изобретение относится к металлургии, а именно к химико-термической обработке, в частности, к азотированию молибдена,, а также к защите от коррозии, и может найти применение при производстве водоохлаждаелibix изделий из молибдена, В металлургии известен способ азотирования молибденовых деталей в среде диссоциированного аммиака, приводящих к образованию достаточно толстого и твердого азотированного слоя, . Однако этот слой является хрупким и легко растрескивается, B результате чего он не может заметно повысить коррозионную стойкость молибдена.

Наиболее близким к предлагаемому является способ термического азотирования молибдена в среде аммиака при 800 — 950 C в течение 2 ч. При этом на поверхности молибдена образуется слой нитридов

Мой+Могй толщиной 10 — 20 мкм.

Однако в и«звестном способе не приводятся данные по коррозионной стойкости. 5U, 1747535А1

2 (54) СПОСОБ АЗОТИРОВАНИЯ МОЛИБДЕНА. (57) Использование; при защите от коррозии водоохлаждаемых изделий из молибдена, Сущность изобретения заключается в том, что изделия из молибдена нагревают до

680-780 С, выдерживают в течение 6 — 24 ч с последующим охлаждением в среде HG основе аммиака, в которую дополнительно введен аргон в количестве 60-80 об.;4.

1 табл, азотированного молибдена, проведенные испытания показывают, что коррозионная стойкость молибдена, азотированного по известному режиму в слабоокислительных средах (естественно аэрируемая вода и водно-спиртовые смеси) недостаточна,.

В настоящее время не существует надежных методов защиты молибдена в слабоокислительных средах, Цель изобретения — повышение корро.зионной стойкости в слабоокислительных средах, Азотирование согласно изобретению позволяет получать нитридный слой, обладающий высокой сплошностью и минимальной склонностью к растрескиванию.

Поставленная цель достигается тем, что в известном способе азотирования молибдена, заключающемся в контактном нагреве молибдена до 800-950 С, изотермической выдержке при этой температуре в течение

2 ч в атмосфере аммиака и последующем охлаждении, температуру нагрева снижают 1747535 до 680-780 С, время изотермической выдержки увеличивают до 6 — 24 ч, а в аммиак дополнительно вводят аргон s количестве

60-80 об.%, Использование в изобретении аргоноаммиачной смеси, содержащей 60-80 об.

А1 на всех стадиях процесса, и снижение температуры изотермической выдержки до

680-780 С обеспечивает образование на поверхности молибдена нитридного слоя. состоящего из MoN u MozN и имеющего низкую склонность к растрескиванию, При этом для получения нитридного слоя достаточной толщины (5 — 10 мкм) необходимо увеличить длительность изотермической выдержки до 6 — 24 ч. Благоприятное влияние азотирования на коррозионную стойкость молибдена обусловлено следующим, Потенциал коррозии неазотированного молибдена в слабоокислительных средах, например в естественно азрируемой воде, устанавливается в начале области перепассивации. Образующийся на молибдене в результате азотирования слой нитридов молибдена имеет значительное йеренапряжение процесса перепассивации посравнению с чистым молибденом, благодаря чему азотирование приводит к существенному возрастанию коррозионной стойкости молибдена в слабоокислительных средах, Наиболее сильно указанный эффект проявляется при проведении азотирования по предлагаемому режиму, так как в этом случае формируется пленка, обладающая высокой однородностью и минимальной склонностью к растрескиванию.

Роль аргона в процессе азотирования сводится к следующему.

Имея более высокую атомную массу (Адг= 40 а,е.), чем молекулярная масса воздуха (29 а.е.), кислорода (32 а.е.) и аммиака (17 à.e,) аргон способствует лучшему вытеснению кислорода из прокачиваемого объема, чем аммиак и азот (MNz = 28 а,е.). Как следует из рентгенографических данных, нитрйдный слой, полученный в азотно-аммиачной среде, содер>кит незначительное количество оксида МоО, который ухудшает его защитные свойства, В аргоно-аммиачной среде оксиды молибдена не образуются.

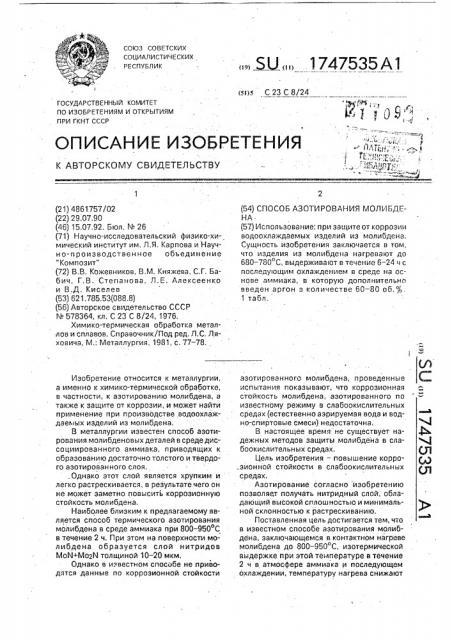

Аргон адсорбируется на. поверхности молибдена значительно хуже чем азот, благодаря чему в аргоно-аммиачной смеси облегчается подвод МНз к, молибдену, что способствует образованию более плотного нитридного слоя, В таблице приведены примеры, обосновывающие выбор оптимальных режимов, Скорость коррозии молибдена определяли по переходу его ионов в раствор методом атомно-эбсорбционной спектроскопии.

Предлагаемый способ азотирования молибдена реализован следующим обра-. зом, Азотирование проводят на экспериментальной установке, которая представляет собой кварцевый реактор, помещенный в трубчатую печь СУОЛ вЂ” 0,4.2,5/15-И1. К ус5

10 тановке подключаются баллоны с аргоном и аммиаком. Предварительно реактор продувается аргоном в течение 1 ч для удаления воздуха, Затем открывается баллон.,с аммиаком, с помощью ротаметров задается.содержание аргона в смеси 68 об./ и одновременно включается нагрев печи. По достижении температуры 750 С начинается изотермическая выдержка, продолжающаяся 12 ч, Затем нагрев отключают и образцы

cDормулэ изобретения

Способ азотирования молибдена, включающий нагрев, изотермическую выдержку и охлаждение в газовой среде на основе аммиака, отличающийся тем, что, с целью повышения коррозионной стойкости в слабоокислительных средах, нагрев ведут до 680 — 780 С с выдержкой в течение 6 — 24 ч, причем процесс ведут в газовой среде, дополнительно содержащей аргон в количестве 60-80 об, .

55 охлаждаются вместе с печью в потоке аргона и аммиака, Как видно из данных таблицы, азотирование молибдена по предлагаемому спосо25 бу (примеры 4-8) приводит к увеличению перенапряжения процесса перепассивации молибдена на 0.5-0,7 В, благодаря чему скорость его коррозии уменьшается в 100 раз, Азотирование молибдена в

30 среде аммиака (пример 2, прототип) и в азотно-аммиачной смеси (пример 14) приводит к значительно меньшему повышению коррозионной стойкости (в 10 раз).

Использование предлагаемого спосо35 ба азотирования молибдена обеспечивает по сравнению с известным способом следующие преимущества; значительно увеличивается перенапряжение процесса перепассивэции молибдена, что делает

40 возможным его использование в водных средах слабой и средней окислительной силы, коррозионная стойкость азотированно-. го молибдена в слабоокислительных средах возрастает на 2 порядка по сравнению с

45 исходным молибденом и на порядок по сравнению с молибденом, азотированным по известному способу, 1747535!

l ! (1

> (Я

1 О

1 °

1 OO

I ! сЧ

l

I

I

1.

1

«>

l о л м

Ф

О «I л- (Ю сч (е > ! I ю ь э

LA LA

«>

С> (1

I ь (>

l ь

omv

О О 0(CL. аX о o.. о и м.1

)

I о с о о ф и и m э

e x ft) o,.u о.g; cLuэо.эй ссссо о

- 2 (° ° O О

L о

Х

Щ о а л

Ю а а е а е л л л

Ю Ю Ю

-а. л

С>

1 ( ь

1 0

1 Ю л

Ю

1 а

I о„-,— о,со п о °

° й

ЬS 0 с()

Iо! rg ! сч л

Ю со

LA c л л ь ю а л л ь ю м л ь сК л с:>!

S t

l- I и

1

l

I l

I

S а ())

lY

fg о.

fQ х

С> сЧ

I ь е

fQ

Х

X !

О Ю Ь

1 I I а а а

С>

LA а а

1 1 м м

1 I м

I к, О

)е(Е

А о

R о »

R о» I о .-(!

1

) >)с

I ф

>(е о

1 Е

1

3

I l

I

1

1

1

1

3

l

l (1

I

1

1

1 х о

Е

z о

fg (о о и 0 л

Ф .

0Е с:> л ю ь

0П -:! л.е (>>

И с:>

С> с(ь м -1. а О с(м ь м сЧ LA О м с(с(б> к

+ I

)(!

К

X

Щ

Ф о о.

1о и

fg

S

>с

Ф

3 fg S

1-1- O

o fQ

3 1 I

1 I I о х

u u

3 е .э с.)

0 л

3->

LA л

Се(О а

01

1 с:> с >

СО

I

I

1 I

I

l

l е о а л

С> а л

Ь О ю а

01 >О

I о

Iо сЧ CL С с s .г

S

Q.

С: о.

Э

Ф

f (I ь ь сч ю ( ь

СО 0r> е — С со СО

1 - а а е—

° л ° л л

o o o a ь а LA а а LA -1 м л л л a- a

О О О О О

СО а ь ю а

>.О (С;> ((О О . О О О а LA со СО О л л о о

М -1 а iО Л со m

1

1

«> I

1 I

C>

l ъ

iО I л м а I

1

l . 1

I

I

СО 1 ( л I °

Ю и ! ж

1 °

l

1 е

I Ю л сч. (o м

°, +

O I (() и сЕ СЕ о о

1 ff> и

1.

LA 1 >S >К о о

Х

Х Х ! fg ra

I и . и о. о а а

1 S S с .Ц Ц

I S S

I I l- lo о

3 S S

1 сЕ

I и й

I ! о о

Lf> Ь

1 Л: Z си и и

l g) f() а(а о. с) 1 O O

) и й

1 I- 3o o

tr> I fQ Щ

+ X X о о

З 1 Х Х (I l

i 0%0 оО

1 о ь

I

1 и ft)

I S S

1 С

1 сЕ сЕ о о

I и й о о а о.

I С С

1 О

1 % К е»

o I S S X

LA 1 I ° Х л (й и й

3 CL CL ф

Q) fg )о

I X о) и о

1 X

>(с Ф

) 4c л»

>lc