Способ получения корма для свиней

Иллюстрации

Показать всеРеферат

Использование: в кормопроизводстве Сущность: измельчают мясокостное сырье, стерилизуют под давлением 3,5 - 4 атм при 125 - 140°С, вводят бентонит или сапонит и сушат 2 з п,ф-лы, 1 табл

COIQ3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

-РЕСПУБЛИК (51)5 А 23 К 1/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4867041/15 (22) 18.07.90 (46) 23.07.92. Бюл. А&27 (71) Украинский научно-исследовательский институт кормов (72) M.Ô.Êóëèê, И,Н.Величко, А.И.Овсиенко, В.В.Химич, В, Е, Грицы к, С. В. Василенко и

A,Ï.Ãåðàñèì÷óê (56) Авторское свидетельство СССР

N . 1287828, кл. А 23 К 1/10, 1985, Изобретение относится к кормопроизводству и может быть использовано на ветсанутильзаводах для производства кормов

tl на основе сырья животного происхождения.

Известно применение в животноводстве мясокостной муки, которая характеризу ется высоким содержанием протеина и биологической полноценностью, Особенностью работы ветсанутильэаводов является поступление на них низкокачественного трупного сырья, до 70% которого находится в начальной, средней и глубокой стадии разложения. Большая часть туш павших животных поступает на заводы в шкурах, снятие которых по указанной причине невозможно.

Наличие в сырье значительного количества белка коллагена, вызванное вводом в сырье шкур туш сельскохозяйственных животных, а также гнилостные процессы, происходящие в сырье, не позволяют вести эффективную переработку этого сырья традиционным для цехов технических фабрикатов (ЦТФ) мясокомбинатов, Из-за наличия в сырье значительного количества коллагена и гнилостных процессов черезвычайно удлиняется срок сушки сырья, в связи с чем 95% ветсанутильзаво Ы« 1748780 A 1 (54) СПОСОБ ПОЛУЧЕНИЯ КОРМА ДЛЯ

СВИНЕЙ (57) Использование: в кормопроизводстве.

Сущность; измельчают мясокостное сырье, стерилизуют под давлением 3,5 — 4 атм при

125 — 140 С, вводят бентонит или сапонит и сушат. 2 з,п,ф-лы, 1 табл, дов страны, применяющих эту технологию, по 5 — 10 лет не могут освоить проектную мощность.

Кроме этого, каждая 8 — 10-тая варка такого сырья в вакуум-горизонтальных котлах по традиционной технологии приводит к "козлам", желеобразную шквару которых использовать на кормовые цели практически невозможно.

Для ускорения процесса сушки и получения сыпучего продукта в настоящее время широко применяют древесные опилки, лузгу подсолнечника, кукурузные кочерыж- фь. ки, фруктовые жмыхи, отсев и шелуху зерно- Q) вых культур.

Недостатком этого способа получения СО корма является введение в его состав с наполнителем сырой клетчатки, которая отрицательно влияет на эффективность использования питательных веществ корма, особенно при кормлении свиней и птицы, Известно, что каждый процент дополнительно введенной клетчатки, в расчете на сухое вещество рациона, снижает перевариваемость органического вещества на

2,22 — 1,16%, энергии — на 2,3 /o, что является, очевидно, основной причиной снижения эффективности откорма свиней. При увели1748780 ачестве наполнителя вносят 5 — 15" от исходного сырья бентонитэ или сапонита и проводят сушку массы до содержания влаги не более 9 . Затем корм выгружают из котла, затаривают в мешки и транспортируют в хозяйства для скармливания животным и птице.

Пример 1. В вакуум-горизонтальный котел загружают 1800 кг измельченных трупов павших животных и проводят их разварку и стерилизацию под давлением 3,5, температуре 140 С в течение 40 мин. Сушку проводят в два этапа после сброса давления, На первом этапе — при вакууме 20—

50 мм рт.ст. Затем после сброса вакуума вносят в сырье цеолит в количестве 5 от исходной массы и сушат при вакууме 450 мм рт.ст. до влажности 9 .

Корм высох через 6 ч 35 мин. Конечный продукт представляет собой однородную массу коричневого цвета с мягким запахом мясокостной муки, В 1 кг такого корма содержится 1,2 кормовых единиц, 500 r протеина, 100 г жира,. 270 г золы, в том числе 45 г фосфора, Пример 2. В четыре вакуум-горизонтальных котла загружают по 1800 кг измельченных трупов павших животных и проводят разварку и стерилизацию под давлением 3,5 атм, температуре 140 С в течение 40 мин. После окончания стерилизации и сбросе давления в 1-й котел загружают 3%, во второй — 5, третий 15 и четвертый 207О бентонита от исходного сырья и проводят сушку продуктов до влажности 9 . Корм в 1-м котле высох на протяжении 360 мин, во!1 320 мин,!11 и IV

300 мин.

Конечный продукт представляет собой однородную массу коричневого цвета с мягким запахом мясокостной муки, Следует отметить, что внесение 3% бентонита является малоэффективным, поскольку незначительно ускоряется процесс сушки.

Кроме этого, корм этого варианта комковался и плохо просеивался на системе вибросит, что требует значительных энергозатрат на его доизмельчение и досушивание. Внесение 20 бентонита является также малоэффективным, поскольку сушка длилась 300 мин как и в Ш котле, однако 20 бентонита является экономически неоправданным. Следовательно, оптимальным является. внесение 5 — 15 бентонита от. исходного сырья. В 1 кг корма содержится 1,21 кормовых единиц, 500 г, протеина, 100 г жира. 270 г золы, в т.ч. 56 г фосфора.

П р и и и е р 3. Разварку и стерилизацию проводят при давлении 4 атм, при темпечении-содержания клетчатки на 1 (выше к нормы) снижается перевариваемость органического вещества на 2 — 8%, в том числе протеина на 0,3%. Кроме этого, мясокостная мука с растительным наполни- 5 телем ком куется, что требует дополнительных энергозатрат на ее просеивание на системе вибросит, доизмельчение и досушивание.

В качестве прототипа выбран способ 10 получения корма на основе мясокостной муки с использованием в качестве наполнителя цеолита в количестве 5 — 10, Главным недостатком прототипа является то, что цеолит имеет кристаллическую решетку, в связи с этим жестко фиксирует фосфор и снижает его усвояемость в организме сельскохозяйственных животных. В опытах на птице было установлено, что цеолит снижает усвояемость фосфора, поскаль- 20 ку в кале его было в 4 раза больше, чем в рационе.

Кроме этого. цеалит в прототипе вносится на 2-м этапе сушки, потому, что при внесении его после стерилизации масса аг- 25 регатируется до цементообразнаго состоя ния и не поддается сушке, Цель изобретения — сокращение времени проведения технологического процесса и повышение прироста живой массы живо- 30 тных за счет более высокой степени трансформации фосфора из кормовой добавки на основе мясокостной муки.

Поставленная цель достигается благодаря тому, что в способе получения корма на основе мясакостной муки, включающем стерилизацию исходного сырья, внесение наполнителя и сушку, предусмотрены следующие о, личия: а) найолнитель вносится не на втором 40 этапе сушки. а сразу же после стерилизации исходного сырья; б) в качестве наполнителя используется: бентонит или сапонит, которые имеют поверхностную, а не внутреннюю, как цеолит, 4 адсорбционную способность, что исключает жесткую фиксацию и вынос из организма фосфора.

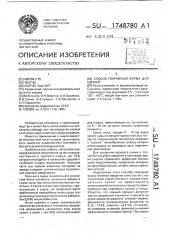

B таблице представлены результаты сравнения известных и предлагаемых показателей, Сущность предложенного способа заключается в следующем, Трупы павших животных от незаразных болезней измельчают и загружают" в вакуумгоризонтальный котел и проводятегостерилизацию при работающей мешалке, давлении 3,5 — 4 атм, температуре 135—

140 С в течение 40 мин. Затем, после сброса давления, по завершении стерилизации в

1748780

За счет чего стало возможным улучшение показателей

Показатели актические или асчетные

Наименование технических и эксплуа.тационных свойств

Предлагаемые

Известные

l Обеспечивается уско300 рение сушки эа счет исключения агрегатации до цементообразной массы, а также исключения жесткой фиксации фосфора, что обеспечивает высокую степень его трансформации

Продолжительность сушки, мин

395

Среднесуточный прирост живой массы (в среднем на голову), r

Удержалось в теле фосфора, r

Удержалось в теле фосфора, 3,07.2,42

30,25

23,6 ратуре 135 С и в качестве наполнителя в

1-й котел вносили 3 %, во И-й 5%; III 15 u

IV 20% сапонита от исходного сырья, и проводят сушку корма до влажности 9 .

Продолжительность сушки в 1-м котле сосоставила 370 мин, во П 315 мин) И и IV 300 мин.

Следует отметить, что внесение 3% сапонита является малоэффективным, поскольку сушка ускоряется незначительно, корм этого варианта комковался и плохо просеивался на системе вибросит, что требовалодополнительных энергозатрат на его доизмельчение и досушивание, Внесение

20% сапонита также малоэффективно, поскольку сушка по сравнению с 15% сапонита не ускоряется, а увеличение расхода наполнителя экономически нецелесообразно.

Следовательно, оптимальным является внесение 5 — 15% сапонита от исходного сырья. Готовый продукт этих вариантов представляет собой однородную массу коричневого цвета с мягким запахом мясокостной муки. В 1 кг такого корма содержится

1,2 кормовых единиц, 500 г протеина, 100 r жира, 270 r золы, в т,ч. 58 г фосфора.

Пример 4, Опыт по изучению эффективности использования кормовой добавки с различными наполнителями проводили на

3-х группах свиней-аналогов по 10 голов в каждой группе. Свиньи 1-й группы получали в основном рационе 30 % переваримого протеина за счет кормовой добавки, содержащей 5% цеолита, II-й такое же количество добавки с содержанием 5% бентонита и III-й добавку с 5 сапонита. Скармливали изучаемые кормовые добавки по 300 — 350 r на голову в сутки в течение 90 дн. Среднесуточ5 ные приросты свиней в первой группе составили 443, во 11-й 492 и ill-й 496 r на голову в сутки.

Таким образом, продуктивное действие корма с бентонитом было на 11,1 и сапони10 том на 11,2 больше, чем на корме с цеоли-. том, Результаты балансового опыта показали, что в организме свиней I-й группы удержалось 2,42 r, во II 3,04 и III-й 3,07 r фосфора, что соответственно составляет от

15 принятого, : 23,6; 30,25; 30,24, что на

26,8% больше, чем в (-й группе.

Формула изобретения

1. Способ получения корма для свиней, предусматривающий измел ьчение мясокостного сырья, его стерилизацию под давлением, сушку и введение минеральной добавки, отличающийся тем, что, с целью повышения качества и усвояемости корма, минеральную добавку вводят в сырье перед сушкой и берут ее в количестве 3—

20 от массы исходного сырья, 2. Способ.по п.1, отличающийся

30 тем, что в качестве минеральной добавки используют бентонит или сапонит.

3. Способ по п.1, отличающийся тем, что стерилизацию проводят при 1.35—

140 С 0