Способ производства угловых профилей

Иллюстрации

Показать всеРеферат

Способ производства угловых профилей . Сущность изобретения угловые профили после горячей прокатки подвергают двухстадийному охлаждению с первоочередным подстуживанием вершины профиля и последующим охлаждением полок от вершины до главной центральной оси инерции Предотвращается искривление полок. 1 табл., 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)з В 21 В 45/02

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4809176/27 (22) 16,01.90 (46) 23.07.92. Бюл. М 27 (71).Украинский научно-исследовательский институт металлов (72) С.B.Âåð÷èêîâ, Л.А.Вакула, Н.П.Дорофеева, В.Н.Загребельный, С.А.Андрейчук, Е,Д.Гавриленко, В.И.Руденко и А.Н.Екенин (56) Авторское свидетельство СССР

N 440426, кл. С 21 D 1/02, 1972, Изобретение относится к термообработке фасонных профилей и предназначено для использования преимущественно s черной металлургии в потоке сортовых станов горячей прокатки.

Одной из основных задач производства фасонных горячекатайых профилей является повышение прочностных свойств готового проката, Для этого используются различные приемы ускоренного охлаждения металла в потоке стана.

При этом эффективность упрочняющей обработки вступает в противоречие с требованиями к качеству проката по прямолинейности: чем глубже и интенсивней ускоренное охлаждение, т.е., чем больше . упрочнение. тем сильнее искривляется профиль. Это относится к изготовлению углового проката — одного из основных конструкционных профилей, Наиболее близким по технической сущ. ности к изобретению является способ изготовления прокатных изделий углового профиля. включающий горячую прокатку, подстуживание вершины уголка до температуры самоотпуска и общее охлаждение до температуры 700-950 С,, 0„„1748898 А1 (54) СПОСОБ ПРОИЗВОДСТВА УГЛОВЫХ

ПРОФИЛЕЙ (57) Способ производства угловых профилей. Сущность изобретения: угловые профили после горячей прокатки подвергают двухстадийному охлаждению с первоочередным подстуживанием вершины профиля . и последующим охлаждением полок от вершины до главной центральной оси инерции.

Предотвращается искривление полок. 1 табл., 4 ил, Однако использование известного технического решения позволяет лишь частично предотвращать температурное искривление во время проведения ускорен-" ного охлаждения, а егоиспользование целесообразно только при производстве мелких угловых профилей по ГОСТУ 8509-86. Для угловых профилей другой конфигурации, например стали угловой неравнополочной, несим метричных полособульбовых и т.п., имеющих полки различной длины, толщины, конфигурации, использование способа не позволяет решить вопросы получения прямолинейного проката.

Цель изобретения —. уменьшение их остаточного искривления угловых профилей проката.

Для достижения цели в способе производства угловых профилей,. включающем горячую прокатку, двухстадийное охлаждение, с первоочередным подстуживанием: вершины профиля до температуры 500750 С и последующим охлаждением профиля по всему периметру с выравниванием . температуры, подстуживанию подвергают место сочленения полок углового профиля с

1748898 внешней и внутренней сторон (прилежащую к вершине внешнюю часть полок профиля на расстоянии h= (0,90-0,95)8i и прилежащую к впадине внутреннюю часть на расстоянии 4= (1,05-1,10)8 ). В указанных соотношениях  — расстояние от вершины до точки пересечения лавной центральной оси инерции поперечного сечения с внешней стороной каждой полки; Вк- расстояние от впадины профиля до точки пересечения главной центральной оси инерции с внутренней стороной каждой полки, Регламентация граничных интервалов зон локального охлаждения в указанных пределах обеспечивает в некотором роде оптимальное распределение температурного поля и поля продольных напряжений после стадии дифференцированного охлаждения, . обеспечивая минимум остаточного искривления. В известных решениях используется .прием локального подстуживания более горячего (массивного) элемента профиля, Используются различные технологические режимы этой операции: регламентируется скорость охлаждейия, температура конца охлаждения, режимы деформации в чистовом калибре и пр, Однако регламентация размеров зон локального охлаждения отсутствует. В предложенном техническом решении конкретизация известного приема локального подстуживания приводит к существенному изменению результата действия, что подтверждается результатами исследований. Исследование влияния размеров зон локального охлаждения на величину остаточного искривления проводится с использованием методов математического моделирования. Используется алгоритм расчета температурных деформаций тонкостенных профилей.

Например, для углового профиля

50х50х5 задают зоны локального охлаждения в интервалах

В >l >О

— h >lg >0, . где  — ширина полки профиля;

h — толщина полки профиля, а режимы охлаждения моделируют в соответствии с прототипом заявляемого решения, т.е. вершину уголка подстуживают до температуры 750 С, после чего все иэделие охлаждают до 700 С.

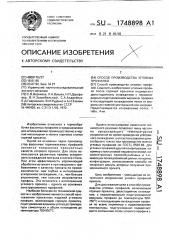

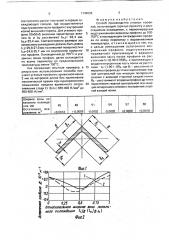

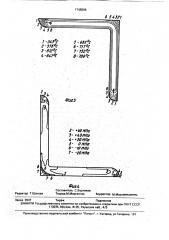

На фиг,1 показана схема размещения зон локального охлаждения; на фиг.2 — зависимость остаточного искривления от размеров зон локального охлаждения приведена, где позицией 1 показана зависи-. мость при охлаждении внешней, а позицией

2 — внутренней стороны полок профиля; на фиг, 3 и 4 представлены изолинии темпера5 турного поля и иэолинии поля продольных напряжений соответственно.

На кривой остаточного искривления 1 существует глобальный минимум, соответствующий величине зоны локально-

10 го охлаждения по внешней стороне полки 1 = 0,92Ьь Представленная зависимость получена для случая только внешне го охлаждения полок профиля. Такой же характер имеет зависимость остаточного

15 искривления углового профиля при охлаждении внутренних сторон полок (кривая 2).

На основании обобщения результатов исследований установлено, что минимум остаточного искривления профиля

20 локализуется в строго определенной обла- сти размеров эон локального охлаждения, Статистическая обработка позволяет выделить эти значения, связав их с геометри ческими характеристиками поперечного

25 сечения, Установленные зависимости характерны для угловых профилей произвольной конфигурации иэ углеродистых и низколегированных сталей и определяют размеры зон локального охлаждения по

30 внешней и внутренней поверхностям уголка, Диапазон граничных параметров определяется с учетом погрешности теоретических исследований. Выход за укаэанные границы приводит к увеличе35 нию остаточного искривления профиля.

В таблице в качестве примера приведена зависимость остаточного искривления углового профиля 100х100х10 от.размеров зоны локального охлаждения по внешней

40 стороне полок.

Минимальные значения остаточного искривления соответствуют ширине зоны 51 и

54 мм, что в пересчете составляет 0,9bi и

0,95Ьь

45 Проведенный анализ предлагаемого способа свидетельствует, что положительный эффект при осуществлении изобретения получают благодаря созданию в профиле определенного напряженно-де50 формированного состояния за счет регламентации зон локального охлаждения, На фиг.3 и 4 в качестве примера показано температурное и напряженное состояние углового профиля 50х50хб после ускоренного

55 охлаждения при определенных размерах зон локального охлаждения.

Реализация способа может быть осуществлена при наличии охлаждающего оборудования в потоке сортопрокатного стана за чистовой клетью. После окончания процес1748898 4Ьг.1

© 1

Фс» О у

9

О

0,2 ". -0.4

0 025 05 0 15 1, 0вносапельная ишрина лвы локавь«оео оялажденал 2i/0 11 /0-h )

ФигP сов прокатки раскат поступает в первую охлаждающую секцию, где осуществляется подстуживание части профиля с внутренней и (или) внешней стороны. Для углового профиля 50х50х5 значения характерных вели- 5 чин bi и Ь составляют bi,z= 28,4 мм, Ьз,4=23,4 мм. Соответственно размеры зон локального охлаждения должны быть равны

I>,ä=25,6-27,0 мм по внешней поверхности и

13,4=24,6-25,7 мм по внутренней поверхно- 10 сти профиля. Охлажденный до 750 С в указанных зонах профиль далее охлаждается по всему периметру до среднемассовой температуры менее 700 С.

Как показывает опытная проверка, в 15 результате использования способа получают угловые профили с кривизной менее

2 мм на метровой длине без применения механической правки при одновременном повышении предела временного сопро- 20

: тивления стали Ст Зсп с 380-400 Н/мм до

550-600 Н/мм .

Формула изобретения

Способ производства угловых профилей, включающий горячую прокатку и двухстадийное охлаждение, с первоочередным подстуживанием вершины профиля до 500750 С и последующим охлаждением профиля по всему периметру с выравниванием температуры, отл ича ю щийс я тем,что, с целью уменьшения остаточного искривления профиля, подстуживанию подвергают прилежащую к вершине внешнюю часть полок профиля на расстоянии li= (0,90-0,95)В, а прилежащую к впадине внутреннюю часть полок нэ расстоянии — 1 = (1,05-1,1)В, где  — расстояние от вершины профиля до точки пересечения главной центральной оси инерции поперечного сечения с внешней стороной каждой полки:

— расстояние от впадины профиля до точки пересечения главной центральной оси инерции поперечного сечения с внутренней стороной каждой полки.

1748898

Фиг4

Составитель С.Верчиков

Техред М.Моргентал Корректор М,Максимишинeg

Редактор T.Øàãîâà

Производственно-издательский комбинлт "Патент", r. Ужгород, ул,Гагарина, i01

Заказ 2541 Тираж - Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35. Раушская наб., 4/5