Способ изготовления гнутых профилей

Иллюстрации

Показать всеРеферат

Использование: изготовление гнутых профилей повышенной жесткости гибкой прокаткой. Сущность изобретения: способ осуществляется в валках стестенным изгибом за два перехода, на первом из которых производят набор материала до заданной толщины и получают профиль с отношением To/So 5, где г0 - внутренний радиус изгиба; So - исходная толщина материала профиля, а на втором переходе получают профиль окончательных размеров при постоянном контакте внутренней поверхности мест изгиба с формующим валком. Величину торцового поджатия полок в обоих переходах принимают одинаковой. Формовку на втором переходе осуществляют при отношении r/So 0,5, где гвнутренний радиус гибки профиля на втором переходе. 1 з.п. ф-лы, 2 ил. I. (Si

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

5U 1748903 А1 (я)5 В 21 D 5/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

flO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 . 2 (21) 4767216/27 . осуществляется s валках стестенным изги(22) 12.12.89 . - - бом эа два перехода, на первом иэ которых (46) 23,07.92. Бюл. М 27 .: .: производят набор материала до заданной (71) Научно-исследоватвльский институт толщины и получают профиль с отношением авиационной технологии и организации го/зо>5, где го — внутренний радиус изгиба; производства . зо- исходная толщина материала профиля, (72) Г.B.Ïðoñêóðÿêîâ, В.А.Марковцев и а на втором переходе получают профиль

А.Г.Проскуряков ..: . окончательных размеров при постоянном (56) Авторское свидетельство СССР контакте внутренней поверхности мест иэМ 1114482, кл. В 21 О 5/06, 1982, гиба с формующим валком. Величину торцового поджатия полок в обоих переходах (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ принимают одйнаковой, Формовку на втоПРОФИЛЕЙ ... ром переходе осуществляют при отноше(57) Использование: изготовление гнутых нии г/so< 0,5, где г- внутренний радиус профилей повышенной жесткости гибкой гибки профиля на втором переходе. 1 э,п. прокаткой. Сущность изобретения: способ ф-лы, 2 ил. го/зо>5 и ho/зо<3, аззаро

3 где го — внутренний радиус гибки; зо — исходная толщина материала;

Ьо — прямолинейная часть стенки, а на второй паре получают окончательный размер профиля путем поджатия торцов заготовки..

Изобретение относится к обработке металлов давлением, в частности к изготовлению гнутых профилей путем формообразования в валках методом стестенйого изгиба, и может быть использовано в мааиностроении для изготовления деталей из wста повышенной жесткости.

Известен. способ изготовления профилей (авт,св. М 185827, кл. В 21 О 5/Об, 1966), по которому с целью получения профилей из малопластичного матерйала с внутренними радиусами гйба, близкими к нулю, материал изгибают дополнительно, прилагая усилия сжатия к полкам предварительно изогнутого профиля в направлениях нормальном и касательном к его нейтральной оси.

При этом s зоне сгиба толщина увеличивается, и достичь минимального радиуса изгиба между элементами заготовки нельзя, что приводит к возникновению дефектов в зоне сгиба, например-в виде растрескива- 2 ния.

Наиболее близким к изобретению является способ изготовления гнутых профилей из труднодеформируемых листовых материалов (авт. св. М 1114482, кл. В 21 D 5/06, + опублик. 23.09.84), заключающийся в гибке, О© двумя парами роликов с одновременным; Q подпором боковых стенок и осевым подпо- ; (.",3 ром, на первой иэ которых формуют проф- (,Д иль с отношением

1748903 го/эо>5, Недостатком известного способа является то, что при формообразовании профилей из труднодеформируемых материалов на внутренней поверхности мест изгиба профиля при получении окончательного 5 . размера путем поджатия торцов заготовки появляется межкристалпитное растрескивание материала глубиной до 10-15 мкм, обусловливаемое превышением допустимой деформации сжатия. 10

Появление разрушения объясняется следующим. С целью образования утолщения в зоне сгиба (для увеличения жесткости . профилей) калибры валков при стесненном . изгибе. выполняются с зазором s местах из- 15 гиба, большим толщины материала. Возник.новение напряжений сжатия больше критических на внутренней поверхности . мест изгиба заготовки с валком ведет к образованию дефектов на внутренней повер- 20 хности мест изгиба. Этим обусловлено возникновение межкристаллитного растре: скивания на внутренней поверхности мест изгиба. Поэтому получить беэдефектную зону сгиба с утолщением у труднодеформиру-. 25 емых, например высокопрочных алюминиевых. сплавов по данному способу невозможно.

Целью изобретения является повышение качества профилей за счет получения 30. профиля с бездефектной зоной с утолщением стесненным изгибом иэ труднодеформи. руемых сплавов.

Поставленная цель достигается тем. что в способе изготовления гнутых профилей в 35 валках стесненным изгибом за два перехо- да с набором материала в местах изгиба до эадайной толщины и торцовым поджатием полок, согласно которому на первом переходе получают профиль с отношением 40 где ro — внутренний радиус изгиба;

so — исходная толщина материала про- 45 филя, а на втором переходе получают профиль окончательных размеров, набор материала до заданной толщины производят íà первом переходе, а на втором переходе фор- 50 мовку осуществляют при постоянном контакте внутренней поверхности мест изгиба с формующим валком, при этом величину торцового. поджатия полок в обоих переходах принимают одинаковой. 55

Формовку на втором переходе целесообразно производить при отношении г/s <0,5, где r — внутренний радиус гибки профиля на втором переходе.

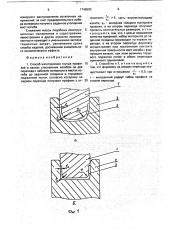

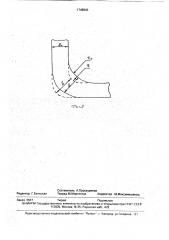

На фиг,1 изображено устройство для осуществления предлагаемого способа (1 а— первая пара роликов, 16 — вторая пара роликов); на фиг.2 — схема перераспределения материала по предлагаемому способу.

Верхний ролик 1 и нижний ролик 2 образуют зазор 3, который в местах изгиба равен з=зо+ g зо где т/ — заданное утолщение. зоны сгиба по биссектрисе угла гибки, (на остальных участках зазор остается равным толщине исходного материала);

r — внутренний радиус гибки (отйошение

ra/во>5).

Зазор 3 между верхним роликом 1 .и нижним роликом 2 в местах изгиба равен s, но отношение г/sp<0,5, где r — внутренний радиус гибки.

Пример. При прохождении заготовки через первую пару валков заготовка гнется. на требуемый угол с большим относитепьйым радиусом(фиг.1a) стесненным изгибом с образованием заданных утолщений в местах изгиба. Во второй паре валков происходит окончательное формообразование профиля стесненным изгибом с постоянным контактом внутренней поверхности зоны сгиба с валком 1, За счет этого происходит перераспределение заранее набранного утолщения материала (равного по величине

s) в зоне сгиба большого радиуса ro на малый r. В окончательном профиле получают заданную величину утолщения. Величины поджатия торцов заготовки одинаковы в обоих переходах.

По предлагаемому способу получение утолщения в первом переходе осуществляется при радиусе гибки больше критического для данного материала, Во второй паре валков перераспределение набранного материала s местах изгиба на малый радиус при постоянном контакте внутреннего радиуса гиба с валком обеспечивает получение бездефектной зоны сгиба. Это объясняется тем, что постоянный контакт внутренней поверхности зоны сгиба с вал-. ком препятствует возникновению на внутренней поверхности зоны сгиба нерегулируемого наплйва материала, а наличие торцового поджатия обеспечивает утолщение зоны сгиба.

Предлагаемый способ позволяет повысить качество профилей эа счет получения заданного утолщения в зоне сгиба; увеличить ресурс профилей за счет отсутствия межкристаллитного растрескивания на внутренней поверхности зоны сгиба: уменьшить поводки профилей за счет более рав1748903

5 6 номерного распределения остаточных на-: r, пряжений; за счет предварительного набо- . s "де "о в"угре"ниирад"ус ношением > 5, г его — вн нний ра материала получить заданное утолщение . изгиба; so .— исходная толщина материала мест изгиба..:: .: . профиля, а на втором переходе получают

Снижение массы подобных конструк- 5 профиль окончательных размеров; о т л и- ционных материалов в судостроении, . чающийся тем;что,сцельюповышения авиастроении и других отраслях промыш- качества профилей, набор материала до заленности приводит к уменьшению эксплуа- данной толщины производят на первом петационных затрат, увеличению срока реходе, а на втором переходе .формовку службы изделия, достижению значительно- 10 осуществлявт при постоянном контакте го экономического эффекта. внутренней поверхности мест изгиба с формующим валком, при этом величину торцоФ о р мул а изобретен и я- . вого поджатия полок в обоих переходах принимают одинаковой. ,1. Способ изготовления гнутых профи- 15 2, Способ по п,1, отличающийся лей в валках стесненным изгибом за два тем, что формовку на втором:переходе осуперехода с набором материала в местах из-, < 0.5, где гиба до заданной толщины и торцовым ществляют при отношении поджатием полок, согласно которому на . г -- внутренний радиуС гв бки профиля на первом перехбде получают профиль с от- 20 втором переходе.

1748903

<@ i, 2

Составитель А.Проскуряков

Техред М.Моргентал Корректор M.Màêñèìèøèíå

Редактор Г,Бельская

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, ;0>

Заказ 2547 Тираж Г)одписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5