Способ изготовления слитков

Иллюстрации

Показать всеРеферат

Сущность: способ включает подачу расплавленного металла в резервуар, ввод добавок в виде порошка химического состава аналогичного составу разливаемого металла , в струю расплава, вытекающего из резервуара , в потоке нейтрального газа, формирование слитка или заготовки, при этом ввод порошка осуществляют в количестве 60-80% от массы расплавленного металла . 1 ил., 1 табл.

(22) 02.07,90 (46) 23.07.92. Бюл. N 27 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) И,А.Поспелов, B,À,Ëàçîðêèí, Г.А. Шаманов, Ю,Н.Скорняков, И,К,Нещадим, С,П.Долгая, И,Н,Лумпова и В.А.Бортенко (56) Авторское свидетельство СССР

¹ 11225555004411,, кКл, В 22 D 11/00, 1978.

/ (57) Сущность: способ включает подачу расплавленного металла в резервуар, ввод добавок в виде порошка химического состава, аналогичного составу разливаемого металла, в струю расплава, вытекающего из резервуара, в потоке нейтрального газа, формирование слитка или заготовки, при этом ввод порошка осуществляют в количестве 60 — 80% от массы расплавленного металла. 1 ил,, 1 табл.

Изобретение относится к черной металлургии, в частности к способу изготовления слитков преимущественно""из быстрорежущей стали, предназначенных для последующей ковки, Наиболее близким к предлагаемому является способ изготовления слитков из быстрорежущей стали, включающий подачу расплавленного металла в металлическую емкость, введение в процессе заливки в струю металла в потоке нейтрального газа порошка того же химического состава, что и расплавленный металл, в количестве 35...40% от массы заливаемого расплавленного металла, кристаллизацию расплава и удаление слитка (1), Недостатками известного способа являются повышенный расход металла из-за необходимости удаления в обрезь головной части слитка на первом деформационном переделе из-за усадки металла, и недостаточно высокое качество йз ел1гя, обусловленное структурной не о дн ор"о дйостью металла.

Цель изобретения — снижение расхода металла и улучшение его качества-за счет повышения изотропности свойств.

Поставленная цель достигается тем, что в известном способе изготовления слитков преимущественно из быстрорежущей стали, включающем подачу расплавленного металла в металлическую емкость, введение в процессе заливки в струю металла в потоке нейтрального газа порошка того же химического состава, что и расплавленный металл, кристаллизацию расплава и удаление слитка, введение порошка осуществляют в количестве 60...80% от массы заливаемого расплавленного металла.

Введение в струю металла 60...80% порошка позволяет за счет жидкой фазы в количестве 40...20% являющейся связующей для порошка, получить, во-первых, компактный слиток или заготовку для дальнейшей горячей обработки давлением и, во-вторых, качество полученного слитка или заготовки приблизить к качеству порошкового материала, получаемого по технологии порошковой металлургии.

В процессе последующей ковки слитка или заготовки, получаемых согласно изобретению. снижается расход металла, так как из-за отсутствия усадки производится

1748921 минимальная обрезь (только для выравнивания торцов). Аналогичная величина обрези производится при деформировании компактных заготовок, полученных по технологии порошковой металлургии.

При этом также повышается изотропность свойств металла слитков и заготовок

l и приближается к качеству металла, изготавливаемого по технологии порошковой металлургии, При введении порошка в струю металла более 80% степень компактности, т,е, плотность материала в объеме слитка (заготовки), снижается, что приводит к увеличению расхода металла из-за расслоений торцов слитков или заготовок в процессе обработки их ковкой.

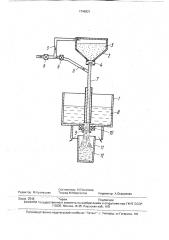

При введении порошка в струю металла менее 60% снижается анизотропия свойств металла слитков или заготовок из-за увеличения влияния литой структурной составляющей в результате кристаллизации расплава, а также увеличивается расход металла за счет повышения величины обрези, На чертеже изображено устройство для осуществления способа.

Пример. Требуемое количество расплавленной быстрорежущей стали марки

ЭИ347 подают в металлическую емкость 1, а металлический порошок этой стали — в контейнер 2. Количество подаваемого порошка 3 составляет 60 — 80% от массы расплавленной стали, Порошок через клапан 4 в смеси с нейтральным газом, поступающим из трубопровода 5 с установленными на нем клапанами 6, по трубе 7 попадает в расплавленную сталь 8, которая из выспускного отверстия 9 вытекает из металлической емкости 1. Для этого чтобы устранить замерзание расплавленной стали на выходе из металлической емкости 1, установлен индуктор 10 для поддержания постоянной температуры смеси порошок — расплав. В изложнице 11 формируется слиток или заго5 товка 12 массой, например, 1200 кг. Затем осуществляют нагрев полученного слитка до 1150 С и производят ковку его на прессе или РКМ усилием 10 МН с получением деформированной поковки диаметром 120 мм

10 с повышенной изотропностью свойств. Расход металла в обрезь составил 3,2% от массы слитка.

Из полученных поковок затем изготавливают, например, теплостойкие подшип15 ники.

Технологические режимы и результаты испытаний известного и предлагаемого способов приведены в таблице.

Использование изобретения по сравне20 нию с известным способомабеспечиваетулучшение качества металла эа счет повышения изотропности свойств на 19 — 60% и снижение расхода металла за счет сокращения обрези на 8,3...6,8%.

Формула изобретения

Способ изготовления слитков преимущественно из быстрорежущей стали для последующей ковки, включающий подачу

30 расплавленного металла в металлическую емкость, введение в процессе заливки в струю металла в потоке нейтрального газа порошка того же химического состава, что и расплавленный металл, кристаллизацию

35 расплава и удаления слитка, о т л и ч а ю— шийся тем, что, с целью снижения расхода металла и улучшения его качества за счет повышения изотропности свойств, введение порошка осуществляют в количеСтве

40 60...80% от массы заливаемого расплавленного металла.

Z

Э

С: л

Х1

1748921

> о

3 о

С и о

Э

S X

O и о

М

lg Щ

Х CL

° Я и Э о а

=т 3а о «э

3 2

Э 3s o

О х

8а

О Э

o m е о с

Y

CQ

Q3

CL

Ш

S

Э с

Ф и а

1 !

1

I

1

1 !

3

1

1

1

I !

1

1

1

1

1 !

1 1

1

I

I

1 бГ\ 00 л л

LA 0

01 01

CD л

00 м о л л

LA lA

01 00

>S

Z

tg

3» с о

2

IfU

I-!

О>

Э

01 л л

CD о сЧ

С!1 0 л л о о

>Я

Z

lU

32 с о

1m

Iл с

:>>

С>3

Э

CL о

СЧ

Ю

СЧ о о а л

СЧ СО

М СЧ

Ю м л

СЧ о о

СЧ

ЧО м м

Ф

Ы

1 а,м 1

О

C 1 !

Э

У Э

sO!ZO

С и Q)

O I- m O

omЭ

Y о

Э

l о с о

Z х

Э

3о о

С.Г\ 0

I

1

1

1 л а

Q) Ш о е.

lU У X

s 0 с

Ю

СЧ о о

СЧ СЧ

О О

СЧ СЧ л»

CL

IЭ

lU

O.

Щ с

Э

Y о

Э т

3 о с о

Z х

Э

I1

1

1

3 1

М I.

CD

CD

СЧ

CD

CD

СЧ

1 1

1 3>X о о а m о о

С 3 C Y

Щ 1

I- I

О1. „1

1 . "Z

lU 1 1 QI с с аl om! а с

1

I

I

I

> . 1

О х

l

I

I л

3 м бЪ

1 (0 >S

Л: СЧ

Q3 Э

CL lg с о

=3 (О

fU

1 д и о о ! с о

О 3с с

С

О 1 CL+9

1 m c л

Ct lU Э

xL.5m л О Я О

CC> Z I- Y

I 1! Ф 1

1 1 X 1

1. S I I- 1

=3 О О

CQ O а I esZ с е1й -о о*а

1 Y Э 1- 1

S 1 l

3 1 3

С0 1 0 1 3 I

S l Э и Э 1 а2 с

s 1 Э и I

CL 1 C QI Щ QI 1

OOCLS

cr cz л

О I о

r л сакэ

О! 02С

CL I cZ и 1

CI ОЭШЭ1 ао cLS

cr cr

1 и

m cz

О О О 3ОХ3-Я

mooa

Е S Z 0

I- 1 о o

Э 1й>лоос с>3 .2 c o. s

SI CIm - - л

OO CO л л л

О О CD а О CD

-4 i СГ\ с0

0 4Ч LA сЧ,М м о о о

С30 (У о о о о о о о о

СЧ СЧ . СЧ СЧ л

-Ф - Ф -4 -Ф

М М М М М

Z 3л X X

С> ) Сс3 Сс> С Ъ Сс) 3 1

-Ф м м м м

Z ь X

С Ъ 0Ъ бЪ С Ъ

I

I

1

1

I

1

I

1

1

1

1

1 !

1

I

I

1

1

1

1

I

I

1

1

1

1

1

1

1

1

l

1

I

I

I

1

1

1

1

1

I

1

1

1

1

1

5 с о

Cf о с

X

Iо о

R

>> с

Э

Э

Y о х

S а с

Z

Э

С а с

X о

Z о с

Iо о

У о с с

Э

СС

Э с

Э

Z

Э

Б о

1748921

Составитель И,Поспелов

Редактор M.ÊóçíåöoBà Техред М.Моргентал Корректор А.Осауленко

Заказ 2548 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101