Способ обработки деталей из порошковой быстрорежущей стали

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии и может применяться для термической обработки инструмента, работающего в условиях высоких контактных нагрузок. Целью изобретения является повышение износостойкости, уменьшение деформации и снижение трудоемкости термической обработки. В способе, включающем механическую обработку, закалку, отпуск и нитроцементзцию в электролитной плазме с последующим охлаждением, закалку проводят в вакууме с температурой 1000-1080°С со скоростью охлаждения 45- 60°С/мин, отпуск проводят в вакуумной печи при температуре 450-500°С, нитроцементацию ведут в течение 2-3 мин с введением в электролит виннокислого аммония, охлаждение осуществляют ступенчато, сначала до температуры 100-150°С на воздухе, а затем в эпиламирующем растворе. 1 табл. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ЫЛ, 1748946 А1 (st)s В 22 F 3/24, С 21 D 1/773, С 23 С 8/56

° е 1 у 082

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ к

" тЧ, 2 (57) Изобретение относится к порошковой металлургии и может применяться для термической обработки инструмента, работающего в условиях высоких контактных нагрузок, Целью изобретения является повышение износостойкости, уменьшение деформации и снижение трудоемкости термической обработки. В спосОбе, включающем механическую обработку, закалку, отпуск и нитроцементацию в электролитной плазме с последующим охлаждением, закалку проводят в вакууме с температурой

1000-1080 С со скоростью охлаждения 4560 С/мин, отпуск проводят в вакуумной печи при температуре 450-500 С, нитроцементацию ведут в течение 2-3 мин с введением в электролит вйннокислого аммония, охлаждение осуществляют ступенчато, сна- (/) чала до температуры 100-150 С на воздухе. а затем в эпиламирующем растворе. 1 табл.

1 (21) 4804329/02 (22) 20;03т90 (46) 23.07.92. Бюл. N 27 (71) Производственное объединение "По.:лети и Опытное конструкторское бюро "Факел"..(72) А.Н.Тарасов, Г.Д.Ткачевская. В.Н.Тара: сов и Б.А;Унчиков (56) Авторское свидетельство СССР

N 618447, кл. С 23 С 9/16. 1977.

Дураджи В.Н. и др. Цементация и нитроцементация стали при нагреве в электролитной плазме. Электронная обработка, материалов, 1977, N 2, с,15-18. (54),СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ

ПОРОШКОВОЙ БЫСТРОРЕЖУЩЕЙ

СТАЛИ.I

Йзобретение относится к металлургии; при анодном нагреве в течение 2-3 мин с в частности к термической обработке дета-: введением в электролит виннокислого ам- @ лей иинструмента, работающих вусловиях мония, охлаждение от температуры электвысоких контактных нагрузок и при жидко- ролитного нагрева до температуры стном трении, при изготовлении их из быс- 100-150 С проводят на воздухе, а окончатрорежущйх порошковых сталей.: . тельное охлаждение йроводят в эпиламиру- Д

Цель изобретения — повышение износо- ющем растворе.. (Ь стойкости, уменьшение деформации при снижении трудоемкости терминеской обре- Закакка ееакуумеоттемпературм1000ботки,:: .:- .. 1080 С и отпуск в той же печи — 450-500 C

Согласно способу, включающему меха- позволяет при существейном(в 2,5-3,0 раза) ническую обработку. закалку, отпуск и нит-, снижении трудоемкости получить высороцементацию.в электролитной йлазме, копрочную сердцевину и подготовить закалку. проводят в вакууме с температурой структуру к последующей обработке в элек1000-10800С и со скоростьк охлаждения 45- тролитной плазме, исключив образование в

600C/ìèí, отпуск проводят в той же вакуум- . поверхностном слое и во всем объеме леденой печи при температуре 450-500 С, буритнойфазы,снижающейпрочностьивынитроцементацию рабочей части проводят зывающую повышенную хрупкость слоя.

1748946

15 ный слой, в структуре не наблюдается леде. буритной хрупкой составляющей. Класс чистоты поверхности повышается на 1-2

30

35 цию с нагревом в электролитной плазме с последующим охлаждением, о т л и ч а юшийся тем, что, с целью повышения износостойкости, уменьшения деформации и снижения трудоемкости, закалку проводят

40 в вакууме с температурой 1000-1080 C со скоростью охлаждения 45-60 С/мин, отпуск проводят в той же вакуумной печи при 450500 С, нитроцементацию ведут в течение

2-3 мин с введением в электролит виннокис45 лого аммония. а охлаждение осуществляют ступенчато. сначала до температуры 100150 С на воздухе, затем — в эпиламирующем растворе.

Охлаждение при закалке в вакууме со скоростью 45-60 С/мин позволяет получить структуру с большим количеством глобулярных карбидов, предотвращающую перегрев при электролитной нитроцементации, Но при этом также исключается структурная и тепловая деформация окончательно меха-нически обработанных деталей, Интервал температур отпуска выбран из условия получения равновесной структуры с минимальным количеством остаточного аустенита, что обеспечивает лучшую теплопроводность стали и исключает образование трещин в переходных сечениях деталей и инструмента.

Введение в состав электролита аммония виннокислого (H4)zCzH4 2HzO допол нительно повышает скорость и степень

-насыщения поверхностного слоя при кратковременной обработке в электролитной а плазме в течение 2-3 мин, повышает микротвердость и износостойкость поверхйости свободной от обезуглероживания при вакуумной закалке.

Охлаждение после зле ктролитной обработки на воздухе не вызывает деформации инструмента, а неизотерйическое эпиламирование от температуры t00-150 С формирует более прочный и стойкий поверхностный налет поверхностно-активных веществ и улучшает прирабатываемость деталей в работе.

Пуансоны вырубные диаметром 11,5 мм для изготовления шайб из ленты стали

09XISH10T 0,1 мм из стали РОМ2ФЗС-МП изготовляют и обрабатывают по способу.

После шлифования проводят вакуумную закалку в печи СГВ-2,4/15M1 Ot температуры 1000-1080 С с охлажденйем а колпачке печи без подачи инертного газа так, что скорость охлаждения была 4560 С/мин. При температуре 150 С повышают температуру до 450-500 С и через 30 мин охлаждают садку до 70 С, затем печь развакуумируют и выгружают детали на воздух.

Последующую обработку ведут в электролитной плазме на установке YXTO-5M в электролите, содержавшем 10, гидроокиси аммония, 10 азотнокислого аммония и

1,8% виннокислого аммония. Рабочую часть вводят в электролит за 10 с и выдерживают при 1140 С 2-3 мин. Охлаждение нитроцементированных деталей каждый раз проводят на воздухе, а часть деталей при

100-150 С переносят в эпиламирующий раствор "Эфрон-1".

В результате обработки на поверхности деталей после вакуумной закалки, отпуска и нитроцементации сформирован слой с содержанием до 48 мас, Д карбонитридов микротвердостью 1140 ед, На поверхности отсутствует окисленный и обезуглероженкласса, износостойкость новышаетея в 1,7 раза, Исключены случаи хрупкого разрушения при ударных нагрузках. не наблюдается налипание вязкой нержавеющей стали на рабочей части пуансонов, а на неизотермически эпиламированных пуансонах не обнаружено образование зон местной шероховатости.

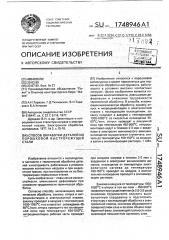

Результаты испытаний представлены в таблице.

Формула изобретения

Способ обработки деталей из порошковой быстрорежущей стали преимущественно мелких пуансонов и деталей топливной аппаратуры, включающий механическую обработку, закалку, отпуск и нитроцемента1748946

f I а C ! Ct Е

1 ! !

Ю !

Со

4«!

t I

1 (4 1

1 A

1 10 О

at 0 ! Л Y ! CL

1 1 — Э !

-! ю La! с A л !л !л ю

IA с л

1 ф.

1 1 т ! И

I Res ае 0

O Z 1 а О О

OO

"У

1- CI

v e ол х L.т л

Ф«! о

u l о >е х о

1 а!оо.О

1О о оооо

ЛСО «О с! с CO О! - Ф мм мм

i ! Ь л а 0. 1хэо

:„е. !- ч !

+ м O! c!

CtLЛЕЧ Л о о !л

О\

О л о

tt

Ь Э о 0

Я !

Ю Ф

CO Z о о . о от ч

° ь

9 Ю х1

V Iх э ! Э

I tt ооВC ю о!

"Э

CI

О\

Э

Ч Од!!ЗФ 8 о

U с!

tX o

З 1е го о

ZCO C!

Я=

1 Ф

v о

16

I !

I ооао

Inc! ло

О Ъ -Ф LIL о

Ct

00 аооо

-1 О ЛО оооо о -3 ао О) оооо

1 ! a

1, Э

1 X а

1

t.I !

С«1 М W m!

Ф I

1 о, !!

l!! I

I 1

О 1,1 1 а X at t

I- I Э X 1 х 1

Э I Э l о а!

1 !

$ C CL 1

Z Э

e l эч -s

1- Э 1 а З и Е . I

Z Е 1 CO Ф Y !

Э И 1 !

z э с ! ñ1 э l

O1X1 Э ао! t- Yx

zt ОЭС I

XI-! ОСО а!ос>а

1 I

Е !

Э !

Э а

V l C Л

1 I I- t э eD

I- ао

1 1 I

1 1 1 1

1 I 1

1 I » 1

1 1 1 е 1

ЧЕЕ

I 1 Q Э X 1 а аЕ

1 IХ,,I О Ф 1

1 X I 1

1 Х 1 Л I

1 1- I 1 Э

1011 ttta

I!о t "! сла

1 Э 1 .) 1 Е 1- 1

I а!!Э%о!

aat о

1 S

О1 Л! I

1 Z 1 I- Э 1

1 Е! l Vat Zl

Л! OX л! ae о с кл

et YхsDt эt etDоео

t 1 х ,1 Е I с I I S l Ф t Э 1 IE 1 Y I Э CL 1 э! el C>

1 О 1 б) Z I- D 1

Э ЭЭ

1- а

1X С Э Э X х Э "

ОI->S VX х о о ао о СЕЕМ,д оаоо с»» с

c«I <Ч м <»!

1О Ф

8 ах !!.

О S OOLI D

2 Э Х!сХ В

U Z I" аЕ

at VКжС0

Е О ЕОО »Х з аьа3 е Lé й

4Е

Л ао

Л р,Э,» ч д о я ф, 1

I

1

t !

I

I

I !

1

t !

1

1

1

I

1

1 1

1

1

I

1

I

1

1

1

I

1

I

1

1 с

1 Z

1 Э ! 1t З

l c о

1 X 1

Э !

I

1 Z

I Ф

У

1 Э

1

1 X

l а

1 C

1