Способ определения оптимальной скорости резания

Иллюстрации

Показать всеРеферат

Использование, в машиностроении Сущность изобретения: при резании деталей с покрытием в качестве исходного параметра принимают пористость покрытия детали, а в качестве оптимальной принимают скорость резания, при которой наблюдается минимальное изменение в-еличины пористости 4 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 23 В 1/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4802447/08 (22) 05,01.90 (46) 23.07,92, Бюл, N. 27 (71) Житомирский филиал Киевского политехнического института, (72) Л.Г. Полонский, КЗ.А, Муковоз и С,А.

Клименко (56) Информационный листок о научно-техническом достижении, N. 87-05, Хмельницкий ЦНТИ, сер. 55.19.13, 1987.

Изобретенйе относится к механической обработке материалов лезаийным инструментом.

Известен способ определения оптимальной скорости резания, основанный на проведении испытаний методом одно- и многофакторного экспериментов;

: Недостатком способа является большая трудоемкость и сложность математической обработки результатов испытаний..

Широкое распространение получили различные покрытия, тем или иным способами наносимые на рабочие поверхности изделий.

Однако процессы нанесения покрытий характеризуются сравнительно высокой себестоимостью, поэтому проведение длительных испытаний этим способом для определения оптимальной скорости резания при их обработке не всегда представляется возможным.

Для обработки покрытий рекомендует. ся применять инструменты из поликристаллических сверхтвердых материалов (ПСТМ), „„ Ы„„1748956 А1 (54) СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ СКОРОСТИ РЕЗАНИЯ (57) Использование: в машиностроении.

Сущность изобретения: при резании деталей с покрытием в качестве исходного параметра принимают пористость покрытия детали. а в качестве оптимальной принимают скорость резания, при которой наблюдается минимальное изменение величины пористости, 4 ил. расходование которнх на проведение длительных исследовании экономически нецелесообразно йз-за их дороговизны, Определение оптимальной скорости резания данным способом при обработке заготовок с покрытйем сопряжено с большим расходом дорогостоящего обрабатываемого материала.

Известен способ определения оптимальной скорости резания по предварительно выбранному исходному параметру процесса резания — длине участка упрочнения передней поверхности. инструмента.

Этот способ позволяет определять оптимальную скорость резания при обработке материалов с различными физико-механическими характеристиками, Однако он неприменим при обработке инструментами из ПСТМ, так как в этом случае затруднительно определять длину участка упрочнения на передней поверхности.

Известен способ определения оптим,"льной скорости резания по усадке стружки.

Но его нельзя применять при обработке заготовок с покрытием. так как из-за эле1748956

Поставленная цель достигается тем, что

10 в качестве исходного параметра процесса . резания принимается наименьшая разница

25

35

40 ся разница пористости исходной и обработанной поверхностей ЛП.

В то же время процесс изменения пористости является достаточно сложным комплексным явлением, определяемым не

45 только силовым фактором. но и тепловым, После достижения определенной величины температуры в зоне обработки улучшаются пластические свойства обрабатываемого материала покрытия. Нагрев до температу50 ры 0,4 температуры плавления вызывает раэупрочнение поверхностного слоя, температура разупрочнения достижима при использовании рекомендуемого диапазона скоростей для покрытий. Одновременно на55 блюдается закрытие пор вследствие размягчения и бокового течения поверхностных слоев покрытия. Увеличение температуры в зоне резания с ростом скорости резания, приводящее к росту пластичности материала покрытия, способствует снижению пориментиого характера стружки трудно определять ее усадку.

Известен способ определения оптимальной скорости резания при помощи внутреннего сопротивления естественной 5 пары резец деталь.

Мо он неприменим в случае обработки токонепроводящими инструментами (например, при обработке инструментами из

ПСТМ киборита).

Оптимальную скорость резания можно определять при помощи шероховатости обработанной поверхности, Но при обработке заготовок с покрытием затруднительно определять шерохова- 1 тость (из-за влияния пористости).

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является способ определения оптимальной скорости резания по изменению отношения среднего абсолютного отклонения фактических площадей сечений микронеровностей обработанной поверхности от их номинальной величины к скорости резания, Так как за исходный параметр принято изменение отношения среднего абсолютного отклонения фактических площадей сечений микронеровностей обработанкой поверхности от их номинальной величины к скорости резания, область применения способа значительно расширяется, его можно использовать для определения оптимальной скорости резания при обработке различных материалов токонепроводящими инструментами, в том . числе инструментами иэ f1CTM.

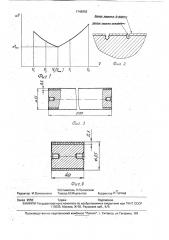

Однако применение его при обработке заготовок с покрытием, например, инструментами иэ ПСТМ, является трудоемким, ведет к увеличению расхода материалов покрытий для исследуемых заготовок, так как износостойкость ПСТМ сравнительно высока и изменения в шероховатости обработанной поверхности можно будет зафиксировать только после обработки значительной площади поверхности. Кроме того, относительно более высокая износостойкость заготовок с покрытием объясняется в значительной мере их пористостью. При измерении шероховатости обработанной поверхности на базовой длине измерения могут быть расположены поры, что приводит к искажению результатов измерений и снижает точность определения оптимальной скорости резания, Целью изобретения является сокращение трудоемкости и повышение качества при резании заготовок с покрытием. После . механической обработки, в результате пластической деформации, пористость обработанной поверхности по сравнению с исходной, полученной в процессе нанесения покрытия, уменьшается, а это ведет к ухудшению износостойкости. Исходя иэ эксплуатационных качеств обработанных поверхностей покрытий, нужно добиваться минимального изменения пористости в процессе механической обработки пористости исходной и обработанной поверхностей, Применение разницы пористости в качестве исходкого параметра при определении оптимальной скорости резания объясняется тем, что пористость является показателем износостойких свойств поверхности покрытия и изменение пористости при обработке влияет на его эксплу- атационные свойства, Способ основан на том, что каименьшему изменению пористости покрытия соответствует оптимальная скорость резания для данного обрабатываемого материала, На фиг, 1 представлен график зависимости разницы пористости исходной и обработанной floBBpxHocTGA покрытия П от скорости резания V; на фиг, 2 — схема эакрытия пор в результате механической обработки; на фиг. 3 — заготовка с покрытием; ка фиг,4 — обраэецдля проведения испытаний, Характер эависимбсти изменения пористости от скорости резания обьясняется следующими причинами, При повышении скорости резания в связи с уменьшением сил резания, что ведет к уменьшению пластической деформации в зоне обработки, пористость будет уменьшаться менее интенсивно, следовательно. будет уменьшать1748956

45 покрытия детали, а в качестве оптимальной принимают скорость резания, при которой наблюдается минимальное изменение величины пористости.

50 стости и, следовательно, увеличению разницы между пористостью покрытия исходной и пористостью покрытия после обработки, т.е. к увеличению ЛП (фиг. 1, участок кривой

"б-в").

Таким образом, изменение пористости определяется взаимным проявлением действия силового и теплового факторов процесса резания. интенсивность действия которых при каждой конкретной температуре, соответствующей определенной скорости резания, приводит к отличию пористости после обработки от исходной.

При определенной скорости резания достигается минимальное изменение пористости, т.е. минимизируется величина ЬП, которая соответствует оптимальной скорости резания Ч .

Способ осуществляется путем проведения стандартных испытаний.

По стандартной методике определяют пористость исходной заготовки с покрытием (см. фиг, 3). Из заготовки изготовляют N образцов (фиг. 4), Обрабатывают эти образцы при скоростях Ч1, Ч2, Чз,...,ЧИ (при постоянных значениях подачи, глубины резания, геометрических параметров режущей части инструмента). Диапазон скоростей резания при обработке образцов ориентировочно выбирают с учетом априорной информации о скоростях резания для различных материалов, Подобная априорная информация позволяет сксратить время проведения испытаний. После обработки определяют пористость всех образцов П1, П . Пз,....Пи и для каждого из них определяют величину .изменения пористости по сравнению с исходной п П-Пп, где П вЂ” пористость исходной заготовки с покрытием, n — номер образца (n=1, 2, 3,...N).

По величине наименьшего изменения пористости определяют оптимальную скорость резания данной заготовки с покрытием. . Изобретение осуществляется следующим образом.

Методом газопламенного напыления наносят нэ заготовку (фиг. 3) покрытие толщиной 2,5 мм из порошка ПГ-10Н-01 (ТУ

48-4206-158-82}, Для получения более точных результатов проводят при серии испытаний. Определяют пористость покрытия по трем заготовкам. Она составляет 23,5 . Изготовляют из каждой заготовки по пять образцов (фиг. 4). Обработку производят на станке мд. 1Д11 резцом с механическим креплением пластины иэ киборита, Режимы резания и геометрические параметры режущей части инструмента: S=0,15 мм/o6;

t=0.7 мм; y=-15О; a=10; rp =40О; pt»15О

)i 00» . !доп.=0,3 мм. Скорость резания выбирают ориентировочно по априорной информации с учетом технических возможностей станка: Ч1=55 мlмин; Ч2=69,3 мlмин; Чз=88 м/мин; V<=110 м/мин; Vs=132 м/мин, После обработки пористость, определяемая для каждой скорости по трем образцам, составляет: П1=16,5%; Пр=16,7%;

Пз=19.3%; П4=17,2%: П5=15,0%. Разница пористости; П1=23,5 — 16,5=7,0 : П2=23,5—

16,7=6,8%: Пз=23.5 — 19,3=.4,2 ; Па=23.517,2=6,3%: П5=23,5-15,0=8,5%. 3а оптимальную скорость принимают скорость резания Чз=88 м/мин. Применение предлагаемого способа определения оптимальной скорости резания позволяет сократить трудоемкость ее определения, добиться повышения качества при резании заготовок с покрытием за счет минимального изменения их эксплуатационных свойств.

Формула изобретения

Способ определения оптимальной скорости резания, включающий выбор исходного параметра процесса резания, проведения стандартных испытаний, о тл ич а ю шийся тем, что, с целью сокращения трудоемкости и повышения качества при резании деталей с покрытием. в качестве исходного параметра принимают пористость

174В956

V, V V(Y )

Фиг f

Составитель Л.Полонский

Редактор И.Ванюшкина Техред M.Моргентал Корректор Н Тупийа

Заказ 2550 Тираж Подписное

ВНИИПИ Государственного комитета bio изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101