Способ контроля состояния режущего инструмента

Иллюстрации

Показать всеРеферат

Использование: контроль состояния режущего инструмента. Сущность: регистрируют сигнал акустической эмиссии в процессе обработки детали инструментом. Анализ проводят по изменению во времени характеристик сигнала акустической эмиссии.2 ил.

СОЮЗ СОВЕТСКИХ .СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

1t 032

ГОСУДАPСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

IE/(ö,ф.,)

0 l j-. (21) 4750889/08 (22) 03.07.89 (46) 23.07.92. Бюл, N 27 (71) Киевский политехнический институт им.

50-летия Великой Октябрьской социалистической революции (72) В,А.Остафьев (SU), Ян Жижка (CS), T.P.Êëî÷êî (SU) и M,È.Ëóêàí÷åâcêèé (BG) (56) Заявка Японии № 57-34062, кл. В 23 0 17/00, опублик, 21.07.82.

Заявка Японии ¹ 52-163861, кл. В 23 0 15/007, опублик, 16.12.81.

Изобретение относлтся к области станкостроения и может быть лспользовано для определения износа режущего инструмента и обрабатываемости материалов в условиях автоматизированного процесса механообработки.

Известен способ контроля состояния . режущего инструмента, основанный на зависимости усиления вибрации инструмента от его износа, предусматрлвающий опреде. ление износа по частотной составляющей сигнала вибраций (1-10 кгц), причем до-. стижение величийы допустимого износа определяют по превышению величины уровня высокочастотной составляющей.

Недостатком этого способа является низкая точность контроля состояния режущего инструмента, так как превышение заданной величины составляющей сигнала вибрации в низкочастотном диапазоне может быть обусловлено шумами технологической системы инструмента.

Наиболее близким к предлагаемому является способ контроля состояния режущего инструмента, заключающийся в определении степени износа режущей

5U 1748995 А1 (54) СПОСОБ КОНТРОЛЯ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА (57) Использование: контроль состояния режущего инструмента. Сущность: регистрируют сигнал акустической эмиссии в процессе обработки детали инструментом.

Анализ проводят по изменению во времени характеристик сигнала акустической эмиссии.2 ил, кромки инструмента по амплитуде и частоте влбраций, регистрируемых датчиком вибраций путем интегрирования усиленных сигналов и сравнения их в компараторе устройства, осуществляющего способ. Суммарную,энергию вибраций за определен ный интервал времени сравнивают с установленной величиной, причем превышение последней на определенную величину регистрирует допустимую величину износа.

Недостатком этого способа является также низкая точность контроля состояния инструмента в процессе резания;

Цель изобретения — повышение точности контроля состояния режущего инструмента.

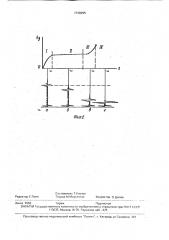

На фиг.1 дана блок-схема устройства реализации способа; на фиг.2 — эп юры зависимости кепстра сигнала акустической эмиссии от состояния процесса резания.

Способ контроля состояния режущего инструмента осуществляют по схеме, представленной на фиг,1. Преобразователь 1 акустической эмиссии, в качестве которого используют широполосный нерезонансный

1748995 щи совокупности паласовых фильтров 6,1..., 20

4"2 5 пьезоэлектрический и реобрззавател ь, устанавливают, например, на реэцедержателе режущего инструмента 2, контактирующего с обрабать1ваемсй заготовкой 3, Сигнал акустической эмиссии, возникающей в зоне резания и распространяющейся в инструменте 2. усиливают усилительным комплексом, состоящим из предварительного усилителя 4 и усилителя 5. Регистрируемый диапазон частот 0,5 — 1,5 Мгц является наиболее информативным для определения состояния режущего инструмента, поскольку он характеризует физические процессы, прорех гдя@ие в результате резания на уровне макро- и микроструктурных изменений кристаллических решеток материалов пары инструмент — деталь, .Фильтрацию усиленного сигнала широкополосного преобразователя 1осуществляютпри помо6.N, которые и оз вол я ют исследовать, сигнал в различных поддиапззанах частот, При этом возможно исследование как отдельных диапазонов, так и всего широкополосного . спектра сигнала вибраций

Совокупность фильтров 6,1,...6.N подкл очена к блоку 7 быстрого преобразовзния

Фурье (БП Ф), и ричем способ подкл1ачен и я может быть двояким: параллельным либо последовательным с установленным нз Входе блока 7 коммутатором для последовательного on раса каналов блока фильтрации 6,1„.„6,N. Блок 7 осуществляет разложение поступающих сигналов в различных частотных диапазонах на спектральные составляющие. Анализ спектральных составляющих недостаточно эффективен при диагностике состояния режущей кромки инструмента, поскольку регистрация изменения ширины спектра, амплитуды составляющих в зависимости от изменения состояния процесса резания приводит к погрешностям работы устройства, реализующего контроль состояния режущего инструмента, Поэтому точность работы повышает анализ параметров функции кепстра сигнала акусти вской эмиссии. Кепстр представляет собой функцию логарифма спектра мощности исследуемого сигнала.

Для определения параметров кепстра сигнала акустической эмиссии процесса механообработки блок 7 БПФ подключа от к блоку 8 логарифмирования. Вьасодной сигнал блока 8 представляет собой кепстр исследуемого сигналз, ко-орый поступает для последующих изменeíèé режимов резания в стойку ЧПУ металларежущего станка. Г!оскольку изменение -.остояния процесса механообработки влечет за собой изменение параметров сигнала акустической эмиссии, то компонента сигнала кепстра, представленная пиком функции (фиг,2), изменяет свои параметры в соответствии с ростом износа ре>кчщей кромки инструмента, характеристикой обрабзтываемости материала заготоВки, наличием сколов и поломок режущей кромки инструмента, Так как рост изнашивания инструмента характеризует расширение спектра акустической эмиссии в сторону низких частот, происходит смешение пика функции кепстрз по оси "Время., мс" влево (фиг.2e), огда как в начале резания до момента Окончания приработки режущего инструмента пик кеп стра

5 смещается вправо (фиг,2a} па сравнени|о с периодом нормального изнашивания режущеи кромки (фиг.2б). Состояние поломки режущей кромки инструмента характеризует резкое увеличение пика функции непосредственно перед выкрашиванием режущей кромки, что характеризует напряжения в режущем клине. В момент поломки пик функции кепстра исчезает (фиг.2г}. Таким образом, функция кепстрз сигнала акусти5 ческой эмиссии позволяет определить состояние режущего инструмента в процессе резания.

Г! р и м е р. В качестве широкополосного пьезоэлектрического преобразователя 1 акугтической эмиссии можно использовать, например, датчик марки DUNEGAN/ENDEVC0

Р807В, В качестве усилительного комплекса можно использовать, например, широкополосный усилитель высокочастотных сигналов У3-29, либо разрабзты ваемый предусилитель с усилителем с комплексным коэффициентом усиления 60 дБ. Совокупность паласовых фильтров 6.1„.,6,N может быть реализована, например, на базе филь0 тров Чебышева. Функции блока 7 БПФ и блока 8 логарифмирования могут быть осуществлены на основе программируемых компьютеров, например, можно использовать ЭВМ типа "Электроника — 60 M". При

5 этом на входе 3ВМ должно быть предусмотрено устройство сопряжения блока 7 с системой регистрации .аналоговых электрических сигналов, характеризующих параметры акустической эмиссии инстру0 мента.

Таким образом, устройство сопряжения входит в состав блока 7 БПФ и Выполнение его может быть осуществлено на основе

АЦП (аналого-цифровых преобразователей).

5 При этом число каналов устройства сопря)кения cooTBPTGTB BT числу фильтров G.N (B случае параллельного ввода поддизпазанов регистрируемого сигнала акустической эмиссии), Выходы блока 8 логарифмирования в случае использования системы В авто1748995 матизированном процессе механообработки подключают к стойке ЧПУ металлорежущего станка, На фиг,2 представлены эпюры кепстра сигнала акустической эмиссии, соответству- 5 ющие состоянию режущей кромки проходного резца, отраженной стойкостной характеристикой "Износ, Ьэ — Время, t ", где пз — величина износа по заданной грани.

Эксперименты проведены на станке 10

ТПК вЂ” 125 BM.

Геометрия проходного токарного резtp== 60î = $0î g ==y 8î режущей пластины Т15! 6, Материал обрабатываемой заготовки Ст. 45, диаметр 50 15 мм, Частота вращения шпинделя и = 800 об/мин; подача S = 8 мм/мин; глубина резания t = О, 3 мм. Резание осуществлялось при отсутствии СОТС (смазочно-охлаждающей технологической среды), 20

Положение пика функции кепстра (фиг.2а) (Ь з = О, соответствует началу резания) принято в качестве отсчетного. Стадия нормального износа резца (фиг.2б) характеризуется смещением пика по оси абс- 25 цисс от.отсчетного положения на Л= 15Я,, При достижении предельно допустимого износа (пз = 0,8-0,85 мм) и к кепстра смещен почти на 60;(, в сторону нулевого отклика системы (фиг.2в). Состояние поломки инструмента (фиг.2г) характеризуется резким увеличением пика функции кепстра непосредственно перед выкрашиванием режущей кромки, в 4омент поломки пик кепстра исчезает. П реимуществом предла гаемого способа контроля состояния режущего инструмента по сравнению с известным является повышение точности контроля. поломки, предельно допустимого износа, момента окончания приработки режущего инструмента в 1,4 раза в условиях автоматизированного производства.

Формула изобретения

Способ контроля состояния режущего инструмента, включающий регистрацию и анализ сигнала акустической эмиссии в процессе обработки детали инструментом, о тл ичаю щийся тем,что,сцельюповышения точности контроля, анализ производят по изменению во времени характеристик кепстра си" íàëà акустической эмиссии, 1748995

Составитель Т. Клочко

Техред M.Mîðãåíòàë Корректор Q.Öèïëe

Редактор Е.Папп

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101

Заказ 2552 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открыгиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4!5