Теплообменник

Иллюстрации

Показать всеРеферат

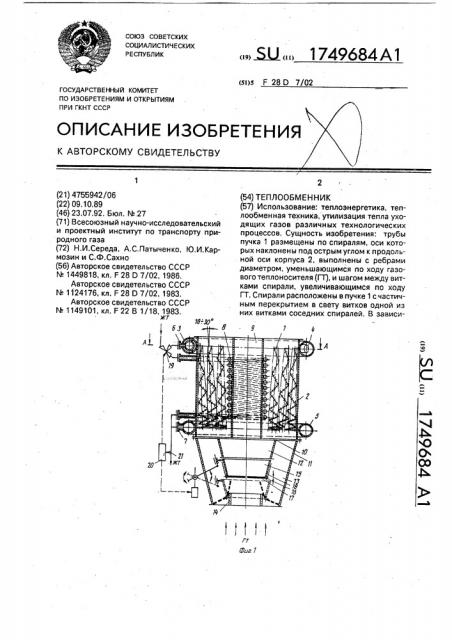

Использование: теплоэнергетика, теплообменная техника, утилизация тепла уходящих газов различных технологических процессов. Сущность изобретения: трубы пучка 1 размещены по спиралям, оси которых наклонены под острым углом к продольной оси корпуса 2, выполнены с ребрами диаметром, уменьшающимся по ходу газового теплоносителя (ГТ), и шагом между витками спирали, увеличивающимся по ходу ГТ. Спирали расположены в пучке 1 с частичным перекрытием в свету витков одной из них витками соседних спиралей. В зависи; У Ё XI N ЧЭ О 00 4

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 F 28 D 7/02

1УЩ

lit ll гт юг 7

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯ (21) 4755942/06 (22) 09.10.89 (46) 23.07.92. Бюл. ¹.27 (71) Всесоюзный научно-исследовательский и проектный институт по транспорту природного газа (72) H.È.Ñåðåäà, А.С,Патыченко, Ю.И.Кармозин и С.Ф.Сахно (56) Авторское свидетельство СССР

¹1449818,,кл. F 28 0 7/02, 1986, Авторское свидетельство СССР

¹ 1124176, кл. F 28 0 7/02, 1983.

Авторское свидетельство СССР

¹1149101,,кл,,F 22 В 1/18, 1983. жт

„„Я „„1749684 А1 (54) ТЕПЛООБМЕННИК (57) Использование: теплоэнергетика, теплообменная техника, утилизация тепла уходящих газов различных технологических процессов. Сущность изобретения; трубы пучка 1 размещены по спиралям, оси которых наклонены подострым углом к продольной оси корпуса 2, выполнены с ребрами диаметром, уменьшающимся по ходу газового теплоносителя (ГТ), и шагом между витками спирали, увеличивающимся по ходу

ГТ. Спирали расположены в пучке 1 с частичным перекрытием в свету витков одной из них витками соседних спиралей. В зависи1749684 мости от требуемой величины теплосъема жидкостный теплоноситель распределяется между вертикальным трубным пучком 1 и теплообменной поверхностью 8. Снаружи трубы пучка 1 и теплообменная поверхность

8 омываются ГТ. Максимальный теплосъем достигается при размещении конического патрубка 11 в верхнем положении, при коИзобретение относится к теплообменной технике, а именно к газожидкостным теплообменникам, и может найти применение для утилизации тепла уходящих газов различных технологических процессов.

Известна теплообменная поверхность из оребренных змеевиков труб, разделенных на участки в постоянным шагом витков, изменяющимся от (1,2 — 1,3)d до (1,6 — 1,8)d, где d — диаметр труб от участка к участку, а постоянный шаг ребра имеет только в пределах своего участка с изменением его от участка к участку пропорционально шагу витков труб, К недостаткам данного устройства относятся недостаточно эффективное использование поверхности нагрева из-за необусловленного какой-либо закономерностью изменения шага витков и соответствующего шага ребер, в то время как один из основных факторов, определяющих интенсивность теплообмена — температурный напор, по длине теплообменника изменяется по экспоненте; значительное аэродинамическое сопротивление теплообменника изза постоянного по его длине диаметра витков труб.

Известно также теплообменное устройство, содержащее многостворчатые шиберы, укрепленные в рамах, две из которых . установлены на входе в окно под углом к потоку, а другие на входе потока в теплообменные секции, при этом каждая створка шиберов установлена с возможностью поворота относительно оси, расположенной в плоскости рамы, К недостаткам данного устройства относятся значительное аэродинамическое сопротивление теплообменника из-за загромождения клапанами даже в открытом положении всего поперечного сечения канала газового теплоносителя; недостаточная эксплуатационная надежность устройства из-за возможности случайно-о аварийного полного перекрытия сечения перед теплообменником и наличия приводных шиберов в обогреваемой зоне.

45 тором поворотные заслонки 16 перекрывают доступ ГТ в центральную трубу 9, открывая доступ к пучку 1. Минимальный теплосъем достигается при размещении конического патрубка 11 в нижнем положении, при котором открыт доступ ГТ в трубу

9. 2 з.п. ф-лы, 2 ил .

Наиболее близким к предлагаемому является теплообменник, преимущественно котел-утилизатор, содержащий вертикальный цилиндрический корпус с нижним и верхним патрубками соответственно подвода и отвода греющей среды и обечайку с открытыми верхним и нижним торцами, соосно установленную в корпусе с образованием кольцевого зазора, в котором размещена поверхность теплообмена, выполненная в виде шнека из плотно скрепленных между собой пластин, образующих винтовую полость для циркуляции нагреваемой среды, разделенную на паралелльные винтовые каналы, тангенциально подключенным к корпусу патрубком подвода греющей среды и с установленной в зоне нижнего торца регулирующей заслонкой, Недостатками известного устройства являются большая удельная металлоемкость на единицу тепловой мощности теплообменника из-за неэффективнного для теплообмена режима продольного обтекания гладких труб; малоэффективное использование всей поверхности нагрева из-за одинаковых по длине теплообменника геометрических характеристик и, следовательно, неравномерной теплонапряженности труб; недостаточная экономичность из-за узкого диапазона и большой крутизны кривой регулирования теплосъема вследствие использования только шиберного регулирования теплопроизводительности; пониженная эксплуатационная надежность из-за наличия приводного вала регулирующей заслонки в обогреваемой зоне; большое аэродинамическое сопротивление теплообменника из-за многократных поворотов газового теплоносителя и постоянного расположения заслонки в центре потока; недостаточная эксплуатационная надежность из-за неравномерности распределения теплоносителя по трубам, вызывающая наличие тепловой и гидравлической развертки по поверхности нагрева, различную степень тепловых деформаций труб и дополнительные температурные напряже1749684 ния в местах соединения труб между собой и с камерами.

Цель изобретения — устранение указанных недостатков, а именно интенсификация теплообмена и повышение надежности, Указанная цель достигается тем, что в устройстве теплообменника, содержащем вертикальный корпус с центральной газоотводящей трубой и навитой вокруг последней теплообменной поверхностью, подключенной к патрубкам подвода и отвода нагреваемой среды, а также патрубками подвода и отвода греющего газа и газораспределительным устройством, вертикал ьным трубным пучком с входным верхним и выходным нижним коллекторами соответственно подвода и отвода нагреваемой среды, теплообменная поверхность размещена с образованием кольцевого зазора со стенкой корпуса, трубы пучка размещены по gp спиралям, оси которых наклонены под острым углом к продольной оси корпуса, выполнены с ребрами диаметром, уменьшающимся по ходу греющего теплоносителя и шагом между витками спирали, увеличивающимся по ходу греющего теплоносителя, при этом спирали расположены в пучке с частичным перекрытием в свету витков одной из них витками соседних спиралей, патрубок подвода греющего газа gp выполнен коническим и подключен к днищу корпуса большим основанием конуса, газорасп ределительное устройство выполнено в виде соосно установленных на входе и выходе конического патрубка соответствен- 35 но цилиндрического упора и полой конической перегородки, между которыми размещен с возможностью вертикального перемещения запорный элемент, причем перегородка установлена с образованием 4р кольцевого канала со стенкой патрубка, а запорный элемент выполнен в виде полого конуса с закрепленными на меньшем основании, обращенном в сторону упора, поворотными заслонками, причем ребра труб 45 выполнены с высотой и расположены с шагом, соответственно уменьшающейся и увеличивающимся по ходу греющего газа, а входной коллектор выполнен в виде торообразной камеры со штуцером, внутри кото- 50 рой кон центрично размещен подключенный к последнему перфорированный трубопровод, выполненный из двух симметричных секций, разделенных на участки, диаметры перфораций каждого из ко- 55 торых и диаметры каждого. участка секций выполнены увеличивающимися по ходу движения нагреваемой среды, а торцы крайних секций скошены.

Использование теплообменных труб в пучке в виде с частичным перекрытием в свету витков одной из них витками соседних спиралей позволяет, даже при небольших поперечных по сравнению с продольными размерами теплообменника и общем параллельном движении теплоносителей, организовать эффективный для теплообмена режим поперечного обтекания оребренных и расположенных в шахматном порядке труб. При таком расположении труб обеспечивается компактность поверхности нагрева, сложнйй многократный перекрестный противоток теплоносителя и полная компенсация тепловых деформаций труб, Этим достигается значительное увеличение коэффициента теплопередачи при одновременном снижении габаритов и массы на единицу тепловой мощности теплообменника и тем самым обеспечивается интенсификация теплообмена, а также повышение его эксплуатационной надежности.

При противоточной схеме движения теплоносителей температурный напор по поверхности нагрева увеличивается по ходу движения греющего теплоносителя вследствие уменьшения температурного перепада между греющей и тепловоспринимающей средой. Поэтому применение в теплбобменнике обратного температурному напору уменьшения по ходу газового теплоносителя диаметра витков спиралей и увеличения шага между спиралями, а также уменьшения высоты ребер и увеличения шага между ребрами на трубах в направлении движения греющего теплоносителя позволяет обеспечить равномерную теплонапряженность труб по длине теплообменника, эффективное использование всей поверхНости нагрева, снижение габаритов и массы теплообменника на единицу тепловой мощности.

Расположение спиралей теплообменных труб под острым углом к продольной оси теплообменника с уменьшением загромождения центральной части поперечного сечения по ходу газового теплоносителя смещением витков спиралей от центра к периферии теплообменника обеспечивает интенсивную турбулизацию газового теплоносителя, аффективный теплообмен, умень-. шает аэродинамическое сопротивление и снижает удельную металлоемкость на единицу тепловой мощности теплообменника за счет постепенного уменьшения скорости в ядре потока газов и по ходу их движения, причем теплосъем по длйне теплообменника сохраняется постоянным, поскольку уменьшение коэффициента теплопередачи

1749684 по ходу газов комПенсируется ростом температурного напора.

Использование для регулирования теплосъема в дополнение к газораспределительному устройству комбинированной поверхности нагрева, состоящей иэ оребренной и гладкотрубной частей в сочетании с газораспределительным устройствбм обеспечивает существенное улучшение регулировочных характеристик теплообменника, поскольку в зависимости оттребуемой величины теплосъема поток жидкостного теплоносителя регулирующим трехходовым клапаном по управляющему сигналу преобразователя датчика выходной температуры жидкости распределяется между оребренными и гладкими трубами, удельный теплосъем которых различается на порядок, что позволяет значительно расширить диапазон и уменьшить крутизну кривой регулирования в отличие от обычного регулирования поворотными заслонками и тем самым повысить экономичность и надежность работы теплообменника.

Применение газораспределительного устройства, выполненного в виде соосно установленных на входе и выходе конического патрубка соответственно цилиндрического упора и полой конической перегородки, между которыми размещен с возможностью вертикального перемещения запорный элемент, причем перегородка установлена с образованием кольцевого канала со стеной патрубка, а запорный элемент выполнен в виде полого конуса с закрепленными на меньшем основании, обращенном в сторону упора, поворотными заслонками позволяет отказаться от вращающихся приводных валов в обогреваемой зоне, выравнять скорости газов по сечению и уменьшить загромождение канала газового теплоносителя, исключить возможность случайного полного перекрытия канала перед теплообменником, тем самым уменьшить аэродинамическое сопротивление и повысить эксплуатационную надежность теплообменника.

Использование в теплообменнике входного коллектора, выполненного в виде торообразной камеры со штуцером, внутри которой концентрично размещен подключенный к последнему перфорированный трубопровод, выполненный из двух симметричных секций, разделенных на участки, диаметры перфораций каждого из которых и диаметры каждого участка секций выполнены увеличивающимися по ходу движения нагреваемой среды, а торцы крайних секций скошены, позволяет отказаться от металлоемких трубных досок и обеспечить компен5

15 теплоносителя по теплообменным трубам

55 сациви напряжений тепловых деформаций поверхности нагрева при любых режимах работы за счетминимального количества точек присоединения труб к камерам, уменьшить загромождение канала газового теплоносителя и аэродйнамическое сопротивление, снизить тепловую и гидравлическую разверку по теплообменным трубам, обеспечить равномерную теплонапряженность, эффективное использование всей поверхности нагрева, интенсификацию теплообмена и повышение эксплуатационной надежности теплообменника за счет равномерного распределения жидкостного

На фиг.1 схематически изображен предлагаемый теплообменник; на фиг.2 — разрез

А-А на фиг.1.

Устройство содержит вертикальный корпус 2 с центральной газоотводящей трубой 9 и навитой вокруг последней теплообменной поверхностью 8, подключенной к патрубкам подвода и отвода нагреваемой среды, вертикальный трубный пучок 1, газораспределительное устройство 10, выполненное в виде соосно установленных на входе и выходе конического патрубка 11 соответственно цилиндрического упора 14 и полой конической перегородки 12, между которыми размещен с возможностью вертикального перемещения запорный элемент

15, причем перегородка установлена с образованием кольцевого канала 13 со стеной патрубка, а запорный элемент выполнен в виде полого конуса с закрепленными на меньшем основании, обращенном в сторону упора, поворотными заслонками 16. Входной коллектор 3 выполнен в виде торообразной камеры со штуцером 6, внутри которого концентрично размещен подключенный к последнему перфорированный трубопровод 4, выполненный из двух симметричных секций, разделенных на участки, диаметры перфораций каждого из которых и диаметры каждого участка секций выполнены увеличивающимися по ходу движения нагреваемой среды, а торцы крайних секций скошены.

Теплообменник работает следующим образом.

В зависимости от требуемой величины теплосъема жидкостный теплоноситель (ЖТ) через регулирующий трехходовой клапан 19, управляемый сигналом от преобразователя 20 датчика 2 выходной температуры ЖТ, распределяется между оребренными и гладкими трубами пучка, протекая через которые ЖТ, в зависимости от назначения теплообменника, нагревается или охлаждается и поступает в выходную

1749684

10 минимума, вначале увеличивается доля ЖТ, поступающего в гладкотрубную часть пучка, 15 а затем при достижении полного перепуска

40

50

55 камеру 5, откуда ЖТ выводится через патрубок 7.

В оребренные трубы пучка ЖТ подается через патрубок 6; входную камеру 3, внутренний перфорированный трубопровод 4.

Снаружи теплообменные трубы омываются газовым теплоносителем (ГТ), который, проходя через межтрубное пространство, отдает или получает тепло от

ЖТ, проходящего по трубам.

Регулирование теплосъема в теплообменнике осуществляется в два этапа — при уменьшении теплосъема от максимума до

ЖТ, в обвод оребренной части пучка, по гладким трубам управляющим сигналом преобразователя 20 включается газораспределительное устройство 10, которое обеспечивает дальнейшее уменьшение теплосъема до минимума.

При увеличении теплосъема от минимума до максимума регулирование осуществляется в обратном порядке — вначале работает газораспределительное устройство 10, а затем ЖТ постепенно начинает подаваться в.оребренные трубы пучка до достижения полного прекращения подачи

ЖТ в гладкие трубы.

Газорасп ределительное устройство работает следующим образом.

Максимальный теплосъем в теплообменнике достигается при размещении запорного элемента в верхнем положении, в котором лепестки 17 поворотных заслонок

16 под действием сил тяжести перекрывают сечение полой конической перегородки 12 газораспределительного устройства 10, через который осуществляется доступ ГТ в центральную газоотводящую трубу 9, а лепестки 18 находятся в поднятом положении, открывая доступ ГТ через кольцевой канал

13 газораспределительного устройства к теплообменным трубам.

Минимальный теплосъем в теплообменнике достигается при размещении запорного элемента в верхнем положении, в котором лепестки 17 поворотных заслонок поджимаются цилиндрическим упором 14 к стенкам запорного элемента 15, а лепестки

18 при этом перекрывают доступ ГТ по кольцевому зазору 13 к теплообменным трубам.

Перемещение запорного элемента осуществляется приводом по управляющему сигналу преобразователя 20.

Применение предлагаемого устройства позволяет увеличить теплосъем на единицу объема и массы теплообменника; обеспе20

30 чить эффективное использование всей поверхности нагрева за счет получения равномерной теплонапряженности труб по длине теплообменника; повысить экономичность путем улучшения регулировочных характеристик; уменьшить аэродинамическое сопротивление; повысить эксплуатационную надежность за счет обеспечения тепловых деформаций и исключить тепловой и гидравлической развертки по поверхности нагрева.

Внедрение указанного устройства планируется на блочно-комплектных газотурбинных электростанциях ЭГ-2500 и находится на стадии разработки рабочей конструкторской документации.

Экономический эффект от внедрения предлагаемого устройства ориентировочно составляет 26,0 тыс,руб. в год на один теплообменник тепловой мощностью 1 МВт.

Формула изобретения

1. Теплообменник, содержащий вертикальный корпус с центральной газоотводящей трубой и навитой вокруг последней теплообменной поверхностью, подключенной к патрубкам подвода и отвода нагреваемой среды, а также патрубками подвода и отвода греющего газа и газоперепускающим устройством, отличающийся тем, что, с целью интенсификации теплообмена и повышения надежности, он снабжен вертикальным трубным пучком с входным верхним и выходным нижним коллектором соответственно подвода и отвода нагреваемой среды, теплообменная поверхность размещена с образованием кольцевого зазора со стенкой корпуса, трубы пучка размещены по спиралям, оси которых наклонены под острым углом к продольной оси корпуса, выполнены с ребрами диаметром, монотонно уменьшающимся по ходу греющего теплоносителя, и шагом между витками спирали, увеличивающимся по ходу греющего теплоносителя, при этом спирали расположены в пучке с частичным перекрытием в свету витков одной из них витками соседних спиралей, патрубок подвода греющего газа выполнен коническим и подключен к днищу корпуса большим основанием корпуса, газораспределительное устройство выполнено в виде соосно установленных на входе и выходе конического патрубка соответственно цилиндрического упора и полой конической перегородки, между которыми размещен с возможностью вертикального перемещения запорный элемент, причем перегородка установлена с образованием кольцевого канала со стенкой патрубка, а запорный элемент выполнен в виде полого конуса с закрепленными на меньшем осно1749684

12 вании, обращенными в сторону упора, поворот н ы ми заслон ка ми.

ЖН Рыг. 2

Составитель Н, Середа

Техред М.Моргентал Корректор О. Кундрик

Редактор Е. Папп

Заказ 2586 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,, 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

2. Теплообменник по п.1, о т л и ч а юшийся тем, что ребра труб выполнены с высотой и расположены с шагом, соответственно уменьшающейся и увеличивающимся по ходу греющего газа, 3. Теплообменник по п.1, о т л и ч а юшийся тем, что входной коллектор выполнен ь виде торообразной камеры со штуцером, внутри которой концентрично подключенный к последнему перфорированный трубопровод, выполненный из двух симмет5 ричных секций, разделенных на участки, диаметры перфораций каждого из которых и диаметры каждого участка секций выполнены увеличивающимися по ходу движения нагреваемой среды, а торцы крайних секций

10 скошены.