Способ изготовления отражателя

Иллюстрации

Показать всеРеферат

Использованиеоптическое приборостроение , технология изготовления оптической поверхности зеркал. Сущность изобретения: формообразование подложки с вогнутой формой рабочей поверхности, соответствующей форме оптической поверхности отражателя, герметичное закрепление отражающего слоя по краю подложки, откачка воздуха из пространства между подложкой и отражающим слоем до прилегания слоя к подложке, герметизация канала откачки. В качестве материала отражающего слоя используется металлическая пленка После герметизации канала откачки производят раскатку пленки поверхности подложки с одновременным или последующим полированием Пленки 1 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 G 02 В 5/08

ГОСУДАРСТВЕННЫИ КОМИТЕТ

IlO ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4777057/10 (22) 02.01.90 (46) 23.07.92. Бюл. N. 27 (71) Научно-производственное объединение

"Астрофизика" (72) З.И.Ашурлы, В.Ф.Гусынин, А,И.Соловьев и С.А.Филин (56) Авторское свидетельство СССР

¹.1303962, кл. G 02 B 5/10, 1987.

Патент США

N. 4035065, кл. 350-310, 1977. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ОТРАЖАТЕЛ,Я . (57) Использование: оптическое приборостроение, технология изготовления оптичеИзобретение относится к оптическому приборостроению, в частности к технологии изготовления отражателей, используемых, например, в качестве концентраторов солнечной энергии, а также в оптических и лазерных устройствах различного назначения.

Известен способ изготовления стеклянного пленочного зеркала. заключающийся в наложении пленки иэ оптического стекла на технологическую оправу, выполненную из материала. образующего согласованный спай с материалом пленки, совместном нагревании технологической оправы и плейки до образования жидкой стеклянной пленки, формовании из пленки оптической поверхности заданной кривизны путем создания перепада давления на поверхности пленки и (или) электростатическими силами, последующем охлаждении технологической оправы и пленки до затвердевания последней и!

Ж«, 1749880 А1

2 ской поверхности зеркал; Сущность изобретения: формообразование подложки с вогнутой формой рабочей поверхности, соответствующей форме оптической повер хности отражателя, герметичное закрепление отражающего слоя по краю подложки, откачка воздуха из пространства между подложкой и отражающйм слоем до прилегания слоя к подложке, герметизация канала откачки. "В качестве материала отражающего слоя используется металлическая пленка. После герметизации канала откачки производят раскатку пленки поверхности подложки с одновременным или последующим полированйем пленки. 1 ил, . нанесении на пленку зеркального слоя. При этом фоомование осуществляют на формовочной оправе, установленной внутри тех, нологической оправы и выполненной из . материала, несмачиваемото жидкой стеклянной пленкой и имеющего коэффициент термического расширения меньший, чем у матвриала пленки, а после,затвердевания пленку отделяют от технологической оправы и закрепляют на рабочей оправе, выполненной иэ материала с коэффициентом термического расширения, равным коэффициенту термического расШирения материала пленки.

Однако известный способ не позволяет получать оптическую поверхность зеркала заданной кривизны с высокой точностью, что является неприемлемым для эффективной работы зеркал, работающих в условиях высокоэнергетических нагрузок и высоких температур. Кроме того, зеркало требует на1749880 несения на пленку зеркального слоя, например, вакуумным напылением, что требует спецоборудования и применения дорогостоящего материала для зеркального покрытия, Стеклянное пленочное зеркало является непрочным, что вызывает определенные трудности при транспортировке и эксплуатации. Технологический процесс изготовления такого зеркала является черезвычайно сложным, требует наличия специальных приспособлений и нагревания зеркала при высокой температуре в спецпечах, а создание светового пятна с угловым радиусом в 30 требует электростатической коррекции зеркала в течение всего времени его эксплуатации, что вызывает повышенный расход электроэнергии и усложнение конструкции зеркала. Все вышеперечисленные факторы существенно снижают эффективность работы зеркала, снижают его КПД, значительно увеличивают его стоимость при одновременном сниженйи его йадежности.

Наиболее близким к предлагаемому по технической сущности является способ изготовления отражателя, заключающийся в формообразовании подложки с вогнутой формой рабочей поверхности, соответствующей форме оптической поверхности отражателя, нанесении связующего на отражающий слой, герметичном закреплении отражающего слоя по краю подложки, откачки воздуха из пространства между подложкой и отражающим слоем до прилегания слоя к подложке, герметизации канала откачки и отверждении связующего при нагревании, Однако существенным недостатком известного способа является невысокая точность формообразования отражающего слоя вследствие флуктуаций по толщине защитного стеклянного слоя, нанесенного на отражающий слой, слоя-связующего в результате его неравномерного йайесения и высыхания при нагревании, это является неприемлемым для эффективной работы отражателя, работающего в условиях высокоэйергетических нагрузок и высоких температур. Кроме того, отражающий слой в известном способе получают напылением с использованием дорогостоящих вакуумных установок, а отверждение связующего требует специального нагревательного оборудования, что значительно удорожает изготовление . отражателя, Стекло, используемое в качестве защитного слоя для Отражающего слся, отличаЕтСЯ малым удлинением по сравнению с металлами, например алюминием и его сплавами, что делает невозможным изготовление по известному способу отражателей с наиболее широко применяемыми радиусами кривизны 0,5 — 2 м, так как в этом случае необходима высокая степень деформации

5 стекла, которая значительно превысит его предел разрушения.

Целью изобретения является повышение точности изготовления оптической поверхности отражателя, 10 Для этого согласно способу изготовления отражателя, заключающемуся в формообразовании подложки с вогнутой формой рабочей поверхности, соответствующей форме оптической поверхности отражателя, 15 герметичном закреплении отражающего слоя по краю подложки, откачки воздуха из пространства между подложкой и отражающим слоем до прилегания слоя к подложке, герметизации канала откачки, в качестве

20 материала отражающего слоя используется металлическая пленка, а после герметизации канала откачки производят раскатку пленки ло поверхности подложки в течение

1-10 мин, числе оборотов инструмента 1 — 10

25 об/мин, числе двойных ходов инструмента

"Ф

5 — 10 мин и удельном давлении на инструмент 10 — 1000 г/см. с одновременным или

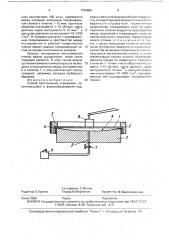

2 последующим полированием пленки, Для реализации способа формообразу30 ют рабочую поверхность, например, из стекла марки К-8 заданной кривизны, например. методом шлифования алмазным кругом с последующей асферизацией малым инструментом. Осуществляют наложение металли35 ческой пленки 1, например алюминиевой, толщиной 1 мм рабочей стороной на технологическую оправу 2 и размещают пленку в технологической оправе нерабочей стороной на криволинейную рабочую поверх40 ность А подложки 3. Герметизируют по краю рабочей поверхности А подложки 3 металлическую пленку 1 с помощью, например, прижимного резинового кольца 4. Производят откачку воздуха из пространства между под45 ложкой 3 и металлической пленкой 1 через канал 5 откачки, например форвакуумным насосом 6 до прилегания пленки к подложке. Осуществляют геметизацию канала 5 откачки,. например, с помощью

50 вакуумплотного крана 7, обеспечивая тем самым поддержание постоянного вакуума в пространстве между металлической пленкОЙ 1 и подложкой 3, Осуществляют раскатку с одновремен55 ным полированием рабочей поверхности металлической пленки 1 инструментом 8, представляющим собой, например, сепаратор диаметром 130 мм со свободно-вращающимися самоустанавливающимися стальными шариками диаметром 5 мм, об1749880

Составитель С.Филин

Техред М,Моргентал

Редактор О.Хрипта

Корректор M,Màêcèìèøèíeö

Заказ 2596 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 щим количеством 160 штук, промежутки между которыми заполнены пекканифольной смолой в течение 1 — 10 мин, при числе оборотов инСтрумента 1-10 об/мин, чиСле двойных ходов инструмента 5 — 10 мин и удельном давлении на инструмент 10 — 1000 г/см . В процессе раскатки с одновремен,2 ным полированием в пространство между инструментом и рабочей поверхностью пленки вводят водный полировальный состав на основе синтетических алмазов, Процесс, полирования металлической пленки можно осуществлять также после операции раскатки, B этом случае водная суспензия алмазного микропорошка не вводится в пространство между инструментом

8 и пленкой 1, а саму раскатанную пленку полируют, например, методом свободного абразива.

Формула изобретения

Способ изготовления отражателя, заключающийся в формообразовании подложки с вогнутой формой рабочей поверхности, соответствующей форме оптической поверхности отражателя, герметичном закреплении отражающего слоя по краю

5 подложки, откачки воздуха из пространства между подложкой и отражающим слоем до прилегания слоя к подложке, герметизации канала откачки, отличающийся. тем. что, с целью повышения точности изготов10 ления оптической поверхности отражателя в качестве материала отражающего слоя используется металлическая пленка, а после герметизации канала откачки производят раскатку пленки по поверхности подложки

15 в течении 1 — 10 мин, числе оборотов инструмента 1 — 10 об/мин, числе двойных ходов инструмента 5 — 10 мин и удельном давлении на инструмент 10 — 1000 г/см с одноврег менным или последующим полированием

20 пленки.