Способ получения оцинкованной стальной полосы

Иллюстрации

Показать всеРеферат

Сущность изобретения: в процессе получения оцинкованной стальной полосы, включающем нагрев стальной полосы до 800-850°С, отжиг, выдержку при 600- 700°С, быстрое охлаждение, цинкование погружением в расплав цинка и старение полосы, стадию быстрого охлаждения от 600-700°С проводят в ванне цинкования путем выдержки в течение времени, не превышающего 1 с, а после цинкования полосу охлаждают до температуры, не превышающей 300°С, и старение проводят путем выдержки при температуре, не превышающей 350°С, в течение 1-3 мин. 1 з.л,ф-лы, 4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 23 С 2!40, 2/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

П й(ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ПАТЕНТУ (21) 4203930/26 (22) 28.12.87 (31) 946817 (32) 29.12.86 (33) US (46) 23.07.92. Бюл. М 27 (71) Расмет КЮ (Fl) (72) Пертти Юхани Сиппола (FI) (56) Авторское свидетельство СССР

М 100057, кл. С 23 С 2/38, 1954.

Металлургия, М 12, 1981, реферат

М 12Д438П. (54) СПОСОБ ПОЛУЧЕНИЯ - ОЦИНКОВАННОЙ СТАЛЬНОЙ ПОЛОСЫ

Изобретение относится к области получения горячих цинковых покрытий на толстой листовой стали.

Цель изобретения — повышение качества стальной полосы.

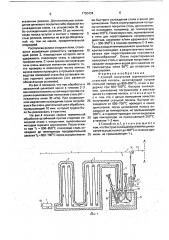

На фиг.1 показана схематически агрегатная линия горячего цинкования; на фиг.2 — предпочтительный вариант выполнения печи для перестаривания, которая установлена после линии цинкования, представленной на фиг.1; на фиг.3 — диаграмма, иллюстрирующая различие между предлагаемым способом и известным; на фиг.4— диаграмма, показывающая цикл нагрева.и охлаждения предлагаемого способа, Позицией 1 на фиг.1 обозначено устройство для очистки полосовой стали от эмульсии для смазки поверхности валков. Позицией 2 обозначена печь для нагрева паласовой стали до температурного интервала A) — A3, позицией 3 — томильная камера, последняя зона 4 которой входит в цинковально-алюминиевую ванну. содержащую тигель 5, В цинковально Ы 1750434 А3 (57) Сущность изобретения: в процессе получения оцинкованной стальной полосы, включающем нагрев стальной полосы до

800 — 850 С, отжиг, выдержку при 600700 С, быстрое охлаждение, цинкование погружением в расплав цинка и старение полосы, стадию быстрого охлаждения. от

600 — 700 С проводят в ванне цинкования путем выдержки в течение времени, не превышающего 1 с, а после цинкования полосу охлаждают до температуры, не превышающей 300 С, и старение проводят путем выдержки при температуре, не превышающей

350 С, в течение 1 — 3 мин. 1 з,п,ф-лы, 4 ил. алюминиевой ванне размещены устройство

6 для охлаждения, аналогичный наконечник

7 для охлаждения течки от томильной камеры до цинковально-алюминиевой ванны, насосная установка 8, предназначенная для циркуляции расплава, и устройство с направляющим валком 9 для направления полосовой стали через цинковально-алюминиевую ванну. Позициями 10 и 11 обозначены газоструйные сопла, а позицией 12 — воздухо-водоструйные. сопла для обдувки полосовой стали. Подвергаемая обработке полосовая сталь обозначена позицией 13.

После очистки стали от эмульсии для смазки поверхности валков стальную полосу нагревают в печи 12, содержащей защитную среду, до температурного интервала

А>-Аэ и отжиг продолжают в томильной камере 3. Газовая среда может содержать от

10 до 25) водорода и от 90 до 757; азота. В последней зоне 4 томильной камеры температуру полосовой стали регулируют до 600 — 700 С перед ее закалкой в цинковально-алюминие1750434 вой ванне, В предпочтительном варианте тигель 5 выполнен из керамического материала и оснащен устройством 6 для охлаждения или теплообменником для предотвращения повышения температуры цинковально-алюминиевой ванны под действием передаваемого полосовой сталью тепла. Расплавленный металл циркулирует с помощью насосной установки 8, снабженный в предпочтительном варианте турбиной из керамического материала так, что расплав ечет равномерно относительно поверхности полосы через отверстия, расположенные по обеим сторонам полосы и вдоль всей ее длины. Таким образом, температура в этот момент в ванне с расплавом остается постоянной, несмотря на большое количество тепла в полосовой стали, причем в.то же самое время влияние закалки расплавленного цинка можно регулировать скоростью потока расплавленного цинка. Когда скорость стальной полосы меняется, то продолжительность цинкования можно держать постоянной путем регулирования положением высоты подъема валков

9. Это регулирование может в соответствии с хорошо известными методами быть достигнуто по существу автоматически в зависимости от скорости полосы.

После ванны для цинкования толщину покрытия регулируют газоструйными соплами 10, Сразу же после такой обработки покрытие из расплавленного цинка под действием струй холодного воздуха быстро эатвердевает, после чего полосовую сталь быстро охлаждают предпочтительно до температуры ниже 350 С с помощью воздухоструйных сопел 12, Положение охлаждающих элементов 11,12 можно устанавливать на различную высоту согласно скорости подачи паласовой стали.

На фиг.2 представлен схематический вид печи для перестаривания, которая расположена над агрегатной линией цинкования, представленной на фиг.1.

Печь для перестаривания обозначена позицией 20. Температура внутри печи колеблется в интервале от 300 до 350 С. Традиционные воздушные сопла, направляющие воздух на полосовую сталь внутри печи 20, обозначены позицией 21. Вентилятор 22 осуществляет циркуляцию воздуха через печь 20 и трубку 23. Позиция 24 обозначает впускное устройство для дымных газов (показанных стрелкой 25), поступающих иэ печи (фиг.1).

Температура дымного газа достигает примерно 600 С, а точное количество дымных газов, необходимых для поддержания требуемой температуры внутри печи 20, обеспечивают традиционные температурные датчики и регуляторы, которые не показаны

10 на фиг,2. Позиции 26-28 обозначают традиционные устройства для охлаждения воздухом, водой и устройство. для дрессировки полосы соответственно, предназначенные. для обработки полосовой стали после перестаривания в печи 20, После охлаждения полосы в устройстве 27 для охлаждения водой температура полосовой стали 13 обычно составляет не более 50 С.

Новизна печи 20, как видно иэ фиг.2, заключается в установке отводящих роликов 30 и направляющего ролика 31, пред. назначенных для центрирования указанной стали 13 во время ее движения за предела15 ми печи.

Одно иэ основных преимуществ предлагаемого способа заключается в том, что проверку и возможную профилактику (очистку) валков печи можно производить в процессе

20 изготовления стали без остановки линии цинкования. Наличие направляющего ролика 31 общеизвестного типа также облегчает эту рабо1у.

Другое главное преимущество, которое

25 имеют ролики 30 и 31 за пределами указанной печи 20, состоит в возможности обеспе- чения охлаждающими устройствами (воздухом или водой) немедленного охлаждения полосовой стали до ее взаимодейстЗО вия с указанными роликами с устранением тем самым налипания цинка на указанные валки.

Охлаждающее устройство, обозначенное позицией 32, расположено в поле печи

35 20, а обозначенное позицией ЗЗ вЂ” в верхней ее части. В предпочтительном варианте охлаждающее устройство 33 выполнено в виде пар роликов, которые контактируют с обеими сторонами полосовой стали и, кроме то40 ro, обеспечивают герметизацию отверстий

34, расположенных в верхней стенке указанной печи, Соответствующие отверстия . 15,17,18,19,29 и 35 в стенке пода печи не .требуют их герметизации.

45 Налипание цинка на первые отводящие ролики (14 на фиг.1 и 36 на фиг.2) после прохождения ванны для цинкования устраняют путем охлаждения полосовой стали до температуры ниже 350 С, а в предпочти50 тельном варианте до температуры в интервале 200 — 250 С до поступления на ролик 16.

Кроме того, температура. указанного ролика значительно ниже температуры цинкового покрытия полоса вой стали. Следовательно, 55 при реализации расположения роликов печи для непрерывного перестаривания снаружи, как показано на фиг.2, и поддержании температуры полосовой стали при максимуме 350 С, становится возможным предотвратить налипание цинка на поверхность

1750434

5!

14 1З

I

I указанных роликов, Дополнительное охлаждение цинкового покрытия либо обдувкой его охлажденным газом, т,е. устройством 32, либо охлажденными роликами 33 до момента, когда полоса вступит в контакт с поверхностью роликов, является не всегда обязательной, но, тем не менее, предпочтительной операцией.

Располагая ролики снаружи печи. становится возможным разместить направляющий ролик 3, посредством которого легче удерживать полосовую сталь s середине профиля печи. С точки зрения эксплуатации печи очень важным моментом является то, что проверку и возможную чистку печных валков можно проводить s процессе производства полосовой стали без остановки линии горячего цинкования (это является обязательным условием).

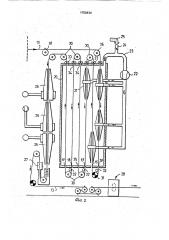

На фиг.3 показано, что при обработке в закалочной цинковой ванне в течение 2-3 мин можно получить устойчивую против старения оцинкованную полосовую сталь (А1— показатель ниже 30 мПа). При традиционном медленном охлаждении газом потребовался бы очень длительный цикл обработки, превышающий 10 мин, который трудно было бы реализовать в практике, На фиг.4 показан график термической обработки устойчивой против старения полосовой стали с покрытием, выполненным методом горячего цинкования. После отжига при Т1 - 800-850 С полосовую сталь охлаждают до температуры предварительной закалки Т -600-700ОС перед осуществлением быстрого охлаждения стали в ванне для цинкования. После отрегулирования толщины цинкового покрытия сталь дополнительно охлаждают, например, до температуры

5 ниже 300 С. Полосовуюсталь, оцинкованную. в печи для перестаривания непрерывного действия, нагревают и/или удерживают при

Т = 300-350 C s течение примерно 2-3 мин.

Перед каждым печным роликом цинковое по10 крытие охлаждают, в результате чего температура при перестаривании становится

"волнообразной". После перестаривания полосовую сталь с цинковым покрытием охлаждают воздухом и водой для снижения ее

15 температуры ниже 50 С до операции ее дрессировки.

Формула изобретения

1.Способ получения оцинкованной стальной полосы, включающий нагрев

20 стальной полосы до 800-850 С, отжиг и выдержку при 600-700 С, быстрое охлаждение, цинкование погружением в расплав цинка и старение полосы, о т л и ч а ю щ и йс я тем, что, с целью повышения качества

25 получаемой стальной полосы, быстрое охлаждение от 600 †7 С проводят в ванне цинкования, после цинкования полосу охлаждают до температуры, не превышающей

300 С, а старение проводят путем выдержки

30 при температуре, не превышающей 350 С, в течение 1-3 мин.

2.Способ по п.1, отличающийся тем, что быстрое охлаждение в ванйе цинкования осуществляют до 460 С в течение вре35 мени, не превышающем 1 с.

1750434

1750434

2 3 4 5 Б 7 8 9

lPue, 5

90 00 ЯО 200 гм ЗО

Щгг. Ф

Составитель P.Óõëèíoâà

Редактор В.Данко Техред М.Моргентал Корректор Т.Палий Заказ 2607 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениями открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул. Гагарина, 101