Способ упрочнения конической резьбы

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, поверхностная обработка, чистовая и упрочняющая обработка. Сущность изобретения: в процессе упрочнения детали и инструменту задают перемещения, обеспечивающие воспроизведение точкой их контакта винтовой линии впадины резьбы. Инструмент в процессе,упрочнения принудительно устанавливают так, что двугранный угол р между плоскостью симметрии инструмента и плоскостью, перпендикулярной оси детали, равен углу подъема витка в точке деформации. Предлагается зависимость для определения угла р .р arcsin x xV л -( +2ltg«)2+tg2« , где S шаг резьбы; - минимальный диаметр впадины упрочняемой резьбы; I - расстояние от сечения с диаметром до точки деформации (0 I L), L - длина резьбы ; а - угол конусности резьбы. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

R 2 (с ин + 2 I tg Q ) + ТЯ 2 Q (21) 4884894/27 (22) 26.11.90 (46) 30.07.92. Бюл. N.. 28 (71) Ивано-Франковский институт нефти и газа (72) Б.А.Чернов, Б.Ю.Оглэбьяк, И.С.Бабюк, B.М.Гринив и Л.Я,Ропяк (56) Одинцов Л.Г. Упрочнение и отделка поверхностным пластическим деформированием, М,: Машиностроение, 1987, с. 96. (54) СПОСОБ УПРОЧНЕНИЯ КОНИЧЕСКОЙ

РЕЗЬБЫ (57) Использование: обработка металлов давлением, поверхностная обработка, чистовая и упрочняющая обработка. Сущность изобретения: s процессе упрочнения детали и инструменту задают перемещения, обеспечивающие воспроизведение точкой их

Изобретение относится к металлообработке, в частности к упрочнению конической резьбы методами ППД.

Известен способ упрочнения резьбы, заключающийся в пластическом деформировании ее витков во впадине инструментом, устанавливаемым так, что двугранныл угол р между плоскостью симметрии профиля инструмента и плоскостью, перпендикулярной оси детали, равен углу подъема витка во впадине резьбы в данной точке, причем угол у во время упрочнения является неизменным.

Известен способ упрочнения резьбы, заключающийся в пластическом деформировании впадины ее витков инструментом, устанавливаемым так, что двугранный угол р между плоскостью симметрии поофиля инструмента и плоскостью, перпендикулярной оси детали, равен углу подьема витка во впадине резьбы в атой точке, причем инст„„Я3 ÄÄ 1759764 А1

Инструмент s процессе.упрочнения принудительно устанавливают так, что двугранный угол р между плоскостью симметрии инструмента и плоскостью, перпендикулярной оси детали. равен углу подъема витка в точке деформации. Предлагается зависимость для определения угла p.p =arcsin х шаг резьбы; d»> — минимальный диаметр впадины упрочняемой резьбы; I — расстояние от сечения с диаметром d<><> до точки деформации (О

a — угол конусности резьбы. 1 ил. румент самоустанавливается во впадине резьбы под углом rp.

Недостатком указанных способов является то, что они приводят к искажению профиля резьбы, быстрому износу инструмента вследствие невозмо кной или утрудненной самоустановки инструмента под описанным углом р и смещения зоны деформирования в области с повышенной относительной скоростью перемещения детали и инструмента.

Цель изобретения — повышение точности резьбы и увеличение стойкости инструмента, Поставленная цель достигается предотвращением увеличения площади контакта инструмента и детали, а также смещения зоны деформировэния в области с повышенной относительной скоростью перемещения инструмента и детали, для чего в процессе упрочнения принудительно изменяют величину двугранного угла рустановки инструмента в соответствии с

1750764 изменением угла подъема витка во впадине резьбы путем изменения осевого перемещения инструмента и его поворота, при этом величину двугранного угла определяют по следующей зависимости: 5

p=arcsin х х / я 7

_#_ (бу.ин +2 I tgа} +tg а

2 2 2 где S — шаг резьбы;

d LH — минимальный диаметр впадины упрочняемой резьбы;

I — расстояние от сечения с диаметром дмин до точки деформлрования, 0 I 1; 15

1 — длина резьбы; а- угол конуса резьбы; т- постоянная величина, равная 3,14.

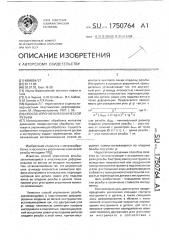

На чертеже показана схема упрочнения по предлагаемому способу. .20

Детали 1 и упрочняющему инструменту

2 передаются перемещения, обеспечивающие воспроизведение. точкой их контакта 3 винтовой линии впадины резьбы 4, они нагружаются усилиямл, необходимыми для 25 проведения упрочнения. В процессе упрочнения принудительно изменяют величину двугранного угла р между плоскостью симметрии профиля инструмента и плоскостью, перпендикулярной оси детали, в соответст- 30 вии с изменением угла подъема витка во впадине резьбы путем изменения осевого перемещения инструмента и его поворота, при этом величину двугранного угла р определяют по следующей зависимости:

p =anssin х 2

Jl (бмии +2 I tg <7.) + tg а г

40 где S — шаг резьбы;

d<>, — минимальный диаметр впадины упрочняемой резьбы;

I — расстояние от сечения с диаметром мин до точки деформирования, 0 (I L; 5

1 — длина резьбы; а — угол конуса резьбы: к — постоянная величина, равная 3,14.

Это позволяет избежать увеличения площади контакта инструмента и детали при упрочнении и смещения зоны деформирования в области с повышенной относи-. тельной скоростью перемещения деталл и инструмента. что приводит к повышению точности резьбы и увеличению стойкости инструмента.

Пример. Геометрические параметры резьбы S=-5.08 мм; 2tg а =-1/4, L=64 мм;

Алия=-41.984 мм.

Упрочнение проводилось на станке мод.

1Н983 методом обкатки роликом. Материал ролика — сталь ШХ 15 HRC 59...62. Усилие прижима 8 кН, 2 прохода. Частота вращения шпинделя 63 об/мин. Упрочнение проводилось для сравнения способов самоустановки инструмента во впадине резьбы и заявляемого способа при одинаковых режимах.

Принудительное изменение угла р в соответствии с измененлем угла подъема витка во впадине резьбы достигалось наличием кинематической связи между осевым перемещением инструмента и его поворотом.

Кинематическая связь осуществлялась кулачковой парой, обеспечивающей для

I=0 р =2,452

I=16 мм; p =-2,238

I=32 мм; р =2.059

)=64 мм; p =-1,855 .

Наличие указанной кинематической связи, обеспечивающее рассчитанное по приведенным зависимостям значение выLUpîïисанного угла р, позволяет избежать увеличения площади контакта инструмента и детали и смещения зоны деформирования в область с повышенной относительной скоростью их перемещения, что приводит к повышению точности резьбы и увеличению стойкости инструмента.

Результаты испытаний показали уменьшение погрешностел. вносимых упрочнением, на 20-25%.

Экономическая эффективность вытекает из повышения долговечности резьбы на

10 — 20% и увеличения технологической стойкости инструмента на 20 — 30%, что составляет 12 руб. на одно резьбовое соединение.

Формула изобретения

Способ упрочнения конической резьбы, заключающийся в пластическом деформировании ее витков инструментом, устанавливаемым так, что двугранный угол р между плоскостью симметрии профиля инструмента и плоскостью. перпендикулярной оси детали, равен углу подъема витка во впадине резьбы в точке деформирования, о т л и ч аю шийся тем, что, с целью повышения точности и увеличения стойкости инструмента за счет предотвращения увеличения площади контакта инструмента и детали, а также смещения зоны деформирования в области с повышенной относительной скоростью перемещения детали и инструмента. в процессе упрочнения принудительно изменяют величину двугранного угла р в соответствии с изменением угла подъема витка во впадине резьбы путем изменения осевого перемещения инструмента и его поворо1750764

d«H — минимальный диаметр впадины упрочняемой резьбы;

Б (1мин + 2 I tg c } + tg где S — шаг резьбы;! . Составитель В. Шаброва

Редактор Ю. Петрушко Техред M.Moðãåíòàë Корректор О. Ципле

Заказ 2643 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101 та, при этом величину двугранного угла определяют по следующей зависимости;

p =arcsin х

1 — расстояние от сечения с диаметром

dvgg до точки деформирования (О < l < Ц;

L — длина резьбы; а — угол конуса резьбы; г — постоянная величина, равная 3,14.