Кромкомоталка

Иллюстрации

Показать всеРеферат

Использование: в устройствах для смотки в плотный бунт отрезаемой на дисковых ножницах кромки Сущность: обрезанные на дисковых ножницах боковые кромки полос подаются на наклонный приемный лоток и по нему - в зону шпинделя. При вращении и возвратно-поступательном перемещении последнего кромка оказывается прижатой к захватам. Каждый захват выполнен с углом между передней и задней гранями , равным 25-30°, а передняя грань расположена под углом 5-10° к прямой, параллельной оси шпинделя. Такая конструкция захватов обеспечивает надежность фиксации кромки на шпинделе 6 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 С 47/06

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4828120/27 (22) 11.04,90

{46) 30.07,92. Бюл. М 28 (71) Производственное объединение "Уралмаш" (72) Ю.И.Перлов, Б.Г,Данилов и Г.В.Клюев (56) Авторское свидетельство СССР

М. 307829, кл, В 21 С 47/06, 02.06.69. (54) КРОМ КОМОТАЛ КА (57) Использование: в устройствах для смотки в плотный бунт отрезаемой на дисковых ножницах кромки. Сущность: обрезанные

Изобретение относится к прокатному производству, а именно к устройствам для смотки в плотный бунт отрезаемой на дисковых ножницах кромки.

Известна KpoMKoMoTBflKB, содержащая шпиндель с зубом, перемещаемый от гидроцилиндра, опору, удерживающую конец шпинделя во время смотки кромки, прижимной ролик, приемный лоток и сталкиватель.

Недостатком этой кромкомоталки является то, что кромка на зубе закрепляется вручную и обеспечить автоматический за-. хват кромки невозможно.

Известна кромкомоталка, содержащая приемный лоток, конический шпиндель для захвата и смотки кромки, связанный с приводами вращательного движения и возвратно-поступательного перемещения в осевом направлении, прижимной ролик и механизм сталкивания бунта.

Эта кромкомоталка обеспечивает автоматический захват кромки, однако при толщинах кромки свыше 1 мм захват кромки становится нестабильным.,, Я2 „„1 750770 А1 на дисковых ножницах боковые кромки полос подаются на наклонный приемный лоток и по нему — в зону шпинделя. При вращении и возвратно-поступательном перемещении последнего кромка оказывается прижатой к захватам. Каждый захват выполнен с углом между передней.и задней гранями, равным. 25 — 30О, а передняя грань расположена под углом 5 — 10 к прямой, параллельной оси шпинделя. Такая конструкция захватов обеспечивает надежность фиксации кромки на шпинделе. 6 ил.

Цель изобретения — повышение надежности.

Использование предлагаемого изобретения позволяет повысить надежность захвата кромки, Это приводит к полному исключению ручной заправки кромки, снижает время простоев и соответственно увеличивает производительность агрегата.

Поставленная цель достигается тем, что известная кромкомоталка, содержащая приемный лоток, конический шпиндель с установленными на нем захватами, а также приводы вращательного и возвратно-поступательного перемещения шпинделя, снабжена конечным выключателем промежуточной остановки шпинделя, связанным с приводом его возвратно-поступательного перемещения, шпиндель выполнен ступенчатым. а захваты установлены равномерно по окружности в количестве не более трех на торце каждой ступени большего диаметра и выполнены с заостренными в плоскости, касательной к окружности меньшего основания этой ступени, 1750770

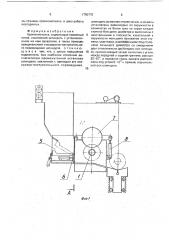

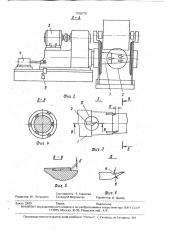

25 >0 участками. размешенными нэд ступенями меньшего диаметра со смещением друг относительно друга вдоль оси шпинделя, причем каждый захват выполнен с углом между передней и задней гранями, равным 25-30О, а передняя грань захвата расположена под углом 5 — 10" к прямой, параллельной оси шпинделя, На флг. 1 изобра>кено предлагаемое устройство, общий вид, нд фиг. 2 — кромкомоталка, разрез А-А на.фиг. 1; на фиг. 3— участок шпинделя с установленными захватами, узел i на фиг. 2; на фиг. 4 — шпиндель, поперечное сечение, разрез Б-Б на фиг. 3; на фиг. 5 — захват, разрез В-В на фиг. 3: на фиг. 6 — захват, вид в плане, узел!(на . фиг, 3.

Кромкомоталка содер кит шпиндель 1 с захватами 2, снабженный прлводами вращательного pвижения 3 и возBpBTHo-посту пэтельноro движения 4, приемный поТоа 5 со сталкивателем 6, прл>кимной ролик 7 с приводом его подьема 8. Шпиндель 1 выполнен ступенчатой формы. а захваты 2 уста овлены на торце каждой ступени большего диаметра pBRI-,îìåðíî по окружности.

Количество захватов 2 составляет одинтри, что опоеделяется условиями захвата кромки. При большем, чем три коллчестве захватов 2 и расположением их под углом меньше, чем 120 при прижиме кромки сталкивателем 6 к шпиндел о 1 доступ кромки в зону между за>.ватом и поверхностью шпинделя ухудшается. Захваты 2 выполнеHb! заостренными со стороны захвата кромки, причем передняя грань захвата 2 ьыполнена под углом а =5-10 к прямой, параллельной оси шпйнделя, а задняя грань захвата расположена к передней под углом P— = 2530о

Угол а определяется условиями надежного захвата кромки (не менее 5 ) и условиями исключения заклинивания снимаемого со шпинделя 1 бунта обрези за захват 2 (менее угла трения 10О).

Угол Р должен обеспечивать беспрепятственное внедрение захвата в массу кромки и сохранять прочность основания захвата 2.

Радиальный зазор между внутренней плоскостью захватов 2 в месте их заострения и образующей шпинделя 1 выполняется, исходя из условия надежного захвата кромки и минимального ослабления сечения шпинделя д =10 — 20 мм.

Заостренные концы захватов 2 смещены вдоль образующей относительно друг друга на величину а =10--30 мм, что позволяет повыси-ь надежность захвата кромки.

Привод 4 возвратно-поступательного движения шпинделя 1 снабжен конечным выключателем 9 для обеспечения возможности промежуточной остановки.

Кромкомоталка работает следующим образом.

В исходном покожении шпиндель 1 вдвлнут своим свободным концом в опору станины на величину 5--10 мм. Прижимной ролик опущен. Обрезанные на дисковых ножницах боковые кромки полос подаются на наклонный приемный лоток 5 и по нему в зону шпинделя 1. После накопления необходимого количества (определяется оператором, исходя из обрабатываемого сортамента), кромка сталкивателем 6 поджимается к шпинделю 1 и подается сигнал на вращение л осевое передвижение шпинделя, при этом кромка оказывается прижатой при вращении шпинделя 1 к захватам 2.

Вследствие того, что заостренные концы захватов 2 смещены относительно друг друга захват кромки осуществляется каждым из них, при этом надежность захвата значительно увеличивается.

Вследствие того, что шпиндель 1 совершает одновременно вращение и осевое перемещение, захваты 2 движутся по винтовой траектории, что также увеличивает надежность захвата кромки.

При увеличенных параметрах кромки по голщине и по ширине для исключения попадания кромки во вторую опору шпинделя 1 (дальнюю от привода) подача шпинделя производится в две стадии при помощи конечного выключателя 9.

Первоначально шпиндель 1 заводится в опору только частично-. а после накопления в зоне шпинделя обрезаемой кромки и поджима ее к захватам 2 сталкивателем 6 осуществляется окончательная подача шпинделя 1 с одновременным его вращением. Происходит как бы "протыкание" захватами 2 объема кромки при одновременном захвате ее вращающимися захватами 2.

После захвата кромки сталкиватель 6 отводится в исходное положение и продолжается намотка бунта до проектной величины, прижимной ролик 7 при этом обеспечивает уплотнение бунта обрези.

После окончания намотки бунта прижимной ролик 7 поднимается цилиндром 8 в крайнее верхнее поло>кение, а шпиндель

1 выводится приводом 4 из бунта в крайнее нерабочее положение.

После выполнения указанных операций бунт стэлклвателем 6 выталкивается из зо1750770 ны станины кромкомоталки, и цикл работы повторяется.

Формула изобретения

Кромкомоталка, содержащая приемный лоток, конический шпиндель с установленными на нем захватами, а также приводы вращательного и возвратно-поступательного перемещения шпинделя, о т л и ч а ющ а я с я тем, что, с целью повышения надежности, она снабжена конечным выключателем промежуточной остановки шпинделя, связанным с приводом его возвратно-поступательного перемещения, шпиндель выполнен ступенчатым, а захваты установлены равномерно по окружности в количестве не более трех на торце каждой ступени большего диаметра и выполнены с

5 заостренными в плоскости. касательной к окружности меньшего Основания зтой ступени, участками, размеЩенными под ступенями меньшего диа лЬтра со смещением друг относительно друга вдоль оси шпинде10 ля, причем каждый захват выполнен с углом, между передней и задней гранями. равным

25 — 30, а передняя грань захвата расположена под углом 5-10 к прямой, параллельной оси шпинделя.

М - х

Составитель Е. Камнева

Редактор Ю. Петрушко Техред М.Моргентал Корректор р, Ципле

Заказ 2643 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101