Способ изготовления баллонов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением. Способ включает резку трубы на мерные заготовки, очистку внутренней поверхности заготовки, нанесение напылением слоя алюминия на внутреннюю поверхность заготовки по всей ее длине, нагрев концов заготовки под закатку. На участках нагрева выполняют контактное механическое воздействие на расплавленный слой алюминия специальным инструментом закатку днища и горловины баллона, термообработку, В качестве специального инструмента возможно использование вращающихся металлических щеток. 1 з.п флы, 2 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 D 51/24

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4853070/27 (22) 23.07.90 (46) 30,07.92. Бюл. M 28 (71) Уральский научно-исследовательский институт трубной промышленности (72) А.И.Губин, P.À.ÊoâûíåB, В.А.Ларионов, .В,Н.Сотников и В.А.Сорокин (56) Технологическое задание ТЛЗ-6;4-2296-84. Технологический процесс производства баллонов среднего объема из легированной стали для газобалонных ав- . томобилей на отдельной технологической. линии баллонного цеха Ждановского металлургического комбината им. Ильича. 1984, (54) СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ

Изобретение относится к обработке металлов давлением и может быть использовано в трубопрокатном производстве при изготовлении баллонов из трубных заготовок, Наиболее близким к изобретению является способ изготовления баллонов, согласно которому баллоны изготавливают из горячекатаной заготовки, из листовой заготовки посредством глубокой вытяжки и из трубной заготовки, а именно из труб посредством порезки труб на балонные заготовки мерной длины, нагрева концом баллонной заготовки, эакатки днища и горловины на закатанных станках, механиче- ской обработки горловины баллона, термической обработки, очистки наружной и внутренней поверхности от окалины на дробеметной и пескоструйной установке с последующей покраской. Внутреннюю поверхность баллона обрабатывают на трех

„„ЯД„„1750817 А1 (57) Изобретение относится к обработке металлов давлением. Способ включает резку трубы на мерные заготовки, очистку внутренней поверхности заготовки, нанесение напылением слоя алюминия на внутреннюю поверхность заготовки по всей ее длине, нагрев концов заготовки под закатку. На участках нагрева выполняют контактное механическое воздействие на расплавленный слой алюминия специальным инструментом, эакатку днища и горловины баллона, термообработку, В качестве специального инструмента возможно использование вращающихся металлических щеток. 1 з.п, флы, 2 ил. пескоструйных установках посредством ввода в баллон штанги с насадкой через горловину диаметром 22 мм. На первой установке обрабатывают донышко баллона, на второй — цилиндрическую поверхность, а на третьей — сферическую часть горловины баллона с подачей дроби через специальную насадку, обеспечивающую подачу дроби в обратном направлении.

К недостаткам способа можно отнести. низкая производительность очистки внутренней поверхности баллонов, так как очистку после термообработки производят на трех установках, причем после каждой операции необходимо производить высыпание дроби через отверстие горловины диаметром 22 мм; низкое качество очистки внутренней полости баллонов, так как через отверстие горловины диаметром 22 трудно очистить качественно поверхность баллонов; большая трудоемкость очистки внут1750817

40

55 ренней поверхности баллонов, так как требуется для очистки большое количество установок иэ-за их малой производительности, причем большие затраты идут на очистку дроби от окалины, ее сепарацию и на ее восстановление, Цель изобретения — улучшение качества изделий.

Поставленная цель достигается тем, что в предложенном способе изготовления баллонов, включающем резку трубы на мерные заготовки, нагрев концов заготовки под эакатку, закатку днища и горловины баллона, термообработку и очистку внутренней поверхности баллона, перед нагревом концов заготовки под закатку на внутреннюю поверхность заготовки по всей ее длине при ее вращении и осевом перемещении наносят напылением слой алюминия, а после нагрева концов заготовки под закатку на участках нагрева выполняют контактное механическое воздействие на расплавленный слой алюминия специальным инструментом, при этом очистку внутренней поверхности заготовки осуществляют перед напылением слоя алюминия на внутреннюю поверхность заготовки, а в качестве специального инструмента используют вращающиеся металлические щетки.

Нанесение алюминия на мерные заготовки перед эакаткой днища и горловины позволяет снизить трудоемкость и улучшить качество баллонов за счет того, что покрытие заготовки алюминием не требует очистки внутренней поверхности баллонов от окалины. Эта операция является трудоемкой, так как необходимо через малое отверстие горловины баллона очистить баллон и произвести высыпание окалины. За счет покрытия баллонов алюминием улучшается качество внутренней поверхности баллонов, улучшается коррозионная стойкость.

Контактное механическое воздействие на расплавленный слой алюминия специальным инструментом улучшает сцепление алюминия с поверхностью заготовки.

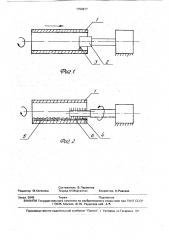

Очистка внутренней поверхности заготовки менее трудоемка, чем очистка внутренней поверхности баллона через малое отверстие s горловине, На фиг, 1 показана установка по нанесению алюминия на внутреннюю поверхность заготовки посредством напыления; на фиг. 2 — установка по размазыванию расплавленного алюминия, где 1 — мерная заготовка; 2 — головка напылителя алюминия;

3 — струя алюминия; 4 — металлическая щетка; 5 — напыленный алюминий; 6 — тонкий слой алюминия.

Способ изготовления баллонов осуществляется следующим образом (фиг, 1, 2).

После порезки труб на мерные заготов- ки 1 они поступают на очистку внутренней поверхности от ржавчины и окалины. Очистку можно производить одновременно или раздельно с двух концов трубы, причем иглофрезами или пескоструем. Затем мерные заготовки 1 поступают на установку покрытия алюминием. Алюминий наносится на внутреннюю поверхность с двух концов заготовки методом напыления толщиной 2030 мк; При перемещении заготовки 1 в оссвом направлении и вращении ее наносится алюминий 5. Заготовка 1 поворачивается на один оборот и перемещается на

0,75 — 0,85 ширины струи 3 распылэ алюминия, После покрытия трубы алюминием 5 заготовка 1 поступает к нагревательной печи для нагрева концов для закатки. Концы нагревают на длину, равную диаметру трубы. После нагрева одного конца труба поступает на позицию размазывания расплавленного алюминия. Для этого в трубу вводится штанга на длину одного диаметра трубы, которая имеет подпружиненные пластины или мягкие стальные щетки 6, Штанга или заготовка 1 делает несколько оборотов, но не менее одного, если длина пластин или щеток 4 не менее диаметра трубы. При вращении заготовки 1 пластины или щетка 4 производят механическое воздействие на расплавленную пленку алюминия 6 толщиной 15-20 мк, Это необходимо для того, чтобы пористый алюминий 5 после напыления имел равномерный тонкий слой, так как при последующей операции зэкэтки концов труб пористый алюминий, нанесенный напылением, резко утолщается и отскакивает, а расплавленный размазанный тонким слоем 6 алюминий после деформации (закатка горловины или днища) имеет хорошее сцепление с металлом. После закатки днища и горловины 6аплоны поступают на механическую обработку горловин и- термообработку. Затем баллоны очищают от наружной окалины и направляют нэ окраску.

Изобретение позволяет исключить трудоемкую операцию по очистке внутренней поверхности баллонов и улучшить качество внутренней поверхности баллонов.

Пример(приведен для автомобильных баллонов, предназначенных для транспортировки и хранения сжатого газа), Для баллонов используется труба диаметром 219 мм толщиной стенки 6.5 мм и длиной до 12 м. Труба рэзрезается на мерные заготовки

1 длиной 1750 мм, После порезки мерные заготовки 1 поступают нэ позицию очистки

1750817 внутренней поверхности от ржавчины и окалины. Очистку можно производить с двух концов одновременно или раздельно, Это позволяет уменьшить длину обрабатываемого инструмента, Чистить трубу можно на 5 пескоструйной установке или на установке иглофреэерования, После очистки заготовка 1 поступает на операцию покрытия алюминия. Алюминий наносят на внутреннюю поверхность с двух концов заготовки 1 ме- 10 тодом напыления. Толщина алюминия составляет 20-30 мкм. При напылении алюминия заготовку 1 перемещают в осевом направлении и вращают, Заготовка поворачивается на один оборот -и 15 перемещается по оси на 0,75-0,85 ширины струи распыла алюминия 3, Наложение одного слоя алюминия на другой по краям струи расплава необходимо для равномерного нанесения алюминия 5 по всей повер- 20 хности. Затем заготовки, покрытые алюминием 5, поступают к нагревательным печам, например индукционным. В печах нагревают сначала один конец на длину 219 мм, равную диаметру трубы. После нагрева 25 труба поступает на позицию размазывания расплавленного алюминия. Для этого в трубу вводят штангу на длину 219 мм — длину нагретой зоны, Штанга имеет подпружиненные металлические пластины или мяг- 30 кие стальные щетки 4. Длина пластин или щетки равна 219 мм. Заготовка 1 делает несколько оборотов, но не менее одного.

При вращении заготовки 1 пластины или щетка металлическая 4 размазывают жид- 35 кий алюминий, что позволяет получить равномерный расплавленный слой алюминия 6 толщиной 15 — 30 мк. Это необходимо для того, чтобы пористый алюминий 15 — 30 мк.

Это необходимо для того, чтобы пористый 40 алюминий 5 имел равномерный тонкий слой

6. При закатке днищ и горловин происходит бол ьшая степ ен ь редуцирования и утол щение стенки С6,5до 25 мм, причем алюминий имеет такую же степень утолщения. При та- 45 кой деформации металла на пылен н ый алюминий 5, имея пористый состав и сравнительно слабое сцепление с металлом, отслаивается от него, Расплавленный и размазанный алюминий 6 тонким слоем после деформации концов заготовки имеет хорошее сцепление с металлом.

После закатки днища и горловины баллоны поступают на механическую обработку горловины и термообработку. Затем баллоны очищают от наружной окалины и направляют на окраску наружной поверхности.

Внедрение предложенного способа по сравнению с известным позволяет снизить трудозатраты за счет исключения из существующего способа трудоемкую операцию по очистке внутренней поверхности баллонов от окалины через малое отверстие горловины диаметром 22 мм, Кроме того, улучшается качество внутренней поверхности баллонов за счет получения баллонов с внутренним кор розион но-стойким покрытием.

Формула изобретения

1, Способ изготовления баллонов, включающий резку трубы на мерные заготовки, нагрев концов заготовки под закатку, закатку днища и горловины баллона, термообработку и очистку внутренней поверхности баллона, отличающийся тем, что, с целью улучшения качества изделий, перед нагревом концов заготовки под закатку на внутреннюю поверхность заготовки по всей ее длине при ее вращении и осевом перемещении наносят напылением слой алюминия, а после нагрева концов заготовкй под закатку на участках нагрева выполняют контактное механическое воздействие на расплавленный слой алюминия специальным инструментом, при этом очистку внутренней поверхности заготовки осуществляют перед напылением слой алюминия на внутреннюю поверхность заготовки.

2. Способ по и. 1, отличающийся тем, что в качестве специального инструмента используют вращающиеся металлические щетки, 1750817

Составитель В,Ларионов

Техред M.Ìîðãåíòàë Корректор Н.Ревская

Редактор М.Келемеш

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2645 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5