Стан для прокатки зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов и может быть использовано для накатки зубчатого профиля дефо-рмацией горячей заготовки валками. Стан снабжен шлицевой втулкой с коническим хвостовиком , взаимодействующим с коническим гнездом на валу валка, выполняющей роль соединителя валков со шпинделями от привода вращения, а также роль механизма точной угловой настройки валков при переналадке стана на прокатку изделий с разными параметрами. Коническим соединением осуществлена связь между обоими валками со своими шпинделями, способствующим облегчению демонтажа валков при их замене, при износе и при переходе на прокатку новых изделий. 2 ил.

СОЮЗ СОВЕТСКИХ.

СОЦИАЛ ИСТИН Е СК ИХ

РЕСПУБЛИК (я>s В 21 H 5/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4771839/27 (22) 19.12,89 (46) 30.07.92. Бюл. ¹ 28 (71) Алма-Атинский завод тяжелого машиностроения им. 60-летия СССР (72) В.M.Oëééíèê, В.И.Бурилов, В.В.Шишкин и Н.А.Шен (56) Авторское свидетельство CCCP ¹

732062, кл. В 21 Н 5/02, 1977. (54) СТАН ДЛЯ ПРОКАТКИ ЗУБЧАТЫХ КОЛЕС (57) Изобретение относится к обработке металлов и может быть использовано для накатки зубчатого профиля деформацией

Изобретение относится к обработкеметаллов давлением и может быть использовано для изготовления зубчатых колес методом горячей накатки, Известен стан для накатки цилиндрических зубчатых колес с принудительным вращением формообразующих валков и заготовки, содержащий приводные валки, в кинематические цепи которых включены корректирующие устройства.

Недостатком известного стана является замыкание на заготовке нагрузок трех кинематических цепей, приводящее к неточности накатываемых колес и снижению долговечности узлов стана.

Наиболее близким к изобретению является стан прокатки зубчатых колес, содержащий привод, шпиндель для заготовки, суппорты с формообразующими валками, кинематйческие цепи вращения валков, связанные между сбой и с кинематической цепью вращения шпинделя для заготовки, „„ЯЯ„„1750824 А1 горячей заготовки валками. Стан снабжен шлицевой втулкой с коническим хвостовиком, взаимодействующим с коническим гнездом на валу валка, выполняющей роль соединителя валков со шпинделями от привода вращения. а также роль механизма точной угловой настройки валков при переналадке стана на прокатку изделий с разными параметрами. Коническим соединением осуществлена связь между обоими валками со своими шпинделями, способствующим облегчению демонтажа валков при их замене, при износе и при переходе на прокатку новых изделий, 2 ил, механизм сцепления, размещенный в кинематической цепи вращения шпинделя для заготовки, а также механизм сцепления и угловой настройки, размещенный в цепи одного из валков и имеющий полый шпиндель с наружной шлицевой поверхностью, установленное на нем жестко зубчатое колесо, тягу, расположенную в полости шпинделя с возможностью возвратно-поступательного перемещения относительно шпинделя от привода, шпильку на конце тяги.

Известный стан, благодаря управляемому механизму сцепления в одной из кинематических, цепей привода, позволяет повысить качество изделий и долговечность оборудования при прокатке колес..определенных размеров, однако для настройки стана на прокатку колес cдругимй параметрами необходима предварительная угловая настройка одной из кинематических цепей,. что ограничивает технологические возможности стана.

1750824

Кроме того, неудобна перевалка валков, связанная с трудоемкими в зоне прокатки операциями по демонтажу опор валков.

Целью изобретения является расширение технологических возможностей за счет обеспечения прокатки изделий различных параметров и облегчения демонтажа валков.

Это достигается тем, что, стан для прокатки зубчатых колес, содержащий привод, шпиндель для заготовки, суппорты с формообразующими валками, кинематические цепи вращения валков, связанные между собой и с кинематической цепью вращения шпинделя для заготовки, механизм сцепления, размещенный в кинематической цепи вращения шпинделя для заготовки, а так>ке механизм сцепления и угловой настройки, размещенный в цепи одного из валков и имеющий полый шпиндель с наружной шлицевой поверхностью, установленное на нем жестко зубчатое колесо, тягу, расположенную в полости шпинделя с возможностью возвратно-поступательного перемещения относительно шпинделя от привода, шпильку на конце тяги, снабжен шлицевой втулкой с коническим хвостовиком, установлеНной на шпинделе с возможностью ее фиксации посредством шпильки, на оси валка выполнено коническое гнездо, а конический хвостовик установлен с воэможностью взаимодействия с коническим гнездом, при этом второй валок сочленен со своим шпинделем посредством конического соединения.

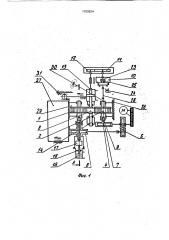

На фиг.1 показан стан, общая сх".ìà; на фиг.2 — сечение А — А на фиг.1, Стан для прокатки зубчатых колес содержит приводные формообразующие валки 1 и 2, связанные посредством шпийделей

3 и 4 с кинематическими цепями их вращения, включающими раздаточный редуктор 5 и червячные редуктора 6 и 7. Кинематиче. ские цепи валков связаны ме>кду собой раздаточным редуктором и с кинематической цепью вращения заготовки 8, включающий шпиндель 4 с коническим хвостовиком 9, механизм 10 суепления, пару сменных шестерен 11 и 12, шпинделя 13 и 14.

Механизм сцепления и угловой настройки валков выполнен в виде смонтированной на полом шпинделе 3 с наружной шлицевой поверхностью, подвижной в осевом направлении от силового цилиндра 15 через шток 16, шариковую муфту 17, тягу 18 и фиксируемой шпилькой 19 шлицевой втулкой 20 с коническим хвостовиком 21, который смонтирован с воэможностью взаимодействия с коническим гнездом 22, выполненным на оси валка 1, при этом

30

40 чертеже переключателей) разрывают кинематические цепи валок-привод и валок45

5

15 шпиндель 3 несет зубчатое колесо редуктора 6, а тяга 18 пропущена внутри шпинделя.

Механизм 10 сцепления размещен в кинематической цепи вращения шпинделя заготовки и включает жесткую полумуфту 23 с внутренними зубьями, на хвостовике которой жестко закреплена сменная шестерня

11, и подвижную от цилиндра 24 полумуфту

25 с наружными зубьями, смонтированную на валу 26 соосно шпинделю 4.

Для удобства обслуживания стана валки

1 и 2 смонтированы на сьемных относительно суппортов 27 и 28 кронштейнах 29 и 30, при этом суппорт смонтирован с воэможностью горизонтального перемещения с помощью зубчато-реечной передачи 31.

Стан работает следующим образом. Заготовку 8 вручную устанавливают на шпиндель 14, зажимают шпинделем 13, затем нагревают во встроенном индукторе (на чертеже не показан) и подают в рабочую зону между валками 1 и 2. В начальный период прокатки хвостовики 9 и 21 введены в гнезда валков 1 и 2, полумуфты 23 и 25 сжаты, Таким образом, все три кинематические цепи жестко обеспечивают требуемую связь между заготовкой и валками. Включаютдвигатель и сообщают вращение заготовке 8 и валкам 1 и 2 через редуктора 5, 6, 7 и шпинделя 3 и 4, а заготовке от шпинделя 4 через вал 26, механизм 10 сцепления, шестерни

11 и 12, шпиндель 13. С помощью зубчатореечной передачи 31 подводят суппорт 27 с валком 1 к заготовке 8, при соприкосновении валков 1 и 2 с заготовкой начинается формоообразование на ее ободе зубьев, При достижении коэффициента в зубчатом зацеплении валок-заготовка равным единице (по сигналу не показанных на обработанная заготовка, для чего подают давление в верхние полости цилиндров 15 и

24. При этом шток 16 уходит вниз и тянет тя гу 18, шпильку 19, втулку 20 с хвосто виком

21, выводя иэ гнезда 22 хвостовик 21, а шток цилиндра 24, перемещая вниз полумуфту

25, выводит ее иэ зацепления с полумуфтой

23.

Освобожденный от скручивающих усилий и возможных погрешностей цепи шпиндель 3 вместе с втулкой 20 занимает нейтральное положение относительно валка 1. По окончании прокатки подают давление в нижние полости цилиндров 15 и 24, При этом шток 16 поднимает втулку 20, которая хвостовиком 21 заходит в гнездо 22, замыкая кинематическую цепь вращения валка 1, а шток цилиндра 24 подводит полу1750824 муфту 25 к полумуфте 23, замыкая кинематическую цепь вращения заготовки.

Стан готов к следующему циклу работы с сохранением угловой настройки валков, обеспечивающей правильное деление заго- 5 товки на заданное число зубьев, так как цепь привод-шпиндель не прерывалась, а повторное сочленение шпинделя 3 с валком

1 и шпинделя 4 с заготовкой осуществлено только в пределах погрешностей кинемати- 10 ческих цепей, так как в это время они находились в зависимом кинематическом и зубчатом зацеплении.

При переходе на прокатку изделия с четного на нечетное число зубьев угловую 15 настройку осуществляют по мастер-шестерне, для чего мастер-шестерню помещают на шпиндель 14, подводят к ней освобожденный из кинематической цепи валок 1 и после совмещения зубьев валков 1 и 2 со впадина- 20 ми мастер-шестерни валок 1 замыкают со шпинделем 3 вводом хвостовика 21 в гнездо

22 действием штока 16. Потом валки разводят в исходное положение отводом суппорта 27 передачей 31, снимают мастер-шестерню и 25 стан готов к работе на накатку нового изделия.

При переходе на прокатку изделия с другими параметрами (модуль, ширина венца, диаметр и др.), а также при замене 30 изношенных валков проводят демонтаж" прокатного инструмента и его настройку, Для чего валок 1 освобождают от зацепления со шпинделем 3, снимают кронштейны

29 и 30 с суппортов и заменяют пре-.35 дварительно собранными и отрегулированными по ребордам валками с кронштейнами, а затем по мастер-шестерне проводят угловую настройку, Стан готов к прокатке нового изделия. 40

Таким образом, использование предлагаемого ста, а позволит расширить технологические возможности и упростить переналадку для накатки зубчатых изделий различных параметров.

Формула изобретения

Стан для прокатки зубчатых колес, содержащий привод, шпиндель для заготовки, суппорты с формообразующими валками, кинематические цепи вращения валков, связанные между собой и с кинематической цепью вращения шпинделя для заготовки, механизм сцеплейия, размещенный в кинематиМеской цепи вращения шпинделя для заготовки, а также механизм сцепления и угловой настройки, размещенной в цепи од-. ного из валков и имеющий полый шпиндель с наружной шлицевой поверхностью, установленное на нем жестко зубчатое колесо, тягу, расположенную в полости шпинделя с воэможностью возвратно-поступательного перемещения относительно шпинделя от привода, шпильку, смонтированную на конце тяги, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения воэможности прокатки изделий различных параметров и облегчения демонтажа, он снабжен шлицевой втулкой с коническим хвостовиком, установленной на шпинделе с возможностью ее фиксации посредством шпильки, на оси валка выполнено коническое гнездо, а конический хвостовик установлен с возможностью взаимодейСтвия с коническим гнездом, при этом второй валок сочленен со своим шпинделем посредством конического соединения.

1750824 юг. 7

1750824

Составитель В.Брендес

Редактор Л.Народная Техред M.Ìîðãåíòàë Корректор А,Козориз

Заказ 2646 Тираж Подписное . ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101