Способ изготовления изделий

Иллюстрации

Показать всеРеферат

Использование: обработка металлов давлением, в частности горячая объемная штамповка изделий с фигурными фланцами. Сущность изобретения: нагретую заготовку подвергают предварительному деформированию с образованием утолщения. На периферии торца утолщения формируют наплывы металла соответственно намеченному числу лепестков фланца. Наплывы выполняют в форме сегментов усеченного цилиндра. Каждый сегмент располагают симметрично средней линии намеченного к формированию лепестка. Диаметральное сечение сегмента представляет собой прямоугольный треугольник, меньший катет которого параллелен оси поковки и примыкает к периферийной поверхности ее утолщения. Длина меньшего катета составляет 0,1...0,4 длины другого катета. Конец большего катета располагают на расстоянии не менее диаметра усеченного цилиндра от оси поковки . Этот диаметр не превышает диаметра утолщения поковки. Затем осуществляют окончательное деформирование с образованием фланца требуемой формы и размеров . 1 табл., 6 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 J 5/08

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ

1 (21) 4646024/27 (22) 06.02.89 (46) 30.07.92, Бюл, М 28 (71) Научно-производственное объединение по технологии машиностроения "ЦНИИТМАШ" (72) З.Г.Унанян, А.Б.Цэмалашвили, Т.С,Пупышева, В.Г.Сурков, М.А,Антошин, В,Г;Белкин и А,Л.Стекольщиков (56) Авторское свидетельство СССР

M -1039633, кл. В 21 J 13/02, 1981. (54) CflOCOB ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ (57) Использование: обработка металлов давлением, в частности горячая объемная штамповка изделий с фигурными фланцами.

Сущность изобретения: нагретую заготовку подвергают предварительному. деформи. ровэнию с образованием утолщения. На периферии торца утолщения формируют наИзобретение относится к обработке металлов давлением и касается, в частности, способов горячей объемной штамповки, которйе могут быть использованы при изготовлении изделий с фигурными фланцами.

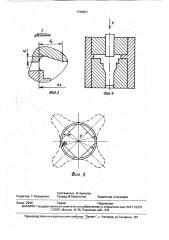

Целью изобретения является расширение технологических возможностей за счет изготовления изделий с фигурным фланцем, например трефовидной формы с лепестками.

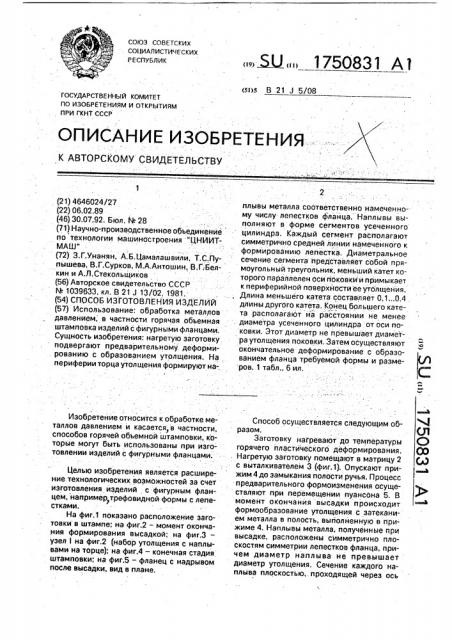

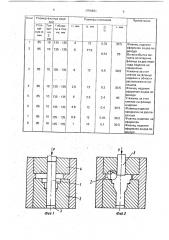

На фиг.1 показано расположение заготовки в штампе; на фиг.2 — момент окончания формирования высадкой; на фиг.3— узел! на фиг,2 (набор утолщения с наплывами на торце); на фиг.4 — конечная стадия штамповки; на фиг.5 — фланец с надрывом после высадки, вид в плане, .БЦ 1750831 А1 плывы металла соответственно намеченному числу лепестков фланца. Наплывы выполняют в форме сегментов усеченного цилиндра. Каждый сегмент располагают симметрично. средней линии намеченного к формированию лепестка. Диаметральное сечение сегмента представляет собой прямоугольный треугольник, меньший катет которого параллелен оси поковки и примыкает к периферийной поверхности ее утолщения.

Длина меньшего катета составляет 0,1...0,4 . длины другого катета. Конец большего катета располагают на расстоянии не менее диаметра усеченного цилиндра от оси поковки, Этот диаметр не превышает диаметра утолщения поковки, Затем осуществляют окончательное деформирование с образованием фланца требуемой формы и размеров. 1 табл., 6 ил.

Способ осуществляется следующим образом, Заготовку нагревают до температуры горячего пластического деформирования.

Нагретую заготовку помещают в матрицу 2 с выталкивателем 3 (фиг.1). Опускают прижим 4 до замыкания полости ручья. Процесс предварительного формоизменения осуществляют при перемещении пуансона 5. В момент окончания высадки происходит формообразование утолщения с затеканием металла в полость, выполненную в прижиме 4. Наплывы металла, полученные при высадке, расположены симметрично плоскостям симметрии лепестков фланца, причем диаметр наплыва не превышает диаметр утолщения. Сечение каждого наплыва плоскостью,. проходящей через ось

1750831

30

55 симметрии и соответствующую диагональ фланца, представляет прямоугольный треугольник с меньшим катетом, длина которого составляет 0,1 — 0,4 длины второго катета!г, располо>кен ного от оси поковки на 2 расстоянии не менее 4 диаметра усеченного цилиндра d.

После окончания высадки прижим и пуансон поднимают, заготовку выталкивают и переносят в окончательный штамповочный ручей (фиг.4), где осуществляют окончательное формоизменение фланца путем перераспределения металла из утолщения в его фигурные части (лепестки).

Пример. Предлагаемым способом изготавливали деталь с фигурным фланцем трефовидной формы.

В качестве заготовки использовали пруток из стали 20. Заготовку нагревали до

1200 С. Нагретую заготовку помещали в штамп и осуществляли высадку. В процессе высадки оформляется полуфабрикат с утолщением диаметра 85 мм для последующего формирования лепестков. На торце утолщения оформлены четыре наплыва металла в форме усеченных цилиндров, сечение каждого из которых плоскостью, проходящей через ось симметрии заготовки и соответствующую диагональ поперечного сечения фигурного фланца, представляет прямоугольный треугольник с меньшим катетом, длина которого составляет 0,1 — 0,4 длины второго катета, Диаметр усеченных цилиндров равен 82 мм, а расстояние r от второго катета до оси симметрии поковки равно 30,5 мм. Далее осуществляли окончательную штамповку, при которой происходит окончательное формоизменение фланца до намеченных размеров с образованием четырех лепестков. С целью получения сравнительных данных осуществлялось также изготовление изделий, размеры и расположение наплывов которых выходили за регламентированные пределы.

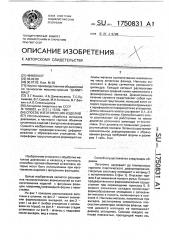

Результаты проведенных экспериментов сведены в таблицу .

Как видно из таблицы, выполнение меньшего катета Ij длиной менее 0,1 длины другого катета не обеспечивает избыток металла, достаточный для полного оформления лепестков фланца за два перехода. Если длина меньшего катета превысит 0,4 длины второго катета, то это приводит к образованию утяжины за счет смятия фланца в зоне наплывов, Расположение наружного диаметра наплывов металла на расстоянии, большем диаметра утолщения, приводит к тому, что в процессе высадки не происходит набора металла в дополнительных объемах. В связи с этим на последующей стадии штамповки не происходит дальнейшего перераспределения металла. поэтому лепестки фигурных фланцев не оформляются.

При выполнении наплывов металла с сечением плоскостью, проходящей через ось заготовки и диагональ поперечного сечения фланца в форме прямоугольного треугольника со вторым катетом, расположенным на 2 расстоянии менее диаметра усеченного цилиндра, часть наплыва металла будет расположена не в лепестках фигурного фланца, а во впадинах фланца, что крайне вредно, так как при окончательной штамповке этот металл дополнительно следует переместить из впадин в лепестки фланца.

Поэтому при таком выполнении наплывов изделие рассматриваемой формы получить за два перехода не удается.

Способ позволяет получать горячим деформированием изделия с фланцами сложной формы за два перехода без возникновения трещин на их наружной поверхности, что расширяет технологические возможности предлагаемого способа

Формула изобретения

Способ изготовления изделий, включающий нагрев заготовки, предварительное формообразование с выполнением на ее торцовой поверхности наплывов переменного сечения в зоне участков затрудненного течения металла и окончательную штамповку, отличающийся тем, что, с целью расширения технологических возможностей за счет изготовления изделий с фигурным фланцем, например трефовидной формы с лепестками, наплывы металла выполняют в форме сегментов усеченного цилиндра и располагают каждый из них симметрично средней линии намеченного к формированию лепестка, при этом каждый. сегмент выполняют в диаметральном сечении в форме прямоугольного треугольника, длина меньшего катета которого, расположенного на периферии поковки параллельно ее продольной оси, составляет 0,1-0,4 длины другого катета,.ближайший к оси поковки конец которого располагают от нее на 2 расстоянии не менее 4 диаметра усеченного цилиндра, не превышающего диаметра предварительно деформированной части

ПОКОВКИ.

1750831

Опыт

ТолщиI2 мм

11

Утолщение d, r, мм ты в плане. мм на

S, мм

85

10

17,5

0,34 г

30,5

0,5

135 135

30.5

0,2

10

2,4

85

2,5

30,5

0,4

10

30,5

0,05

85

0,1

135 135

30,5

10 фиг.!

Размер фланца изделий

Габари- I1. мм

135 135 4

135 135. 6

135 ° 135 2,5

135 135 6

135 135 4,8

135 135 0.,6

Размеры наплывов

0,33 30.5

Примечание

Фланец изделия оформлен за два перехода

Из-за избытка металла во впадине фланца эа два перехода изделие не оформлено

Утяжина за счет смятия на фланце изделия в области расположения наплывов

Фланец изделия оформлен за два перехода

Утяжины за счет смятия на фланце иэделия

Фланец изделия оформлен за два перехода

Фланец иэделия не оформлен

Фланец изделия оформлен за два пеехо а

1750831

P.

I уйлмеио

Фиг.4

Составитель В.Аристов

Редактор Т.Лазаренко Техред М.Моргентал Корректор А.Козориз

Заказ 2646 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101