Штамп для прямого выдавливания изделий

Иллюстрации

Показать всеРеферат

Сущность изобретения: штамп содержит верхнюю плиту с закрепленный на ней пуансонодержателем, в полостях которого размещены пуансон, пружина, клапан В пуансоне выполнены поперечный и осевой кэналы В месте пересечения каналов установлен шарик, удерживаемый пружиной , сжатой винтом. На торцовой поверхности пуансона выполнены диаметральные канавки. На нижней плите закреплен бандаж , в котором размещен контейнер, В верхней части полости контейнера размещено уплотнительное кольцо, а в нижней - матрица , на центрирующем Цилиндрическом участке которой выполнены продольные канавки. 3 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 J 13/02

ГОсудАРстВенныЙ кОмитет

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4887477/27 (22) 30.11.90 (46) 30.07.92. Бюл, ¹ 28 (71) Физико-технический институт АН БССР (72) В,Г.Кантин, В.В,Харченко, В.А.Тимонюк, А,Н,чмеренко,О.В.Гладкий и М.К.Степанкова (56) Колпашников А.И., Вялов В.А. Гидропрессование металлов. М.:Металлургия, 1973, с.77, рис. 30, (54) ШТАМП ДЛЯ ПРЯМОГО ВЫДАВЛИВАНИЯ ИЗДЕЛИЙ (57) Сущность изобретения: штамп содержит верхнюю плиту с закрепленным на ней

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий из труднодеформируемых и малопластичных материалов.

Известные конструкции штампов имеют ряд недостатков, приводящих к снижению эксплуатационной надежности.

Целью изобретения является повышение эксплуатационной надежности штампа.

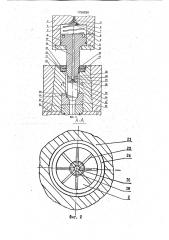

На фиг.1 представлен предлагаемый штамп, продольный разрез; на фиг.2-. сечение А — А на фиг.1; на фиг.3 — положение заготовки, находящейся в неустойчивом равновесии.

Штамп для прямого выдавливания изделий содержит верхнюю плиту (не показана= .с закрепленным на ней пуансонодержателем 1, в полостях которого размещены пуансон 2, пружина 3, клапан 4, пружина 5 (фиг.1). В планке 6, удерживающей клапан 4 и крепящейся к пуансонодержателю винта„„Я3„„1750836 А1 пуансонодержателем, в полостях которого размещены пуансон, пружина, клапан, В пуансоне выполнены поперечный и осевой каналы, В месте пересечения каналов установлен шарик, удерживаемый пружиной, сжатой винтом. На торцовой поверхности пуансона выполйеньг диаметральные канавки. На нижней плите закреплен бандаж, в котором размещен контейнер, В верхней части полости контейнера размещено уплотнительное кольцо, а в нижней — матрица, на центрирующем" цилиндрическом участке которой выполнены продольные канавки, 3 ил, ми (не показаны), выполнены отверстия 7 для выхода воздуха и 8 для воздействия рабочей жидкостй на клапан 4, В пуансонодержателе .1 также выполнено отверстие 9 для подачй рабочей среды. Кольцо 10 удерживает пуансон 2 в пуансонодержателе 1 и крепится к последнему винтами (не показаны). На торцовой поверхности хвостовика пуансона выполнена кольцевая полость 11, глубина которой определяется высотой сжатой пружины 3, а на боковой его поверхности установлено уплотнительное кольцо 12.

B пуансоне 2 выполнены поперечный 13 и осевой каналы. Осевой канал состоит из части 14, расположенной между верхним торцом пуансона и местом пересечения каналов, и части 15, расположенной между местом пересечения каналов и нижним торцом пуансона. В месте пересечения каналов установлен шарик 16, прижатый к выходу части 15 осевого канала пружиной 17, сжатой винтом 18, имеющим отверстие 19. На

1750836

10

35 т >рцовой поверхности пуансона 2 выполнены диаметральные канавки 20 (фиг.1 и 2). На нижней плите 21 закреплен винтами (не показаны) бандаж 22, в котором размещен контейнер 23, В верхней части полости контейнера 23 размещено уплотнительное коническое кольцо 24, вогнутая поверхность которого расположена над выпуклой. Кольцо 24 поджимается винтом 25. В нижней части полости контейнера 23 размещены матрица 26 и втулка 27. На центрирующем цилиндрическом участке 28 матрицы 26 выполнены концентричные продольные канавки 29. В пуансоне 2 выполнен канал 30 для выхода воздуха.

Штамп работает следующим образом.

В пуансонодержатель 1 через канал 9 закачивают рабочую жидкость, например смесь масла с графитом. Нагретую до температур пластической деформации заготовку 31 помещают в полость контейнера 23 (фиг,1). При этом заготовка 31 под собственным весом самоцентрируется и устанавливается во входной цилиндрической части матрицы 26 соосно с пуансоном 2, При ходе ползуна пресса вниз пуансон 2 входит в полость контейнера 23, проходит уплотнительное кольцо 24 и воздействует торцовой поверхностью на заготовку 31, В результате противодействия заготовки 31 при продолжающемся движении пуансонодержателя 1 происходит закрытие канала 9, сжатие пружины 3, вытеснение воздуха над пуансоном

2 через каналы 7, воздействие рабочей жидкости на клапан 4, перемещение его вверх.

Рост давления в рабочей жидкости приводит к ее перетеканию иэ полости в пуансонодержателе 1 через осевой канал 14 и поперечный канал 13 в простанство между заготовкой 31 и частью боковой поверхности пуансона 2 с одной стороны и внутренней стенкой контейнера 23 с другой, благодаря сжатию пружины 17 и освобождению канала 13. При этом. через канал 30 из заполняемого пространства выходит воздух. В дальнейшем при перемещении пуансона 2 относительно контейнера 23 этот канал перекрывается уплотнителем 24 и выходное отверстие канала 30 попадает в закрытую полость под уплотнителем 24.

Смещение пуансона 2 относительно пуансонодержателя 1 продолжается либо до момента, когда сомкнутся их торцовые поверхности, либо до момента, когда давление рабочей жидкости в контейнере станет больше давления в пуансонодержателе. В первом случае необходимо равенство объемов полости в пуансонодержателе и свобод. ного пространства в контейнере. Во втором — это достигается перекрытием шариком 16

55 канала 14. Последнее происходит в следующей последовательности. По мере заполнения рабочей жидкостью через канал 14 свободного пространства в контейнере 23 и нарастания в ней давления пружина 17 приподнимает шарик 16 и запирает канал 1.4.

Это приводит к дальнейшему нарастанию давления рабочей среды в контейнере 23 и дополнительному усилению прижатия шарика 16 к каналу 14, благодаря воздействию на него в направлении оси канала 14 рабо- чей жидкости, сообщающейся с кольцевым пространством в контейнере 23 через каналы 20 на торце пуансона 2 и отверстия 19 в винте 18 (фиг.2). При дости>кении давления, равного уровню сопротивления деформации заготовки 31, происходит пластическое истечение ее через матрицу 26. По мере выдавливания заготовки 31 через матрицу

26 давление рабочей жидкости в контейнере

23 уменьшается и становится меньшим давления рабочей жидкости в полости пуансонодержателя 1. В результате этого шарик

16, сжимая пружину 17, снова откроет каналы 13, что приведет к перетеканию рабочей жидкости из полости пуансонодержателя 1 через канал 14 в полость контейнера 23. При обратном ходе пуансонордержателя 1 вверх пружина 3 возвращает пуансон 2 в исходное положение до упора на кольцо 10, открывая канал 9 для подачи рабочей жидкости в полость пуансонодержателя 1, а пружина 17 шариком 16 запирает канал 14. Одновременно с этим пружина отжимает клапан 4 в исходное положение, После закачки рабочей жидкости через канал 9 штамп готов к следующему циклу.

На предлагаемом штампе получали компактные прутки О 12 мм из капсульных заготовок с порошком быстрорежущей стали

10Р6М5 для последующего формообразования профильных заготовок режущего инструмента, в частности фрез.

При назначении размеров контейнера и матрицы исходили из следующих соображений. Для компактирования порошка в капсулах, как это установлено практикой, достаточной вытяжкой при экструдировании (выдавливании) заготовки является вытяжка

3 =5-6, При заданных конечных размерах полуфабриката (О 12 мм) это позволяет считать, что диаметр заготовки (капсулы) составит 30 мм, а длина — с учетом кратности частей получаемого экструдата после разрезки на мерные заготовки под последующее выдавливание из них фрез — 35 мм.

Важным фактором, определяющим реализацию схемы гидростатического выдавливания, а следовательно, существенно влияющим HB износостойкость lilTBMlloBQA

1750836 зультате деформации получали прутки

Р 12 мм, которые после отжига йри 860 С и выдержке 4 ч разрезали на мерные заготовки длиной 60 мм для последующего выдав5 ливания через матрицу профильных заготовок фрез Р 10 мм. Через каждые 50 циклов винтом 25 (фиг.1) поджимали уплотнительное кольцо 24, ", 10

h3 бЗ+An где а = —;c— бз бз, Лп =бм — б315 диаметральный зазор в цилиндрическом приемнике матрицы 26.

При с=1,1 и а =1,16 максимальнодопустимый диаметр контейнера 22 составит

47 мм. Минимально необходимая глубина 20

hM матрицы 26 определяется из условия

Им = — с — 1 = — 1.21 — 1 =12,5 (мм). 3 2 30 с 1,1

В нашем случае, диаметр контейнера 22 был йринят равным б» = 40 мм, à Ьм = 13 мм. Рабочую среду, представляющую собой смесь машинного масла (70 об..%) и графита марки С-1 (30 об.%). с помощью насоса че- 30 рез канал 9 закачивали в полость пуансонодержателя. Нагретую в индукторе до температуры 1100 С капсулу Р 30 мм и длиной 40 мм с порошком быстрорежущей стали помещали в контейнер и включали 35 рабочий ход пресса. C помощью пуансона и рабочей среды производили выдавливанйе заготовки через матрицу "напроход". В реоснастки при выдавливании в режимах гидродинамического трения, является величина зазора в контейнере Л вЂ” (фиг.3). Расчеты показывают, что для обеспечения самоцентрирования под действием, силы тяжести P заготовки 31 необходимо выполнение условия:

— d" "а2/c(à c2 — 1 — с2+1), бз

Формула изобретения

Штамп для прямого вйдавливания изделий, содержащий пуансон с пересекающимся осевым и поперечным каналами, контейнер с установленной в нем матрицей с калибрующей и коническими заходными поверхностями; уплотнители, о т л и ч а юшийся тем, что, с целью повышения эксплуатационйой надежности шатмпа; пу- ансон снабжен установленным со стороны его нижнего торца винтом с осевйм отвер-" стием, а также размещеннымв зоне пересечения каналов подпружиненным со стороны нижнего торца пуансона шариком с диаметром, большим диамтров поперечных каналов и части осевого канала, расположенной между верхним торцом пуансона и местом пересечения каналов, и меньшим диаметра части осевого канала, расположенной между местом йересечения каналов и нижним торцом пуансона, на поверхности последнего выполнены диаметральные канавки, сообщающиеся с отверстием винта, уплотнитель выполнен в виде конического кольца, а матрица между коническими гаверхностями на центрирующем цилиндрическом участке снабжена продольными канавками.

1750836

Фиг. Г

1750836

Редактор Т.Лазоренко Техред М.Моргентал Корректор А.Козориз

Заказ 2646 Тираж . Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101