Способ электронно-лучевой сварки

Иллюстрации

Показать всеРеферат

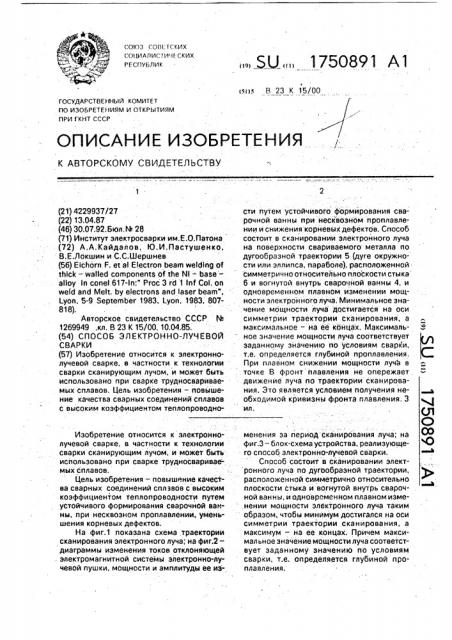

Изобретение относится к электроннолучевой сварке, в частности к технологии сварки сканирующим лучом, и может быть использовано при сварке трудносвариваемых сплавов Цель изобретения - повышение качества сварных соединений сплавов с высоким коэффициентом теллопроводноИзобретение относится к электроннолучевой сварке, в частности к технологии сварки сканирующим лучом, и может быть использовано при сварке трудносвариваемых сплавов. Цель изобретения - повышение качества сварных соединений сплавов с высоким коэффициентом теплопроводности путем устойчивого формирования сварочной вакны, при несквозном проплавлении, уменьшения корневых дефектов. На фиг.1 показана схема траектории сканирования электронного луча, на фиг.2 - диаграммы изменения токов отклоняющей электромагнитной системы электронно-лучевой пушки, мощности и амплитуды ее изсти путем устойчивого формирования сварочной ванны при несквозном проплавлении и снижения корневых дефектов. Способ состоит в сканировании электронного луча на поверхности свариваемого металла по дугообразной траектории 5 (дуге окружности или эллипса, параболе), расположенной симметрично относительно плоскости стыка 6 и вогнутой внутрь сварочной ванны 4, и одновременном плавном изменении мощности электронного луча. Минимальное значение мощности луча достигается на оси симметрии траектории сканирования, а максимальное - на ее концах. Максимальное значение мощности луча соответствует заданному значению по условиям сварки, т.е. определяется глубиной проплавления При плавном снижении мощности луча в точке В фронт плавления не опережает движение луча по траектории сканирования . Это является условием получения необходимой кривизны фронта плавления 3 ил. менения за период сканирования луча; на фиг.З - блок-схема устройства, реализующего способ электронно-лучевой сварки. Способ состоит в сканировании электронного луча по дугообразной траектории, расположенной симметрично относительно плоскости стыка и вогнутой внутрь сварочной ванны, и одновременном плавном изменении мощности электронного луча таким образом, чтобы минимум достигался на оси симметрии траектории сканирования, а максимум - на ее концах. Причем максимальное значение мощности луча соответствует заданному значению по условиям сварки, т.е. определяется глубиной проплавления . Ј V4 СЛ О 00 ЧЭ

COlO3 СОВЕ ГСКИХ

СОЦИАЛИСТ ИЧЕ СКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4229937/27 (22) 13.04.87 (46) 30.07.92,Бюл. ЬЬ 28 (71) Институт электросварки им.Е.О,Патона (72) А.А.Кайдалов, Ю.И.Пастушенко.

В.Е.Локшин и С.С.Шершнев (56) Eichorn F. et ai Electron beam welding of

thick — walled components of the Ni — base—

alloy In conel 617-In:" Proc 3 rd 1 lnf Col. on

weld and MeIt. by electrons and laser beam", Lyon, 5-9 September 1983, Lyon, 1983, 807818).

Авторское свидетельство СССР (Ф

1269949,кл. В 23 К 15/00, 10,04.85; (54) СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ

СВАРКИ (57) Изобретение относится к электроннолучевой сварке. в частности к технологии сварки сканирующим лучом, и может быть использовано при сварке трудносвариваемых сплавов. Цель изобретения — повйшение качества сварных соединений сплавов с высоким коэффициентом теплопроводноИзобретение относится к электроннолучевой сварке, в частности к технологии сварки сканирующим лучом, и может быть использовано при сварке трудносваривае:мых сплавов.

Цель изобретения — повышение качества сварных соединений сплэвов с высоким коэффициентом теплопроводности путем устойчивого формирования сварочной ванны, при несквозном проплавлении, уменьшения корневых дефектов.

На фиг.1 показана схема траектории сканирования электронного луча; на фиг.2— диаграммы изменения токов отклоняющей . электромагнитной системы электронно-лучевой пушки, мощности и амплитуды ее иэ;„,50 „„1750891 А1 (я) s В 23 К 15/00 сти путем устойчивого формйрования сварочной ванны при несквоэйом проплавлении и снижения корневых дефектов. Способ состоит в сканировании электронного луча на поверхности свариваемого металла по дугообразной траектории 5 (дуге окружности или эллипса, параболе), расположенной симметрично относительно плоскости стыка

6 и вогнутой внутрь сварочной ванны 4, и одновременном плавном изменении мощности электронного луча. Минимальное значение мощности луча достигается на оси симметрии траектории сканирования, а максимальное — на ее концах. Максималь- Б ное значение мощности луча соответствует заданному значению по условиям сварки, т.е. определяется глубиной проплавления, При плавном снижении мощности луча в точке В фронт плавления не опережает движение луча по траектории сканирования. Это является условием получения не- д обходимой кривизны фронта плавления, 3 ил. (Л

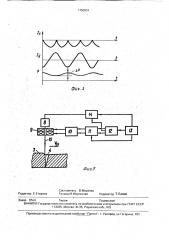

О менения за период сканирования луча; на фиг.3- блок-схема устройства, реализующе- О

ro способ электронно-лучевой сварки.

Способ состоит в сканировании злектронного луча по дугообразной траектории, расположенной симметрично относительно в плоскости стыка и вогнутой внутрь сварочной ванны, и одновременном плавном изменении мощности электронного луча таким образом, чтобы минимум достигался на оси симметрии траектории сканирования, а максимум — на ее концах. Причем максимальное значение мощности луча соответствует заданному значению по условиям сварки, т.е. определяется глубиной проплавления.

10

Сварку деталей 1 и 2 осуществляют электронным лучом с образованием сварочного шва 3 и ванны 4, в которой сканирует луч по дугообразной траектории 5, симметрично расположенной относительно стыка 6 деталей 1 и 2, При этом возникает тепловой поток 7 в направлении центра кривизны траектории 5 сканирования (фиг,1), Траекторию 5 сканирования задают перемещением электронного луча вдоль и поперек стыка б (оси х и у) согласно соответствующим законам изменения токов 1х и 1у в обмотках отклоняющей электромагнитной системы электронной пушки. Мощность луча при этом синхронно модулируют согласно выражению Р---Ро-Л Р сова; где Р и Рр текущее и заданное значения мощности луча, определяемое величиной тока луча при постоянном ускоряющем напряжении (фиг.2), При плавном снижении мощности луча к точке симметрии траектории 5 сканирования (точка В) фронт плавления не опережает движение луча. что является условием получения необходимой кривизны фронта плавления.

Направление максимального теплоотвода от фронта плавления (линия АВС в каждой точке совпадает с нормалью к линии фронта в тех же точках. Твердый металл в области ABCD, таким образом, получает дополнительный подбгрев, причем наибольший подогрев имеет металл, прилегающий к оси симметрии (линия BD), тэк как сюда поступает тепло с двух сторон Отсюда следует, что тепловложение на фронте плавления при приближении электронного луча к точке симметрии траектории сканирования (точка В) необходимо снижать. Лишь в этом случае можно добиться, чтобы фронт плавления не опережал траекторию сканирования электронного луча. Снижение тепловложения в середине траектории сканирования можно получить либо повышением скорости перемещения электронного луча. что неприемлемо из-за гидродинамических возмущений в сварочной ванне, либо уменьшением его мощности.

Закон изменения мощности электронного пучка в течение периода его сканирования зависит от формы траектории сканирования. При сканировании по дуге (параболе, дуге окружноСти или эллипса) изменение мощности луча Р вдоль траектории сканирования необходимо осуществлять по косинусоидал ьному закону (фиг.2), что обеспечивает равномерный подогрев перед фронтом плавления. Амплитуда изменения мощности луча Л Р зависит обратно пропорционально от величины хорды, соединяющей концы траектории сканирования

55 электронного луча. но не превышает величи ны Р,. Таким образом, P=min (К/h; Р„) . где К -- коэффициенг пропорциональности. определяемый скоростью сварки и тепло проводностью свариваемого металла;

Ь -- длина хорды траектории сканирова ния, Для обеспечения возможности форми рования фронта плавления с обратной кривизной необходимо, чтобы выполнялось условие h> d+, где de — диаметр электронного луча на поверхности свэриваемого ме талла.

Значение максимальной мощности луча

Ро выбирают из условия достижения требу емой глубины проплавления. Угол а межд . продольной осью симметрии сварочной ванны и нормально к поверхности траекто рии сканирования изменяется от 0 до 90 (фиг.1), При гаком способе сканирования электронного луча одновременно реализу ется условие предотвращения образования корневых дефектов сварного шва. заключа ющееся в формировании распределения плотности мощности электронного луча с

"провалом" в приосевой области.

Способ электронно-лучевой сварки ре ализуется с помощью устройства, блок-схе ма которо о представлена на фиг.3.

Устройство содержит: сварочную пушку 8, оборудованную отклоняющей электромагнитной системой 9, блоки 10 усилителей и цифроаналоговых преобразователей 11. программируемых запоминающих блоков

12, блока 13 управления, модулятора 14. На фиг.3 также показаны: 3 — сварной шов. 4— сварочная ванна.

Устройство работает следующим образом.

Б программируемые запоминающие устройства 12 заносятся программы задания перемещения луча 15 вдоль и поперек стыка 6 де алей 1 и 2, а также нормированную функцию изменения мощности луча 15 (например, cos а). В блоке 13 оператор задает амплитуду сканирования путем выдачи на блок 11 цифроаналоговых преобразователей опорного сигнала; частоту сканирования путем выдачи адресных кодов воспроизводимой информации из блока 13 на вход блока 12; ток сварки путем выдачи управляющего сигнала на вход блока 14 модулятора, на второй вход которого поступают коды нормированных коэффициентов изменения тока (мощности) электронного луча

С частотой опроса блок 12 выдает коды управляющих сигналов смещения луча 15 и модуляции его тока. Блок 11 преобразует

1750891 коды смещения луча и через усилители 10, задаются токи 1x и 1у в обмотке отклоняющей электромагнитной системы 9, магнитное поле которой перемещает электронный луч 15 по траектории 5 относительно стыка

6. Блок 14 модулирует сигнал, задающий ток электронного луча от блока 13, согласно коду модуляции. Ретулировка глубины модуляции в блоке 14 позволяет задавать градиент изменения мощности электронного луча при приближении к оси симметрии траектории 5 сканирования. Сигнал с выхода блока

14 поступает нэ схему стабилизации тока электронно-лучевой пушки 8, Таким образом, оператор, занося программу в блок 12, может изменять траекторию 5 сканирования луча, а также управлять

eI.o частотой и амплитудой сканирования, задавать амплитуду изменения мощности луча в соответствии с его перемещением по траектории сканирования.

Реализация устройства по блок-схеме фиг.З позволила отработать технологию сварки ранее трудносвариваемых материалов.

Сваривали образцы из алюминиевого сплава АМгб вертикальным электронным лучом со скоростью 0,75 см/с в режиме несквозного проплэвления на глубину 5 см.

Луч сканировали по дуге окружности диаметром 0,15 см с частотой 90 Гц. Амплитуда изменения мощности луча (ъ Р составляла (5...20); от максимальной мощности луча

Ро, равной 18 кВт. Оптимальные результаты по формированию шва получены при

Л Р=-0,16 Рр, т.е.мощность луча изменялась от 18 до 15,1 к Вт. Металлографическим анализом установлено, что в корне шва корневые дефекты отсутствуют, а амплитуда колеба1пlя Глубины Г1роплэвл(н(1 1 незнэ ill тельная.

По сравнению с базовым обьеKToM,:4ë который принят прототип, предложенный

5 способ электронно-лучевой сварки обеспечивает уменьшение брака при сварке трудносвэриваемых сплавов и сокращение затрат на исправление дефектов сварных швов, 10

Формула изобретения

Способ электронно-лучевой сварки, и ри

KoTopoI4 луч сканируют flo дуго(2брэзной

15 траектории с осью симметрии, совпадающей с fl/locKocTblo стыка, о т л и ч 3 ю щ и йс я тем, что, с целью повышения качества сварных соединений сплавов с высоким коэффициентом 1еплопроводности путем ус20 тойчивого формирования сварочной ванны при несквозном проплавлении и уменьшения корневых дефектов, траекторию сканирования луча выпуклой стороной ориентируют в сторону сварочной ванны, а

25 мощность луча изменяют по конусоидэльному закону

Р==Р„-Л P сов а . где Ро — максимальная мощность луча, Вт;

Л P — амплитуда изменения мощности

30 луча. Вт, равная min (K/Ü; Р(j;

К вЂ” коэФфициент пропорц(он; льности, определяемый скоростью сварки и теплопроводностью свэриваемого металла:

Ь вЂ” длина хорды траектории сканировэ35 ния, мм, l3>(3y;

de — диаметр электронного луча на поверхности свариваемого металла. мм;

a — угол между продольной осью симметрии сварочной ванны и нормалью к по40 верхности траектории сканирования.

1750891

Юу

Составитель В.Морочко

Текред M.Моргентал Корректор Т.Палий

Редактор Е.Егорова

Производственно-издательский комбинат "Патент", r. Ужгород. ул.Гагарина, 101

Заказ йб4Ц Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5