Способ диффузионной сварки пористых материалов через металлическую прослойку

Иллюстрации

Показать всеРеферат

Изобретение Относится к электронной технике и может быть использовано в других областях производства для соединения пористых материалов. Цель изобретения расширение технологических возможностей и снижение трудоемкости процесса. Способ осуществляют следующим образом. Между охлажденными до минусовых температур свариваемыми поверхностями пористых материалов прокачивают газообразное металлоорганическое вещество , в процессе пиролиза которого на свариваемых поверхностях образуется металлическая прослойка. Затем детали нагревают с наружной стороны и после прекращения выхода парогазовой смеси сдавливают и осуществляют изотермическую выдержку. В процессе сварки соединение деталей начинается с их периферии к центру. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (н>ю В 23 К 20/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4821784/08 (22) 11.05.90 (46) 30.07.92,Бюл,М 28 (71) Саратовский политехнический институт (72) А.И.Коблов, Г.В.Конюшков, Н.B.Ïîäîльская, С.Д.Харитонов, Б.П.Чесноков и

В.А, Фетисов (53) 621.791.66(088.8) (56) Авторское свидетельство СССР йв

1071610; кл. С 04 В 07/00, 1983. (54) СПОСОБ ДИФФУЗИОННОЙ СВАРКИ

ПОРИСТЫХ МАТЕРИАЛОВ ЧЕРЕЗ МЕТАЛЛИЧЕСКУЮ ПРОСЛОЙКУ. (57) Изобретение относится к электронной технике и может быть использовано в других областях производства для соединения пористых материалов. Цель изобретения—

Изобретение относится к технологии получения неразьемного соединения пористых изделий и может быть использовано в электронной промышленности и приборостроении при сварке пористого графита и нитрида бора.

Известен способ получения неразьемного соединения высокотемпературных материалов, включая пористые, при котором в зоне сварки помещают спрессованную таблетку из порошка металлоорганического со- . единения, изделия механически нагружают (сдавливают) и нагревают выше температуры пиролиза металлоорганического соединения.. Недостатком известного способа является малая толщина металлической прослойки после пиролиза металлоорганического соединения, что снижает качество соединения при сварке пористых материалов.

„„5U „„1750897 А1 расширение технологических возможностей и снижение трудоемкости процесса.

Способ осуществляют следующим образом.

Между охлажденными до минусовых температур свариваемыми поверхностями пористых материалов прокачивают газообразное металлоорганическое вещество, в процессе пиролиза которого на свариваемых поверхностях образуется металлическая прослойка. Затем детали на- . гревают с наружной стороны и после прекращения выхода парогазовой смеси сдавливают и осуществляют иэотермическую выдержку. В процессе сваоки соединение деталей начинается с их периферии к центру. 1 ил, Наиболее близким по технической сущности является способ соединения пористых материалов через металлическую прослойку, включающий формирование прослойки в зоне сварки путем прокачки с тыльной стороны свариваемого материала газообразных продуктов металлоорганического соединения перпендикулярно плоскости сварки, а сварку осуществляют в вакууме при температуре пиролиза этих соединений.

Недостатком известного способа являются низкие технологические возможности вследствие трудности сварки длинномерных изделий и сложность процесса получения соединения в результате прецизионности режимов получения соединения, что является источником снижения качества сварки.

Целью изобретения является расширение технологических возможностей способа

1750897

20

40 ления способа. диффузионной сварки пористых материалов за счет возможности сварки длинномерных материалов и снижение трудоемкости путем устранения прецизионности режимов сварки.

Поставленная цель достигается тем, что согласно способу диффузионной сварки пористых материалов через металлическую прослойку, получаемую путем прокачки перпендикулярно плоскости соединения газообразного металлоорганического вещества, при котором детали сдавливают, нагревают до температуры пиролиза этого вещества и осуществляют изотермическую выдержку, зону сварки герметизируют, детали устанавливают с зазором и охлаждают до минусовой температуры, прокачку металлоорганического вещества осуществляют со стороны саариваемых поверхностей деталей, нагрев — с противоположной стороны, а сдавлиаание осуществляют после прекращения выхода парогазовой смеси через наружные поверхности деталей.

По сравнению с прототипом, в предлагаемом способе прокачку парогазовой смеси осуществляют со "стороны свариваемых поверхностей, что позвОляет исключить прецизионность режймоа получения соединения, В известном способе нарушени технологических режимов (пбвышение температуры) приводило .к прекращению подачи парогазовой смеси в зоне сварки вследствие закрытия пор осевшим металлом, Согласно предлагаемому способу температурный фронт идет с внешней стороны свариваемых изделий, а подача парогазовой смеси - со стороны свариваемых поверхностей, Поэтому зона формируется постепенно с периферии к зоне сварки и пока есть поры в соединяемьа деталях в зоне герметизации подача парогазовой смеси не прекратится, Как только поры соединяемых деталей закрылись, расход парогазовой . смеси автоматически прекращается (система стала герметичной), что является сигналом к приведению соединяемых иэделий в контакт и изотермической выдержке под давлением, Предварительное охлаждение соединяемых деталей позволяет получить 100% выход годных изделий, так как способствует прохождению парогазовой смеси по всему обьему эоны герметизации и препятствует преждевременному пиролиэу металлоорганического соединения или карбонила металла и закрытию пор на свариваемой поверхности, что снижает качество соединения.

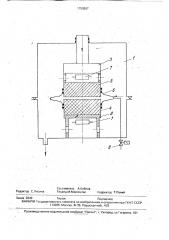

На чертеже показана схема осущестаВ вакуумной камере 1 на рабочем столе

2 и подвижном пуансоне 3 закрепляют свариваемые изделия 4 и 5, зону сварки дополнительно герметизируют обечайкой 6 в виде гофры. На внешних сторонах свариваемых деталей (противоположных свариваемым) размещают нагреватели 1. Регулировку расхода парогазовой смеси осуществляют натекателем 8.

Способ соединения пористых материалов реализован следующим образом. В качестве металлоорганического соединения использовали тетракарбонил никеля.

Пример 1, В вакуумной камере 1 на рабочем столе 2 и подвижном пуансоне 3 закрепляют свариваемые детали 4 и 5 с остаточной открытой пористостью более 7%, диаметром 45 мм и толщиной 30.мм иэ феррита 30СЧ-1 и спеченного медномолибденового псевдосплааа МД.

Пуансон 3 отводят в крайнее верхнее положение и зону сварки герметизируют гофрой 6, имеющей фторопластовые прокладки и соединенной через натекатель 8 трубопроводом с обьемом, наполненным жидким тетракарбонилом, После установки соединяемых деталей вакуумную камеру герметизируют и вакуумируют до давления

1х10 Па, а свариваемые детали охлаждают

-1 не ниже -35 С. После того, как температура свариваемых деталей стабилизируется, натекатель 8 открывают, а тетракарбонил никеля подогревают уо 30 С. В таком режиме (расход W=-3-4х10 кгl мин) прокачку паро35 газовой смеси осуществляют в течение 5-6 мин, после чего осуществляют нагрев свариваемых деталей нагревателями 7 со скоростью 0,25ОС/с до температуры свариааемой поверхности равной 150 С, По достижении указанной температуры расход парогазовой смеси а течение 0,2 мин прекращается вследствие закрытия пор, натекатель 8 закрывают, а свариваемые материалы приводят в контакт и механически нагружают давлением не менее 3,5 МПа и выдерживают при температуре 150ОС в течение 2-3 мин. Давление газа СО, СО2, возникающее при разложении остатков тетракарбонила никеля при закрытом натекателе 8 транспортируется в вакуумный обьем через прокладки гофры 6. Контроль окончания получения соединения контролируют по показаниям вакуумметра по понижению давления в вакуумной камере 1 до давления

55 1х10 Па, По достижении указанного давле-1ния свариааемые материалы охлаждают до о

25 С, камеру разгерметизируют и изделие вы гружа ют, Металлографические исследования сварного соединения при остаточной пори1750897 стости соединяемых материалов 10-157; показали, что метэллизация проникает на глубину 2 2 5 мм от места сварки, а коэффициент заполнения пор металлом составляет около 70-75 (,, 5

Пример 2, В качестве экспериментальных образцов исполнялись материалы, приведенные в йримере 1. После герметизации зоны сварки свариваемых материалов обечайкой 6 в виде гофры, 10 герметиэируют и вакуумируют камеру 1 до давления 1х10 Па. Затем свариваемые детали охлаждают до -2 С и открывают натекатель 8, а объем с тетрэкарбонилом никеля (не показан) подогревают до 20 С (так как 15 он всегда хранится при минусовой температуре). В таком режиме (расход W=1-1,2х10 З кг/мин) прокачку парогазовой смеси осуществляют в течение 6-8 мин. После чего осуществляют нагрев свариваемых деталей 20 нагревателем 7 со скоростью 0,25 С/с до температуры свариваемой поверхности

100 С (градиент температуры в направлении от свариваемой поверхности к нагревателю составляет 10 С/мм), По достижении 25 указанной температуры на свариваемой поверхности в течение 2-2,5 мин расход парогазовой смеси прекращается свариваемые материалы приводят в контакт и механиче.ски нагружают давлением не менее 4,5 МПа 30 и выдерживают при температуре 100 С в течение 10-15 мин. За указанное время вакуум в камере достигает значения порядка

1х10 (la, что я вля ется объективным параметром, характеризующим окончание про- 35 цесса сварки.

По достижении указанного вакуума в камере, натекатель 8 закрывают, свариваемые материалы охлаждают до 25ОС, камеру разгерметизируют, а сваренные материалы 40 выгружают, Металлографические исследования сварного соединения при остаточной пористости свариваемых материалов 1015 показали. что металлизэция проникает на глубину 2-3 мм от места сварки, а коэф- 45 фициент заполнения пор металлом составляет около 75-78 (,, Пример 3, При сварке использовались следующие режимы: начальная температура сварки -5 С;температура сварки 150 С 50 расход тетракарбонила никеля 0;5-0,7х10 кгlмин; давление сварки 3,5 МПа; время иэотермической выдержки 10 мин

При этом глубина металлизации составляет 2-2,5 мм, а коэффициент заполнения пор металлом составляет 60-65$. Прочность соединения (s во всех примерах составляет не менее 52 МПа, Увеличение температуры до 40"С, при которой начинается прокачка парогазовой фазы М(СО)4 резко снижает прочность соединения сг, до уровня 0,5 МПа, а коэффициент заполнения пор металлом составляет не более 7 . Это объясняется началом пиролиза тетракарбонила никеля непосредственно на свариваемой поверхности.

Отличительной особенностью предлагаемого способа диффузионной сварки пористых материалов является создание условий, при которых решающим является не прецизионное регулирование давления и расхода парогазовой смеси и температуры, а создание условий, при которых подача парогазовой смеси (к свэриваемым поверхностям) не прекращается ни при каких обстоятельствах, т,е, подача парогазовой смеси проходит непосредственно в зоне сварки.

Согласно предлагаемому способу пиролиз начинается в объеме и завершается на поверхности свариваемых деталей в результате предварительного охлаждения и нагрева соединяемых изделий со стороны, противоположной свариваемым поверхностям.

Формула изобретения

Способ диффузионной сварки порист ых материалов через металлическую прослойку, получаемую путем прокачки перпендикулярно плоскости соединейия газообразного металлоорганического вещества, при котором детали сдавливают, нагревают до температуры пиролиза этого вещества и осуществляют иэотерми ескую выдержку,о тл и ч а ю шийся тем, что, с целью расширения технологических возможностей и снижения трудоемкости, зону сварки герметизируют, детали уСтанавливэют с зазором и охлаждают до минусовой температуры, прокачку металлооргэнического вещества осуществляют со стороны свариваемых поверхностей деталей, нагрев — с противоположной стороны, а сдавливание осуществляют после прекращения выхода парогазовой смеси через наружные поверхности деталей.

1750897

Со тавитель А.Коблов

Техред М.Моргентал Корректор Т,Палий

Редактор С.Лисина

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2649 . Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5