Способ упругого соединения деталей с натягом

Иллюстрации

Показать всеРеферат

Использование: соединение деталей с натягом при запрессовке. Сущность изобретения: перед сборкой сопрягаемую поверхность охватывающей детали расчленяют пазами на кольцевые участки переменной длины. В пазы в процессе соединения подают масло под давлением. Запрессовку деталей осуществляют в направлении, противоположном действию максимальной эксплуатационной нагрузки. 3 з.п.ф-лы, 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 Р 11/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, (21) 4778613/27 (22) 08.01,90 (46) 30.07.92. Бюл, М 28 (71) Производственное объединение по дизелям и турбокомпрессорам "Пенздизельмаш" (72) M.M. Кутаев, В.И. Поляков, И.Д. Сидорин и В.А. Еремин (56) Авторское свидетельство СССР

М 694681, кл. Р 16 В 4/00, 1978, (54) СПОСОБ УПРУГОГО СОЕДИНЕНИЯ

ДЕТАЛЕЙ С НАТЯГОМ

Изобретение относится к механосборочному производству и может быть использовано для получения упругих соединений с натягом при запрессовке деталей.

Целью изобретения является повышение выносливости и долговечности соединения путем увеличения упругости и уменьшения его износа при эксплуатации.

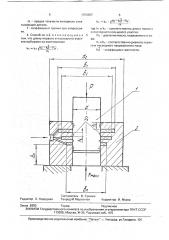

На чертеже изображена схема соединения.

Способ осуществляется следующим образом.

Сопрягаемую поверхность охватывающей детали 3..перед сборкой расчленяют пазами на кольцевые выступы переменной глубины bl и длины hi. Затем осуществляют сборку охватываемой детали 1 в охватывающую 2 в направлении, противоположном действию максимальной эксплуатационной нагрузки смаке. После запрессовки на длину, перекрывающую все пазы, в них подают масло под давлением, превышающим в 1,11,2 раза давление в соединении, что обеспечивает разделение контактных поверхностей масляной пленкой. Затем.ЯЛ,, 1750907 A l (57) Использование: соединение деталей с натягом при запрессовке. Сущность изобретения: перед сборкой сопрягаемую поверхность охватывающей детали расчленя.ют пазами на кольцевые участки переменной длины. В пазы в процессе соединения подают масло под давлением. Запрессовку деталей осуществляют в направлении, противоположном действию максимальной эксплуатационной нагрузки, 3 з.п.ф-лы, 1 ил„ производят окончательную допрессовку, ф после чего прекращают подачу масла и удаляют его из пазов.

Длину кольцевых участков определяют из условия их прочности и обеспечения отсутствия проскальзывания в зоне контакта, исходя из соотношения

3,14 пг Ko д рмакс

4 (л

Ег где hi — длина t-го кольцевого участка;

Ь| — диаметр )-го прорезанного паза;

d и Я. — диаметры соответственно соединения и наружной поверхности охватывающей детали;

ni и пг — коэффициенты запаса прочности соответственно соединения и материала охватывающей детали при изгибе;

Е1 и Ег — модули упругости материалов соответственно охваты ваемой и охваты ва ющей деталей;

% — предел текучести материала охватывающей детали;

1750907

Длина первого и последнего кольцевых участков, кроме того, должна обеспечивать необходимую прочность выступов при действии давления масла, откуда;

hi = Ь1 у n2 °;

От (2) hn=bn (7 где h< и hn — длина первого и последнего кольцевых участков;

Ь1 и Ь2 — диаметр первого и последнего прорезанных пазов;

Р— давление масла.

Пример. Для проверки эффективности способа были проведены сравнительные испытания соединений, полученных различными способами. Детали соединения изготавливались из стали марки 45 (ГОСТ

1050-74): с =- 360 МПа; Е1 = Е2 =21 10

МПа; f = 0,15;.n) = n2 = 1,5. Соединения имели следующие конструктивные параметры: d = 30; d2 = 90 мм; длина соединения

50 MM, натяг 20 мкм, что соответствует давлению 64 МПа; шероховатость сопрягаемой поверхности охватываемой детали R, = 1,1 мкм, охватывающей R>2=- 3,1 мкм.

В соединениях первой группы использовались охватывающие детали, сопрягаемые поверхности которых расчленялись пазами шириной 5 мм на три кольцевых участка длиной hi = п2 = 5 мм; Ьз = 30 мм и глубиной Ь1 = 60 мм, bz = 50 мм, Ьз = 40 мм.

В соединениях второй группы использовались охватывающие детали, сопрягаемые поверхности которых расчленялись пазами шириной 5 мм на три кольцевых участка глубиной Ь1 = 60 мм, b2 = 50 мм, Ьз = 40 мм и длиной h> =25 мм, h2 = 5 мм, Ьз= 10 мм, определенной из соотношений (1) и (2).

Соединения первой группы формировались путем запрессовки деталей. Соединения деталей второй группы формировались следующим образом, Первоначально осуществлялась запрессовка охватываемой детали в охватывающую со стороны h3=10 мм на длину перекрытия 30 мм. После этого в пазы через отверстия охватывающей детали подавалось масло под давлением Р = 66

МПа и производилась допрессовка деталей.

p»« — максимальное контактное давление в соединении;

Kg — коэффициент жесткости, зависяо щий от соотношения —;

b. f — коэффициент трения при запрессовПосле сборки соединения нагружали пульсирующей осевой нагрузкой с амплитудой, составляющей 3/4 от измеренного усилия запрессовки. Причем соединения

5 первой группы нагружали таким образом, чтобы действующая нагрузка совпадала с направлением запрессовки деталей, а соединения второй группы, — чтобы действующая нагрузка была противоположна

10 направлению запрессовки. Испытания проводили на специальном испытательном стенде до разрушения соединений. Из усредненных данных («о четырем повторениям) соединения первой группы разрушились

15 при N = 18 10 циклов, второй группы — при

N = 42 10 циклов, Таким образом, предлаб гаемый способ в 2,3 раза повышает долговечность по сравнению с прототипом, что показывает его высокую эффективность.

Формула изобретения

1. Способ упругого соединения деталей с натягом, заключающийся в том, что сопрягаемую поверхность охватывающей детали

25 расчленяют пазами на кольцевые участки переменной глубины и запрессовкой соединяют детали, отличающийся тем, что, с целью повышения выносливости и долговечности соединения, кольцевые участки

30 выполняют переменной длины, при атом в пазы в процессе соединения подают масло под давлением, причем запрессовку деталей осуществляют в направлении, противоположном действию максимальной

35 эксплуатационной нагрузки, 2. Способ по п1, от л и ч а ю шийся тем, что масло подают под давлением, превышающем в 1,1 — 1,2 раза давление в соединении.

40 З.Способпоп,1,отличающийся тем, что длину кольцевых участков определяют из соотношения..

3,14 П2 КО Рилакс т» р 0,7» " й1 Ф гт

Е2,Щ где h — длина кольцевого участка;

d — диаметр соединения;

50 Kg — коэффициент жесткости, завися-. щий от соотношения d/Ь;

Ь вЂ” диаметр прорезанного паза;

n< — коэффициент запаса прочности соединения; п2 — коэффициент запаса прочности при изгибе материала охватывающей детали;

Рмакс- максимальное контактное давление в соединении;

1750907 („= „уП2 м

Оу где h1 и h> — соответственно длина первого и последнего кольцевого участка;

5 Р— давление масла, подаваемого в пазы;

b> и Ь, — соответственно диаметр первого и последнего прорезанного паза;

КД вЂ” коэффициент жесткости. сг — предел текучести материала охва тывающей детали, f — коэффициент трения при запрессов ке

4. Способ по п.2, отличающийся тем, что длину первого и последнего участков выбирают из соотношения

h> — Ü1 (7у

Составитель В. Еремин

Редактор Л. Народная Техред М.Моргентал Корректор И, Муска

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 2650 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К-35, Раушская наб., 4/5