Конструкционная сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, а именно к конструкционной стали, используемой для изготовления высоконагруженных ответственных сварных конструкций и литых деталей экскаваторов и другой горнодобывающей техники. Предлагаемая сталь обладает повышенным сопротивление хрупким разрушениям при отрицательных температурах (-50°С) и хладостоикостью до (-) 70°С за счет дополнительного содержания азота и церия при следующем соотношении компонентов, мас.%: углерод 0,12 - 0,22; марганец 0,2 - 0,5; кремний 0,15 - 0,45; хром 1,0 - 1.5, никель 0,7 - 1,3; молибден 0,2 - 0,3; ванадий 0,05-0,15; медь 0,4-0,65; азот 0,001 -0,01, церий 0,001 - 0,05; железо остальное Использование предлагаемой стали для изготовления деталей и конструкций машин, работающих в условиях Крайнего Севера, позволит заметно повысить их надежность в условиях эксплуатации 2 та бл.

СО(ОЗ СОВЕТСКИХ

СОЦИАЛИСТИ (ЕСКИХ РЕСПУБЛИК (5() 5 С 22 С 38/46

ГОСУДАРСТВЕН(-(ЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯ1Л

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4838856/02 (22) 12;06 .90 (46) 30.07,92. Бюл. М 28 (71) Производственное обьединение "Ижорский завод" (72) М. M. Сандомирский, Т. И, Титова, И. П.

Галенко, В. И. Александрович, А. С, Духовный, А. С, Евтушенко, Ю, А. Зислин, А. И.

Сапожников, В. И. Хазак, В, И. Борисов, С.

B. Добаткин и Е. Е. Гольдбухт (56) Авторское свидетельство СССР

М 152663, кл. С 22 С 38/46, 1961. (54) КОНСТРУКЦИОННАЛ СТАЛЬ (57) Изобретение относится к металлургии, а именно к конструкционной стали, используемой для изготовления высоконагруженных ответственных сварных конструкций и литых деталей экскаваторов и другой горИзобретение относится к металлургии, а именно к конструкционным сталям, используемым для изготовления высоконагру женных ответственных сварных конструкций и литых деталей экскаваторов и другой горнодобыва(ощей техники, работающей в условиях минусовых температур;

Целью изобретения является повышение сопротивления хрупким разрушениям при отрицательных температурах и хладостойкости, Для достижения указанной цели, сталь, содержащая углерод, (ларганец, кремний, хром, никель, молибден, ванадий, оледь, железо, отличаащаяся тем, что. с целью повышения оопротивления хрупким разрушениям при отрицательных температурах (— ) 500С и хадостойкости при температурах до (-) 70 С, дополнительно содер>кит

„„ Ы„„1751223 А1 нодобывающей техники. Предлагаемая сталь обладает повышенным сопротивление хрупким разрушениям при отрицательных температурах (— 50 С) и хладостойкостью до (— ) 70 С за счет дополнительного содержанйя азота и церия при следующем соотношении компонентов, . мас.%: углерод 0,12 — 0.22; марганец 0,2—

0,5; кремний 0,15 — 0,45; хром 1,0 — 1,5; никель 0,7 — 1,3; молибден 0,2 — 0,3; ванадий

0,05 — 0,15; медь 0,4 — 0,65; азот 0,001 — 0,01; церий 0,001 — 0,05; железо остальное. Использование предлагаемой стали для изготовления деталей и конструкций машин. работающих в условиях Крайнего

Севера, позволит заметно повысить их надежность в условиях эксплуатации. 2 табл. (j)

С: азот, церий при следующем соотношении компонентов, мас.%;

Углерод 0,12 — 0,22

Марганец 0,2 — 0,5

Кремний 0,15 — 0,45 Ql

Хром 1,0 — 1,5

Ъ

Никель 0,7 — 1,3

Молибден 0,2 — 0,3

Ва((адий 0,05 — 0,15 )

Медь 0,4 — 0,65 (Д

Азот 0,001 — 0,01

Церии 0,001 — 0,05

Железо Остальное

Эффективное влияние церия и азота в направлении повышения хладостойкости стали рассматриваемого типа (при указанном соотношении содержаний компонентов) наблюдается при содержании в стали церия 0,001 — 0,05 % и азота 0,001 — 0,01 %.

1751223

При содержании церия в стали ниже 0,001

% или азота ниже 0,001 % их положительное влияние в указанном направлении незаметно. При содержании церия более 0,05

% в стали присутствуют грубые скопления неметаллически включений, отрицательно влияющие на ее механическйе свойства, включая хладостойкость. При содержании азота более 0,01 % в металле вдоль границ зерен набл юдается скопление I! итридов, отрицательно влияющее на ударную вязкость, особенно при низких температурах;

Пример . Выплавку предлагаемой стали проводили в злектропечэх нэ идентичных шихтовых материалах, разливали в изложницы с последующей отливкой слит-. ков массой от 50 кг до 6,5 т. При выплавке использовали ферросплавы следующих марок: ферросилиций по ГОСТ1415-78 марки

ФС-45,75; силикомарганец по ГОСТ 475677 марки СМн17; феррохром азотирован ный по ГОСТ 4757 — 79 марки ФХН600А; ферромолибден по ГОСТ 4759-79 марки

ФМо 60,58: феррованадий по ТУ 14-15-9878 марки ФВд 35; никель по ГОСТ 849-70 марки НЗ, Н4; медь по ГОСТ 859 —.78 марки

М1, 2, 3; мишметалл.

Слитки подвергались ковке на прессах и горячей прокатке с последующей термообработкой. Температура нагрева по ковке и прокатке составляла1100 С. Температурный интервал горячего деформирования (ковки и прокатки) 150- 800 С. Предварительная термообработка включала нормализацию от 880 — 890 С и высокий отпуск при 640 — 6800С, Основная термообработка состоялэ иэ закалки в воде от температуры

910 — 920 С и отпуска при 650 — 670 С, Определение характеристик механических свойств на образ((ах предлагаемой и известных сталей производили на одном оборудовании llo одним и тем же методикам.

Испытание нэ растяжение с определением характеристик предела прочности, условного предела текучести, относительного удлинения и относительного сужения производили нэ машине "instron-1195" с использовайием образцов типа П N.. 6 ГОСТ

1497 — 84 с диаметром рабочей части 6 мм, Испытание на ударный изгиб производили на маятниковом копре с использованием образцов типа И ГОСТ 9454-78 размерами

10 х 10 х 55 мм с острым надрезом радиусом

0.25 мм. Температура ьяэкохрупкого перехода определялась испытанием таких же образцов в температурном диапазоне ро 70 С по критерию 50 % волокна в изломе образцов.

Использование предлагаемой стали

35: при изготовлении деталей и конструкций машин, работающих в условиях Крайнего

Севера, позволяет заметно повысить их надежность в условиях эксплуатации и одновременно зэ счет повышения уровня

40 прочностных характеристик умейВшйтьррсчетные сечения и соответственно снизить"., металлоемкость экскаваторов и другой горнодобывающей техники..

Формула изобретения

45 Конструкционная сталь. содер>кащая углерод, марганец, кремний, хром, I tviKe/Ib, f40либден. ванадий. медь, железо, о т л и ч à 10, щ а я с я тем, что, с целью повышения -сопротивления хрупким разрушениям при

50 отрицательных темйерэтурах (— 50 С) и хладостойкости при температурах до -70 С, онэ дополнительно содержит азот и церий при следующем соотношении компонентов, мас,%:

Углерод 0,12 — 0,22;

Марганец 0,20 — 0.50:

Кремний 0,15 — 0,45;

Хром . 1,0 — 15;

Никель 0,7 — 1,3;

Молибден 0,2 — 0,3;

Сопротивление сталей разрушению (трещиностойкость) определяли через козффициент интенсивности напряжений К, применительно к образцам толщиной 30 мм при температуре испытаний (— ) 50"С.

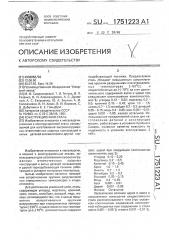

Химический состав и механические свойства предлагаемой и известной сталей приведены в табл, 1 и 2, Из приведенных данных следует, что предлагаемая сталь обладает высоким уровнем характеристик прочности, пластичности и ударной вязкости при нормально1л температуре, высоким уровнем ударной вязкости при отрицательных температурах до (— ) 70 С, низким значением температуры вязкохрупкого перехода и высоким значением коэффициента интенсивности напряженйй, что свидетельствует о ее хорошей хладостойкости и высоким сопротивлении как хрупкому, так и вязкому разрушению.

Для определения ударной вязкости применялись образцы с острым надрезом как более структурочувствительный вид испытаний. Выход за указанные пределы легирования приводит к ухудшению комплекса механических свойств. При более низком уровне легирования снижаются прочностные характеристики и ухудшается хлэдостойкость, При более высоком уровне легирования повышаются прочностные характеристики, но снижается пластичность и существенно ухудшаются хладостойкость и трещиностойкость стали

1751223

Церий 0,001 — 0,05;

Железо Остальное.

Ванадий 0,05 — 0,15;

Медь 0,40 — 0,65;

Азот 0,001 — 0,01;

Таблица I

Плаеочный кинический состав стали

Ct 8i ио

Плавка стали (йД Pa

Ф с

Si S

Преллагаенал сталь сталь

1,14 0,18

1,53,. 0,25

0,75

О;50

0,84

0,41

0,18

0 ° 15

Остальное

Остальнсе

0,51 0,010 0,015

0,32 0,015 0,020

0>10 . I,4 l

О, l2

Таблица 2

Р

Пеканичкские свойства сталей

-70 С

Кс во

Ийа 4М

Т. С

Тенпература испытаний

Плавка стали г

+20 С

-40 С ксБ, 0, 2

«П унт

3в, Пйа 3,т, НПа 2

Г, (в, 2 кди/на

Прейлагаеная сталь

1 710

2 805

3 825

4 920

5 . 1027 2130 . 100

2030 100

1910 100

1680 100

1330 100

Иавестнал сталь бг О 870 97

6O,2 650 85

100 650 47

100 1690 100 -75

100 1310 82 -75

80 770 55 -70

GD 600 40, -50

410 45 180 0 -30 95,2

320 35 105 0 -25 75,7

795

6 608 7 915

23 ° 7

17,2

Составитель Т.Титова

Редактор Н.Швыдкая Техред М,Моргентал Корректор 3. Лоняакова

Заказ 2666 Тираж Подписное

ВНИИПИ Государстве11яого комитета По изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

2

4

0,10

0i12

0,16

0,22

0,25

О ° 15

0,20

0,35

0,50

0,55

822

937

0,10

0,15

0,30

0,45

0,51

25,5

22,5

21,3

19,0

14,8

0,008

0,010

0,014

0,030

0,031

0,008 .0,010. . 0 ° 014

0,030

0,032

Пввестная

0,85

1, 00.

1,2

t.,5О

1,65

0,60

0,70

1,10

1,30

1, 1 0

0,10

D,20

0 25

0,30

0,35

910

0,02

0,05

0,09

О, 15

0,20

0,20

0,40

0,52

0,65

0,75

0,0009

0,001

0,03

0,05

0,07

0,0009

0,001

0,007

0,010

0,012

102„2

125 ° 6

135,5

127,0

97,2

Осталь г

Сстальное

Остал»ное

Остальн е

Остальное