Способ изготовления роторов компрессора

Иллюстрации

Показать всеРеферат

Изобретение относится к компрессоростроению и касается способа изготовления роторов компрессора объектного действия. Способ позволяет повысить точность изготовления роторов и уменьшить рабочие зазоры в компрессоре за счет современной обработки формообразующих поверхностей секторных зубьев роторов. Для этого при изготовлении компрессора после раздельного изготовления валов и секторных зубьев их собирают в комплект роторов, фиксируя их друг относительно друга таким образом, чтобы центры тяжести зубьев лежали на одной прямой, проходящей через ось вращения роторов и перпендикулярной ей, после чего производят механическую обработку торцовых и цилиндрических поверхностей зубьев, в затем частичное расфиксирование роторов, обеспечивая возможность их вращения друг относительно друга. 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК, (! 9) (!! ) Г04 C18/

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4805866/29 (22) 27.03.90 (46) 30.07.92. Бюл. N 28 (71) Омский политехнический институт (72) В.Л.IOwa и С.Ю.Пахотин (56) Ястребова Н.А., Кондаков А.И., Лубенец

В.Д. и Виноградов А.И. Технология компрессоростроения, M., 1987, с.336. (54) СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ

КОМПРЕССОРА (57) Изобретение относится к компрессоростроению и касается способа изготовления роторов компрессора объектного действия.

Способ позволяет повысить точность изготовления роторов и уменьшить рабочие эаИзобретение относится к компрессоростроению и касается изготовления роторов компрессора ротационного типа.

Известен способ изготовления роторов компрессора, заключающийся в том, что роторы изготавливают раздельно (см, кн.

"Винтовые компрессорные машины. Справочник, Л„1977, с.256).

К недостаткам указанного способа следует отнести то, что при раздельном изготовлении роторов их линейные размеры выполняются с различными погрешностями изготовления. Поэтому при последующей сборке невозможно обеспечить минимальные зазоры межу роторами. а также между роторами и корпусом компрессора, что отрицательно сказывается на эффективности рабочего процесса компрессора.

Наиболее близким является способ изготовления роторов компрессора, эаключазоры в компрессоре эа счет современной обработки формообразующих поверхностей секторных зубьев роторов. Для этого при изготовлении компрессора после раздельного изготовления валов и секторных зубьев их собирают в комплект роторов. фиксируя их друг относительно друга таким образом, чтобы центры тяжести зубьев лежали на одной прямой, проходящей через ось.вращения роторов и перпендикулярной ей, после чего производят механическую обработку торцовых и цилиндрическйх nosepхностей зубьев, в затем частичное расфиксирование роторов, обеспечивая возможность их вращения друг относительно друга. 2 ил. ющийся в том, что роторы изготавливаются раздельно и затем попарно подбираются селективно (Технология компрессоростроения, Ястребов Н.А., Кондаков A.È., Лубенец

В,Д, и Виноградов А,Н. М., 1987. с.336,).

По сравнению с аналогом при таком способе зазоры между роторами могут быть снижены, но только при серийном производстве компрессоров данного типа, Однако селективный подбор роторов не позволяет снизить при дальнейшем сборе зазоры между роторами и корпусом компрессора; более того, для разных роторов эти зазоры буду различны. Поэтому даже в случае обеспечения минимальных зазоров между одним из роторов и корпусом, зазоры между корпусом и другим ротором будут больше оптимальных, что ухудшает эффективность рабочего процесса компрессора.

Таким образом. известные способы иэго1751413

10

45

55 товления роторов компрессора не поэволя т обеспечить достаточной точности изготовления и уменьшения рабочих зазоров, Целью изобретения является повышение точности изготовления и уменьшение рабочих зазоров.

Цель достигается тем, что роторы компрессора изготовляют путем раздельного изготовления валов и секторных зубьев, имеющих цилиндрические и торцовые поверхности при этом после изготовления валов и зубьев и их сборки в комплект роторов последние фиксируют относительно другу друга, чтобы центры тяжести зубьев лежали на одной прямой, проходящей через ось вращения роторов и перпендикулярной ей, и производят механическую обработку торцовых и цилиндрических поверхностей зубьев, после чего осуществляют частичное расфиксирование роторов, обеспечивая возможность их 20 вращения друг относительно друга.

Сравнительный анализ с прототипом позволяет сделать вы вод, что заявляемое техническое решение содержит ряд признаков, связанных с последовательностью и содержанием операций по изготовлению роторов компрессора, отсутствующих в прототипе, Это позволяет сделать вывод о том, что заявляемое техническое решение соответствует критерию "новизна".

Из анализа существующей патентной и научно-технической литературы следует, что данная совокупность признаков для достижения цели в настоящее время не известна, Поэтому признаки, отраженные в формуле изобретения, являются существенными.

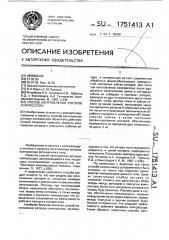

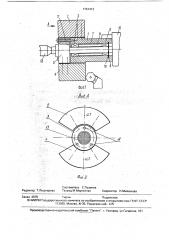

На фиг.1 показан комплект полностью зафиксированных между собой роторов на этапе механической обработки поверхностей их зубьев; на фиг,2 — вид А на фиг.1, Способ изготовления роторов компрес- сора заключается в следующем. Раздельно изготавливают ротор 1 с зубом 2 секторного типа и ротор 3 с зубом 4 секторного типа (фиг,1,2). Зубья 2,4 имеют плоские торцовые поверхности и цилиндрические поверхности, Роторы 1,3 с зубьями 2,4 могут быть сборочными единицами. После раздельного изготовления ротора 1 с зубом 2 и ротора 3 с зубом

4 их собирают в комплект роторов, полностью фиксируя друг относительно друга, При этом их радиальное взаимное перемещение исключается эа счет радиально-упорных подшипников 5,6. а осевое взаимное перемещение — за счет подшипников 5.6. втулок 7,8 и фиксаторов 9,10, Взаимное вращение роторов 1,3 исключается за счет дополнительных фиксаторов 11, При этом центры тяжести зубьев 2,4 лежат на одной прямой, проходящей через ось вращения роторов 1„3 и перпендикулярной ей (фиг.2).

При этом производят механическую" обработку поверхностей зубьев 2,4, Для этого комплект роторов 1,3 устанавливают, например. в токарный станок, закрепляя в патроне 12 и задней бабке 13. При вращении комплекта роторов 1,3 в патроне 12 силы инерции, действующие на зубья 2,4, взаимно уравновешиваются за счет описанного выше расположения последних, что практически исключает биение и повышает точность механической обработки. При совместной обработке роторов 1,3 с зубьями 2,4 цилиндрические поверхности "последних имеют образующие с разными радиусами, исходящими из общего центра вращения, а торцовые поверхности зубьев

2,4 с каждой стороны зубьев лежат в одной плоскости, То есть взаимно зафиксированные зубья 2,4 имеют внешние поверхности, образованные двумя плоскостями и одной цилиндрической поверхностью. Это позволяет при дальнейшей сборке компрессора обеспечить оптимальную величину всех зазоров. между зубьями 2,4 и поверхностями корпуса комп рессора,. то есть существенно повысить точности изготовления и уменьшить рабочие зазоры, После механической обработки убирают фиксаторы 11; обеспечивая возможность взаимного вращения роторов 1,3 с зубьями 2,4, Таким образом, использование заявляемого способа изготовления роторов компрессора позволяет повысить точность изготовления и уменьшить рабочие зазоры эа счет компенсации погрешностей раздельного изготовления роторов с зубьями и сборки роторов между собой. По сравнению с прототипом рабочие зазоры могут быть снижены на 20-30 .

Формула изобретения

Способ изготовления роторов компрессора, включающий раздельное изготовление валов и секторных зубьев, имеющих цилиндрические и торцовые поверхности. отличающийся тем, что, с целью повышения точности изготовления и уменьшения рабочих зазоров, после изготовления валов и зубьев и их сборки в комплект роторов последние фиксируют относительно друг друга, чтобы центры тяжести зубьев лежали на одной прямой, проходящей через ось вращения роторов и перпенди <улярно ей. и производят механическую обработку тооцовых и цилиндрических поверхностей зубьев, после чего осуществляют частичное расфиксирование роторов, обеспечивая возможность их вращения друг относительно друга.

1751413

-:.,Вид А

@ua. 2

Составитель С.Пузинов

Редактор Т.Лошкарева Техред M.Ìîðãåíòàë . Корректор H.Ìèëþêîâà

Заказ 2675 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва. Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101