Способ клепки пакетов из листовых деталей

Иллюстрации

Показать всеРеферат

Использование: сборочное производство , клепка элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 диаметра стержня заклепки Сущность изобретения: в пакете соединяемых деталей сверлят отверстие диаметром на 0,3 мм меньше диаметра стержня заклепки. Штампуют конусное гнездо с диаметром большего основания конуса , равным диаметру закладной головки Рассверливают отверстие до диаметра, соответствующего диаметру стержня заклепки Устанавливают заклепку с выпуклой головкой . В процессе образования замыкающей головки деформируют конусное гнездо в сторону закладной головки до выравнивания его с поверхностью, примыкающей к закладной головке. Способ обеспечивает выравнивание натяга по толщине пакета, устранение утяжки , повышение прочности и качества поверхности 3 ил

COIO3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 21 J 15 /02 l

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (2",) 4902163/27 (22) 14.01.91 (46) 07,08,92, Бюл, N . 29 (71) Самарский филиал Научно-исследовательского института технологии и организации производства двигателей (72) В,Ю.Антипов, Д,В,Лышников и B,А,Манаин ков (56) Григорьев В,П., Голдовский П:Б. Клепка конструкций из легких сплавов. — M.: Оборонгиз, 1954, с. 115, рис. 109. (54) СПОСОБ КЛЕПКИ ПАКЕТОВ ИЗ fIVICT08bIX ДЕТАЛЕЙ (57) Использование: сборочное производство, клепка элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 диаметИзобретение относится к клепке, в час- тности к способам клепки, применяемым при сборке элементов конструкций из легких сплавов с толщиной листа 0,125-0,4 диаметра заклепки, преимущественно s авиакосмической и судостроительной промышленности, Целью изобретения является повышение ресурса заклепочного соединения и качества внешней поверхности пакетов из листовых элементов толщиной 0,125-0,4 диаметра стержня заклепки.

Поставленная цель достигается тем, что в пакете соединяемых деталей сверлится отверстие диаметром на 0,3 мм меньшим диаметра заклепки, В пакете выполняют гнездо соосно отверстию в форме конуса.

Отверстие рассверливается до необходимого диаметра, вставляется заклепка с высту„„5LI „„1752475 А1 ра стержня заклепки, Сущность изобретения: в пакете соединяемых деталей сверлят отверстие диаметром на 0,3 мм меньше диаметра стержня заклепки. Штампуют конусное гнездо с диаметром большего основания конуса, равным диаметру закладной головки, Рассверливают отверстие до диаметра, соответствующего диаметру стержня заклепки. устанавливают заклепку с выпуклой головкой. В процессе образования замыкающей головки деформируют конусное гнездо в сторону закладной головки до выравнивания его с поверхностью, примыкающей к закладной головке. Способ обеспечивает выравнивание натяга по толщине пакета, устранение утяжки, повышение прочности и качества поверхности, 3 ил. пающей закладной головкой и производится деформация стержня заклепки с образованием замыкающей головки.

Новым является то. что конусное гнездо выполнено со стороны закладной головки (Л соосно отверстию в пакете. диаметр основания которого равен диаметру закладной го- ф„ ловки, а глубина гнезда составляет

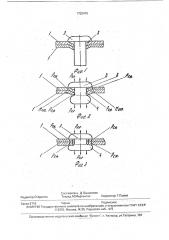

0,016 — 0,09 диаметра стержня заклепки. В у процессе осаживания стержня заклепки под действием замыкающей головки пакет деталей за счет гнезда деформируется в сторону, противоположную образованию утяжки, до прижатия пакета к поверхности закладной головки заклепки, На фиг, 1 показано исходное состояние деталей после установки заклепки; на фиг. 2 — промежуточный этап процесса клепки; на

1752475 фиг. 3 — заключительный этап процесса клепки..

Способ заключается в следующем, Соединяемые элементы, например две листовые детали, собирают в пакет 1 и сверлят в нем отверстие, диаметром на 0,3 мм меньше диаметра стержня заклепки. После этого коническое углубление выполняют в обеих соединяемых деталях с помощь1о матрицы и пуансона штампуют коническое гнездо 2, причем диаметр основания конического гнезда равен диаметру закладной головки. Глубину штампованного гнезда выбирают из следу1ощих сообра>кений: глубина гнезда должна быть равна величине утяжкисклепынаемого пакета и определяетСЯ Г1О фОРМ Jlle;

0,24СО1 d . 2,89Вс d2

W- {1 + Р где W — величлна утяжки, мм;

031 — кбнусная составляющая натяга по толщине пакета:, d — диаМетр стержня заклепки, мм;

tl толщина пакета, мм;

Nс -- ЦИЛИНДРИЧЕСКаЯ СОСтаВЛЯЮГЦаЯ нагяга по толщине пакета, Для определения границ интервала глу° бинь1 гнезда подставляем в формулу (1) максимальное Й минимальное значен1ля тОлЩины пакета: при пчакс = 2ХО 4d

8 лил=-Wt < nli=-0 24 0,05 д 2,89 0.,02 d — -(1-- — —, -)=0,016d,. (0,8d) где Я вЂ” глубина штампованного гнезда; при пмин =- 2х 0,1256

8макс= Лмакс=

024. 005dд 2,89,0,02 0 (O,25 d ) (3)

После образования штампованного гнезда 2 отверстие рассверливают с целью удаления микротрещин в соединяемых деталях и снятия напряжений, до диаметра, равного диаметру стержня заклепки, Затем устанавливают в отверстие заклепку 3 и формируют замыкающую головку 4. В процессе формирования замыкающая головка

4 воздействует на пакет 1 с усилием Рсж. За счет плеча Между сжимающими ус1ллиями

Рс GQ стороны закладной и замыка.ощей головок образуется момент сил, противодейству1ощий изгибаЮщ1ему моменту Миаг, возникающему вследствие неравномерности деформации стержня заклепки по TQJIЩИНЕ ПаКЕта. ПРИ УВЕЛИЧЕНИИ Рсгк замыка1ощая головка 4 деформирует пакет

1 до прижатия его к поверхности закладной голонки предупреждая тем самым образование утяжки и выравнивая напряжения в за5 клепачном соединении, Выравнивание напря>кений R соединении повышает качество внешней поверхности и ресурс соединения, Предлагаемый способ был опробован в

10 условиях серийного производства на образцах из материала Д16АТ в вице обшивки и подкрепляющего элемента.

Суммарная толщина пакета составляла

1,0 мм, 2,0 мм; 3,2 мм, Заклепки использо15 вались диаметром 4 мм из сплава В65. Предварительное сверление отверстия выполнялось сверлом диаметром 3,8 мм, окончательное 4,1 мм. Глубина штампованного гнезда выполнялась соответственно

20 толшине пакета 0,36 мм; 0,12 мм; 0,06 мм, Клепка велась как прессовым, так и ударным методом, Величина утяжки во всех случаях не превышала допустимого значения

0,05 мм, 25 Использование предлагаемого способа ведет к выравниванию натяга по толщине пакета, к устранению утя>кки, и как следствие, к повышению прочностных характеристик в заклепочных соединениях и качества

30 внешней поверхности, уменьшая, тем самым, коэффициент сопротивления летательного аппара а.

Формула изобретения

Способ клепки пакетов из листовых де35 талей, включающий образование в соединяемых деталях отверстий диаметром, меньшим диаметра стержня заклепки, образование штампованного конусного гнезда, соосного отверстию, с диаметром большего

40 основания конуса, равным диаметру закладной головки заклепки, рассверливание отверстия до диаметра, соответствующего диаметру стержня заклепки, вставку в отверстие со стороны конусного гнезда за45 кл е и к и и о б р а з о в а и и е з а м ы к а ю щ е и головки, отличающийся тем, что, с целью повышения качества поверхности и ресурса соединения при клепке деталей толщиной 0,125 —.0,4 диаметра стержня за50 клепки, отверстия выполня1от диаметром на

0,3 мм меньше диаметра стержня заклепки, заклепку вь|полняют с выпуклой головкой, глубину гнезда выполняют равной величине утяжки при клепке, а в процессе образова55 ния замыкающей головки конусное гнездо деформиру1от в сторону закладной головки до выравнивания его с поверхностью детали, примыкающей к закладной головке, 1752475

Составитель Д,Лышников

Техред М.Моргентал Корректор Т.Палий

Редактор О.Хрипта

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарийа, 101

Заказ 2719 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5