Способ изготовления полых изделий из пластмасс раздувом

Иллюстрации

Показать всеРеферат

Использование: для изготовления полых изделий из пластмасс раздувом экструдируемой за готовки. Сущи ость изобретениямеханическое вытягивание экструдируемой заготовки осуществляют с одновременным ее поддувом сжатым газом с давлением Р 2C2-f C- + lKA-1 -А-3),гдег,начальная толщина заготовки, мм; г - начальный радиус, мм; Ci, Ca - константы высокоэластичности материала; степень деформации заготовки; 0 - начальная длина, мм; I - текущая длина деформируемой заготовки, мм. 5 ил. (Л С

СОЮЗ СОВЕТСКИХ сОциАлисти4еских

РЕСПУБЛИК

„„Я „„ 1752568 A l (я)5 8 29 С 49/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕЙИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

--) "/) - °

/ (K ABTOPCKOMY CBИДЕ ЕЛЬС ВУ (/)

Изобретение относится к области пере- направленйй на велйчину,""равную высоте работки пластмасс и может быть использо- иэделия, с последующим раздувом сжатым вано при изготовлении изделий методом газом(3), Недостатоктакогоспособазаклюэкструзии с раздувом. Известен способ из-: . чается в разнотолщинноСтй заготовки, котоготовления двухосно-ориентйрованных по- рая возникает на стадии ее вытягивания в лых изделий, включающий операций осевом направлении За счет неравномернополучения путем литья под давлением на годеформирования различных еечастей rio сердечнике полой заготовки с дном, осевое длине. При этом в местах герметизации и вытягивание частично расширенной за- контакта заготовки с формующим инструготовки и окончательный ее раздув (1j.., ментом она практически не деформируется, Известен также способ изготовления-про-- тогда как в средней части деформации зазрачных сосудов методом экструзии, вклю- ; готовки макСимальны; что в свою очередь чающий экструзию трубчатой заготовки, отрицательно сказывается йа качестве изгерметизацию одного ее конца, механиче- делия. ское вытягивание в осевом направлении с Цель иЗобретения — йовышение качестподдувом и раздув путем подачи сжатого ваформуемыхизделийзасчетснижения их газа в полость заготовки(21, : -:-:":; разнотолщинности.

Наиболее близким кизобретениюявля- Цель достигается тем, что в известном ется способ изготовления полых иэделий способе изготовления полых изделий из раздувом, включающий экструзию трубча. пластмасс, заключающемся в экструзии той заготовки, герметизацию одного ее кон- трубчатой заготовки, герметизации одного . ца и механическое вытягивание в осевом ееконцаимеханическомвытягиваниивосе(21) 4807637/05 (22) 30,03.90 (46) 07.08.92. Бюл. ¹ 29 (71) Московский институт химического машиностроения (72) Б.В, Бердышев, В.К; Скуратов и И,В. Скопинцев (56) Авторское свидетельство СССР

N 605530, кл. В 29 С 49/12, 1973.

Патент Японии N. 61 — 59896, кл. В 29 С 49/04, опублик 1986.

Патент США ¹ 3662049, кл. В 29 С 17/07, 1 972, 1 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС РАЗДУВОМ

2 (57) Использование: для изготовления по- лых издел ий из пластмасс раздувом экструдируемой заготовки, Сущность

" изобретения: механическое "вытягивание экструдируемой заготовки осуществляют с одновременным - ее поддувом сжатым газом с давлейием P=

= 2Cg — (— +1)(Л вЂ” Л ), где Ьв

r C2 начальная толщина заготовки, мм; r — начальный радиус, мм; С1, С2 — константы высокоэластичности материала; А = =

lo степень дефоомации заготовки; 1Π— начальная длина, мм;! — текущая длина деформируемой заготовки, мМ. 5 ил.

1752568

02 — оз =2С2(4 — 6)(Г+ ), (2)

3 вом направлении на aen HY paBHy o s товки 2Д = в ее полость подают сжатый

I соте изделия, с последующим раздувом !о сжатым газом, согласно изобретению меха- газ под давлением, определяемым из соотническое вытягивание заготовки осущест- ношения. По достижении заготовкой 2 вляют с одновременным ее поддувом 5 длины, равной высоте изделия 1= I»= сжатым газом с давлением Н (фиг. 2), прекращают перемещение ниппеля 3, перекрывают подачу сжатого ra. h С1 — 1 1 — з за и смыкают полуформы 6. По окончании их смыкания внутрь заготовки 2 подают сжаг C

10 тый газ для ее раздувания в изделие. где и — начальная толщина заготовки, мм; Поскольку при вытягивании заготовки в

r — начальный радиус, мм; осевом направлении ее диаметр стремится

C),Cg — константы эластичности матери- к уменьшению (за счет несжимаемости маала; териала заготовки), то для поддержания его

I 15 начального значения в процессе вытяжки заготовки необходимо в ее полость пода- .

lo вать сжатый газ, чтобы там поддерживался ки;: определенный уровень давления, .1о - начальная длина, мм;

Для уравнения высокоэластического

20 потенциала .

Механическое вытягивание заготовки додостиженияеедлины, равнойвысотеиз- W — C> (l< — ) r. (z ), (1) делия, с одновременным поддувом сжатым газом с давлением, определяемым из ука- описывающего деформационное поведение занного соотношения, обеспечивает равно- 25 заготовок, мерное распределение толщины заготовки где С1, С вЂ” константы эластичности; за счет создания однородной деформации И, Ь вЂ” первый и второй инварианты тенво всех ее частях, при этом диаметр заготов- зара деформаций; ки по асей ее длине в процессе деформиро- компоненты тензора напряжений будут свявания остается постоянным. 30 заны с компонентами тензора деформаций

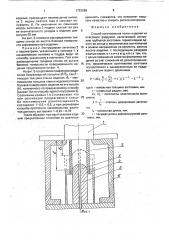

На фиг. 1 и 2 изображены этапы осуще- следующим образом. ствления предлагаемого способа; на фиг, 3 и 4 — распределение толщины стенок no ...,. Я

\ высоте изделия, на фиг. 5 график распределения безразмерной толщины, Установка для осуществления предлагаемого способа сбдержит формующий инструмент 1, из которого выдавливают где 01 02 0з — компоненты тензора апрясобление 4, В ниппеле 3 выполненр отвер- 40 где О1 стие 5 для подачи сжа о о .у р " м напРавленивм заготовки 2, а полуформы 6 установлены с главным направлениям; возможностью смыкания.

1 = —" — безразмерный параметр.

Способ осуществляется с помощью ука- 45 Сг занной установки след ющим о р новки следующим образом. На Так как экструзионные заготовки являпервом этапе получения полой заготовки ются полыми оболочками, то (см. фиг. 1) из формующего инструмента 1 выдавливают заготовку 2, один конец кото- Оз

03 « 01 рой герметизируют на ниппеле 3 с помощью 50 зажимного приспособления 4, Ниппель 3 и багз « 02, поэтому ими можно пренебустановлен с возможностью возвратно-по- речь, ступательного перемещения вдоль оси. За- Уравнение равновесия сил, действуюготовку 2 механически вытягивают в осевом щих на принудительно вытягиваемую и однаправлении посредством перемещения 55 новременно поддуваемую экструзионную ниппеля 3 с одновременным поддувом пу- заготовку, в проекции на вертикальную ось тем подачи сжатого газа в полость заготов- с учетом приня-ых допущений имеет вид ки через отверстие 5 в ниппеле 3. При этом 2 „ь lÄ = РР (1 — (гк г + 6,(3) в зависимости от степени деформации заго1752568 где Р— избыточное давление поддува в полость заготовки;

G — усилие вытяжки в осевом направлении;

om — напряжение, развйвающееся в за- 5

;готовке в меридиональном направлении;

r, ho — текущие значейия радиуса и тол,щины"заготовки соответствейно;

0 — угол между нормалью к поверхности заготовки и ее вертикальной осью; 10

r» — радиус формующей части пуансона. (10) — — ho = Л1

Ot % — 1

-г r (4) .. Напряженное состояние деформируе- 20 мой заготовки может быть описано уравнейием Лапласа о Р

Pm О -. ho (5) 25

Таким образом, чтобы трубчатая заго. товка, вытягиваемая в осевом-напдавлении с одновременным поддувом -сжать!м газом, деформировалась однородно, необходимо

30 нагружать ее избыточным давлением (давление поддува) Р, которое должно меняться в соответствии с уравнением (!2).

Пример 1. Из формующего инструмента 1 выдают заготовку 2 из полиэтилена

35 высокого давления {ПЭВД) марки.10802020 при температуре t = 135 С, диаметром

D = 40 мм, толщиной h = 2 мм,.начальной длиной = 100 мм. Герметизируют один ее конец на ниппеле 3 с помощью зажимного

40 приспособления 4 и механически вытягивают в осевом направлении до достижения конечной длины !» = Н =200 мм посредством перемещения ниппеля 3 с одновременным поддувом путем подачи сжатого газа во

45 внутреннюю полость заготовки. Давление поддува определяют в зависимости от степени деформации заготовки 2 Л = — по со-! ! о отношению (12), которое позволяет поддерживать постоянный диаметр на всей длине заготовки 2 и ведет к однородному деформированию заготовки во всех ее частях. Для ПЭ8Д марки 10802-020 при 135ОC константы высокоэластичности имеют значения С1=14,4410 МПа, Ca=410 МПа, которые onôeäåëéþòcÿ ìåòîäàìè динамических реологических измерений. flo достижении заготовкой 2 длины = !».= Н =

200 мм (Л- 2), что соответствует высоте

2om sin 0 лгЬ, г(1 — (" ) ) Деформирование заготовки является однородным в том случае, когда 0= const =

= — и следовательно r = сопза.

Тогда из (7) получаем.откуда G = 2 юг!1, о п.

Из(З) имеем

2 (7m sin 0—

Р й, 1

r(1 — (— ) ) где о п и % — соответственно напряжения,— развивающиеся в заготовке в меридиональ-, . ном и окружном и направлениях; рп1 и р — радиусы кривизны заготовки в

::меридиональном и окружном направлениях, определяемые следующими известными соотношениями

pm = sin 01; рс = —. (6)

d0 -) sln0

dZ r

Подставив (5) и (6) в (4), получаем

g„sin 0 l + о1!

sin 0

Приняв о;, =0!, Q =c72, используя одно из соотношений (2) и учитывая, что h„= h 4 - — - Ь Л1, из (9) получаем — 1

ХД х(! +Л (Л +Л1 — 1)), где h — толщина начальная исходной (недеформированной) заготовки.

Иа(4) и (8) имеем = —, откуда

Р а . "-..- "о и после подстановки в которое одного из уравнений (2), получаем следующую гав: симость

P = 2Cz — (—" + 1 ) (Л1 Л1 ) (12) г С2

1752568 изделия, прекращают перемещение ниппеля 3, подачу сжатого газа и смыкают полуформы 6. По окончании их смыкания внутрь заготовки 2 подают сжатый гаэ для ее окончательного раэдува в иэделие диаметром 80 мм, На фиг. 3 показано распределение толщины стенок по высоте боковой поверхности отформованного изделия.

Пример 2, Зкструдируют заготовку 2 с параметрами, указанными в примере 1, а механическую вытяжку и поддув ведут по способу, указанному в прототипе. Прй этом распределение толщины стенок по высоте боковой поверхности отформованного изделия представлено на фиг. 4.

На фиг, 5 представлен графйк распределения безразмерной толщины (д/д,, где д— текущая толщина стенки изделия, д, — максимальная толщина стенки изделия) стенки боковой поверхности изделия по его высоте (Н), полученного по предлагаемому способу (кривая 1) и по способу-прототипу(кривая 2), Сравнение кривых 1 и 2 показывает, что при реализации предлагаемого способа максимальная разнотолщинность составляет 1-0,5 = 0,5; а при реализации способа-прототипа максймальная разнотолщийность составляет 1-0,22 = 0,78.

Таким образом, при изготовлении изделий предлагаемым способом их разнотолщинность снижается, что позволяет повысить качество и снизить расход материала.

Формула изобретения

Способ изготовления полых изделий из пластмасс раздувом, включающий экструзию трубчатой заготовки, герметизацию одного ее конца и механическое вытягивание

10 в осевом направлении на величину, равную. высоте изделия, с последующим раздувом сжатымгаэом,отличающийся тем,что, . с целью повышения качества формуемых изделий за счет снижения йэ разнотолщинно15 сти, механическое вытягивание заготовки осуществляют с одновременным ее поддувом сжатым газом с давлением где h — начальная толщина заготовки, мм;

r — начальный радуис, мм;

С1, (:г — константы эластичности мате25 риала;

А = — — степень деформации заготовlo ки;

i> — начальная длина, мм;

30 1 — текущая длина деформируемой заготовки, мм, 1752568

1752568

1752568

g Обб

1752568

1 „

Составитель И,Скопинцев

Редактф E.Õîðèíà Техред M.Ìîðãåíòàë Корректор H.Кешеля

Заказ 2724 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101