Устройство для рафинирования железоуглеродистых расплавов

Иллюстрации

Показать всеРеферат

Использование может быть использовано в черной металлургии, в частности, при рафинировании железоуглеродистых расплавов от примесей цветных металлов. Сущность: токоподводящйми элементами устройства является расположенная под одним или несколькими выпускными отверстиями пара или вертикальный пакет из нескольких оппозитных электродов, между которыми выполнены газои пылеотводящие тракты. При этом расстояние между электродами определяют из соотношения Iпробоя L (d + l-пробоя), где 1 Пробоя - расстояние пробоя между парой электродов при заданном рабочем напряжении; L- рабочее расстояние между э лектроДамй; d - диаметр выпускного отверстия ЕРднйЩе емкости , а суммарная толгцина электродов равна (5-10)d. 1 ил. СО с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК. Ж 1752782 А1 (51)5 С 21 С 7/10

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕ ГЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР. ° .г м теа» ъ„.

ОПИСАНИЕ ИЗОБРЕТЕНИ: .".. -".- н щь

>-". Г."и юN t rc -- ë1

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

2 (21) 4875194/02 (22) 24.07.90 (46) 07.08.92. Бюл. N. 29 (71) Днепропетровский металлургический институт (72) И.Н.Зигало, Ю.Н.Гришенко, Ю.Ф.Костыря, А.В.Безуглый, Е.Х,Шахпазов и

Ю.Ф,Вяткин (56) Явойский В.И. и др. Металлургия стали. — М.: Металлургия, 1971, с. 816, Сергеев А.Б, и др. Вакуумный дуговой переплав конструкционной стали. — М.: Металлургия, 1974, с. 192.

Авторское свидетельтво СССР

М 539083, кл. С 21.С 7/10, 1976.

Авторское свидетельство СССР

N. 502043, кл, С 21 С 7!10, 1976. (54) УСТРОЙСТВО ДЛЯ РАФИНИРОВАНИЯ

ЖЕЛ ЕЗ ОУГЛ Е РОДИ СТЫХ РАСПЛАВ О В Изобретение относится к черной металлургии, в частности к рафинированию железоуглеродистых расплавов от примесей цветных металлов, Целью изобретения является повышение производительности процесса и степени рафинирования железоуглеродйстых расплавов, преимущественно от примесей цветных металлов.

Поставленная цель достигается тем, что токоподводящими элементами устройства является расположенная под одним или йесколькими выпускными отверстиями пара или вертикальный пакет из нескольких пар оппозитных электродов, между которыми выполнены газо- и пылеотводящие тракты, при этом расстояние между электродами определяют из соотношения -пробоя L "= (о+ пробоя). (57) Использование может быть использовано в черной металлургии, в частности, при рафинировании железоуглеродистых расплавов от примесей цветных металлов, Сущность: токоподводящими- элементами устройства является расположенная под одним или несколькими выпускными отверстиями пара или вертикальный пакет из нескольких оппозитных электродов, между которыми выполнены газо- и пылеотводящие тракты. При этом расстояние между электродами определяют из соотношения .!пробоя < L (д + 1пробоя), где Lnpo6os— расстояние пробоя между парой электродов при заданном рабочем напряжении; L — рабочее расстояние между электродами; d— диаметр выпускного отверстия в днище емкости, а суммарная толщина- электродов равна (5 — 10)б. 1 ил. г

Де1проьоя — РасстоЯние пРобоЯ межДУ па- — ъ рой электродов при заданном рабочем напряжении; Ж

L — рабочее расстояние между электродами;

d — диаметр выпускного отверстия в днище емкости, ©

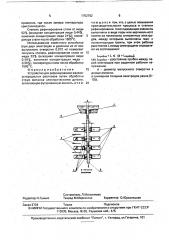

На чертеже дано предлагаемое устройство.

Повышение производительности процесса достигается за счет одновременного рафинирования нескольких струй расплава между электродами, Повышение степени рафинирования железоуглеродистых расплавов от примесей цветных металлов достигается за счет разогрева поверхности струи до температуры, при которой упругость пара удаляемой примеси становится равной внешнему дав3

1752782

25 цесс рафинирования

35

50 лению, что достигается путем последовательного пропускания струи расплава через одну или несколько электрических дуг.

Газо- и вылеотводящие тракты позволяют снижать парциальное давление испаряющихся элементов — примесей, тем самым способствуя увеличению степени рафинирования расплава, Пределы по расстоянию между парой электродов выбраны эмпирически с учетом следующих соображений.

При расстоянии между электродами

L < Lnpo6oa ЭЛЕКтРИЧЕСКаЯ ДУГа ВОЗНИКаЕт и горит между электродами при наличии на них рабочего напряжения и тогда, когда между электродами нет струи рафинируемого расплава, что ведет к перерасходу электроэнергии, При расстоянии между электродами L > (d + Lпробпя) ЭЛЕКтРИЧЕСКаЯ ДУГа НЕ ВОЭНИКает и не горит между электродами при наличии рабочего напряжения на них даже и при наличии струи рафинируемого расплава между ними, что не позволяет вести проПри расстоянии между электродами, УдовлетвоРЯющем Условию Lïðo6oð < L < (d

+ Lnpo6os), электрическая дуга возникает и устойчиво горит между электродами при наличии рабочего напряжения на них только при наличии струи рафинируемого расплава между ними, что позволяет вести процесс рафинирования расплава.

Пределы по суммарной толщине электродов выбраны эмпирически исходя из того, что она (толщина) определяет размеры суммарного электродугового разряда. От размеров электродугового разряда зависит время контакта его со струями, т.е. время их нагрева, и, в конечном счете, температура поверхностного слоя последних, При суммарной толщине электродов <

5d время нагрева струи недостаточно для необходимого разогрева струи расплава (температура стали в металлоприемнике

1590 С), вследствие чего степень рафинирования низкая (367), При увеличении толщины электродов до (5-10)d время нагрева струи увеличивается, что ведет к повышению температуры стали в металлоприемнике (1605-1610 С) и степени ее рафинирования (51-557;).

Дальнейшее увеличение толщины электродов приводит к дальнейшему увеличению нагрева (температура стали в металлоприемнике 1615ОС), однако степень рафинирования стали увеличивается незначительно (56 ).

Устройстводля рафинирования железоуглеродистых расплавов включает емкость

6 с выпускным отверстием 1, одну пару или вертикальный пакет из нескольких пар оппозитных электродов 2. расположенных под выпускным отверстием, газо- и пылеотводящие тракты 5, выполненные между электродами, Устройство работает следующим образом.

При получении информации о, необходимости проведения рафинирования расплава от примесей электроды 2 разводят на необходимое расстояние (удовлетворяюЩее Условию бпробоя < L5 (d+ пробоя), на них подается рабочее напряжение и включается эксгаустер для отсасывания газов и пыли из межэлектродного пространства.

Затем рафинируемый расплав из емкости 6 через сталевыпускное отверстие 1 пропускается через межэлектродное пространство и поступает в .приемную емкость (ковш, изложницу или кристаллизатор МНЛЗ). При этом между электродами 2 возникают и устойчиво горят электрические дуги 4 до тех пор, пока струи 3 расплава находятся между электродами. Электрические дуги, омывая струи расплава, интенсивно нагревают их поверхность, вследствие чего элементы— примеси цветных металлов выделяются из расплава в газовую фазу и отсасываются зксгаусте р и через газо- и и ылеотводя щие тракты 5 из межэлектродного пространства, По окончании рафинирования (после прекращения поступления расплава в межэлектродное пространство) электрические дуги гаснут, после чего отключается рабочее напряжение с электродов и выключается эксгаустер.

Для рафинирования железоуглеродистого расплава (сталь 3) используют оборудование зле ктродуго вой печи с трансформатором мощностью 250 кВтА с рабочим напряжением до 70 В и шестью рабочими ступенями, Рабочие электроды диаметром 100 мм расположены горизонтально, а их рабочие торцы выполнены в виде прямоугольника с суммарным сечением трех пар электродов 20 х30 мм. Оптимальное рабочее расстояние между электродами 0,014 м, рабочее напряжение

60 В.

Расплавленная сталь с температурой

1620 С через кварцевую воронку с выпускным отверстием диаметром 0,004 м поступает в межэлектродное пространство, При этом (при наличии рабочего напряжения на них) между электродами возникает и в течение всего времени нахождения струи металла между электродами устойчиво горит электрическая дуга, омывая струю со всех сторон. Затем сталь поступает в металло1752782

ПРиеянмя

Составитель Л.Магаюмова

Техред М.Моргентал Корректор О.Юрковецкая

Редактор Н.Гунько

Заказ 2734 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101 приемник, где после замера температуры кристаллизуется.

Степень рафинирования стали от меди

52% (исходная концентрация меди 0,44%, конечная концентрация меди 21 ); температура стали после обработки 1605 C.

Использование известного устройства (при двух электродах и удалении их от оси выпускного отверстия 0,012 м) позволяет получить степень рафинирования стали от меди 33% (исходная концентрация меди

0,45%, конечная концентрация меди—

0,30 ), температура стали после обработки

1585 С.

Формула изобретения

Устройство для рафинирования железоуглеродистых расплавов путем обработки струи металла электрическими дугами, включающее футерованную емкость, о т л ич а ю щ е е с я тем, что, с целью повышения производительности процесса и степени рафинирования, токоподводящие элементы выполнены в виде пары или вертикального

5 пакета из нескольких оппозитных электродов, между которыми выполнены газо- и пылеотводящие тракты, при атом рабочее расстояние L между электродами определяют из соотношения:

4пробоя < 1- (О + 4пробоя)

ГДЕ пробоя — РаССтОЯНИЕ ПРОбОЯ МЕЖДУ Парой электродов при заданном рабочем напряжении;

15 б — диаметр выпускного отверстия в днище емкости, а суммарная толщина электродов равна (510)б.