Коррозионно-стойкая сталь

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к коррозионно-стойкой стали, и может быть использовано в общем и энергетическом машиностроении при производстве различного теппообменного оборудования Цель - повышение коррозионной стойкости vi сопротивления хрупкому разрушению . Сталь дополнительно содержит ниобий , иттрий, азот и магний при следующем соотношении компонентов, мае %. углерод 0,005-0,05; кремний 0,1-0,5; марганец 0,05- 0,3, хром 16-18; сера 0,005-0,02, фосфор 0,005-0,015; ниобий 0,3-0,9 азот 0,01-0,03, иттрий 0,005-0,05; магний 0,001-0,005, железо остальное Суммарное содержание углерода и азота не должно превышать 0,06, отношение ниобия к суммарному содержанию углерода и азота должно быть не менее 15. 2 з.п ф-лы, 2 табл.

СОК)3 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (siis С 22 С 38/26

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4800396/02 (22) 15,01.90 (46) 07.08.92, Бюл, N 29 (71) Физико-механический институт им, Г, B. Карпен ко (72} А.И,Балицкий, В.И,Похмурский, И.А,повышев и В, Г. Макаренко (56) Сталь 08Х17Т. ГОСТ 5632 — 72, (54) КО Р РОЗ И О Н Н О-СТОЙКАЯ СТАЛЬ (57) Изобретение относится к металлургии, в частности к корроэионно-стойкой стали, и может бь1ть использовано в общем и энергетическом машиностроении при производстве различного теплообменного оборуИзобретение относится к металлургии конструкционных сталей и сплавов, содержащих в качестве основы железо с различным сочетанием легирующих металлов, и может -быть использовано s энергетическом машиностроении для трубопроводов и трубных систем энергетического оборудования, Известны конструкционные материалы, например, стали мардк 12Х17, 08Х17Т, 15Х25Т. Однако известные материалы характеризуются недостаточно высоким уровнем основных физико-механических, сварочно-технологических и служебных свойств, что не обеспечивает требуемую эксплуатационную надежность и ресурс работы энергетического оборудования.

Наиболее близкой к изобретению является ферритная сталь, содержащая, мас. ;

Углерод 0 08 . Кремний 0,8

Марганец - 0,8

ЫХ, 1752820 Al

1 дования, Цель — повышение коррозионной стойкости и сопротивления хрупкому разрушению. Сталь дополнительно содержит ниобий, иттрий, азот и магний при следующем соотношении компонентов, мас.%: углерод

0,005 — 0,05; кремний 0,1-0,5; марганец 0,050,3; хром 16-18; сера 0,005 — 0,02; фосфор

0,005 — 0,015, ниобий 0,3 — 0,9; азот 0,01-0,03; иттрий 0,005-0,05; магний 0,001 — 0,005; железо остальное, Суммарное содержание углерода и азота не должно превышать 0,06. отношение ниобия к суммарному содержанию углерода и азота должно быть не менее

15. 2 з.п, ф-лы, 2 табл, Хром 16,0 — 18,0

Титан 0,5-0,8

Сера - 0,025

Фосфор 0,035

Железо Остальное

Укаэанную марк; стали в соответствии с ГОСТ 5632 — 72 рекомендуется использовать в качестве заменителя хромоникелевой стали 12Х18Н10Т, а также для изготовления конструкций, не подвергающихся воздействию ударных нагрузок, Однако известная высокохромистая сталь не обеспечивает требуемой надежности и работоспособности трубных элементов и узлов различного теплообменного энергетического оборудования.

Целью изобретенйя является повышеwe коррозионной стойкости и сопротивления хрупкому разрушению.

Поставленная цель достигается изменением соотношения легирующих элементов и введением в состав композиции оптималь1752820

1fJ

40 ных количеств ниабия, иттрия, азота и магния.

Предлагаемая сталь содержит, мас,%:

Углерод 0,005-0,05

Кремний 0,1 — 0,5

Марганец 0,05 — 0,3

Хром 16,0-18,0

Ниобий 0,3-0,9

Азот 0,01 — 0,03

Иттрий 0,005-0,05

Магний 0,001 — 0,005

Сера О 005 — 0,02

Фосфор . 0,005--0,015

- Железо Остальное

Соотиошенле указанных легирующих элемеHToB Выбрано TGKMM обрe30M, ITo и редл аГаемая сталь после cooTBBTcTByIQ щей термической обработки обеспечивает

Tpe6>ieMbIÉ уроВень ОснаВных физико меха" нических и служебных свайстВ, ОппеДелл .Ощих наДежнас Гь и pe60TOcIIAco6I40cTI-. трубопроводов теплоабмен ного оборудования в условиях статического и динамического нагружений.

Введение В композици о легирующих

ДО(явок ниабиЯ В Указанном соотношении с углеродом и азотом улучшает структурную стабильность и повышает сопротивление металла избирательным Видам коррозии, В частнОсти, полнасть о подавляется склонность cBBpHblK соединений K межкрис-.алЛИТНОЙ КОРРОЗИИ И KOPPOB_#_OHIрастрескиванию пад напряжением. В Tа же время, несобг юд ;ние требуемого отношения (Nb/(Сг + И) Р 15) усиливает вероятность коррозионного пара>кения металла

ОкалашоВНОЙ зоны и приводит K межкристаллитнай и питтинГОВОЙ KOpp03NI4, Заме на титана.ниобиегл обеспечивает более равномерное распределение карбидов и карбанитридав па сечению металла, Вследствие более высоких теплофизических характерлстик ниобий в меньшей степени выгорает при сварке, тем самым более эффектиВНО Выполняя функции стабиллзирую- 4 щего элемента.

Ограничение суммарного содержанля углерода и азота В стали повышает однородность структуры, снижает склонность металла к межкристаллитиаму разрушению I; 5 оказывает положительное влияние на стабильность физико-химических характеристик в процессе длительной эксплуатации трубных изделий энергетического оборудования. 6

Обладая высокой термодинамическай

3KTwBHocTbO ииаб IA fl cÎчетании с fJIl4Kpopo" бавками иттрия и магния способствует эффективному cHI4>KeHIfIIO в твердом растворе вредных примесей и газов, чтО палажительно влияет на повышенле пластичности и вязкости храмистаго феррига. При этом существенна улучшаются сварачнатехнологические свойства металла, снижается чувствительность его к перегреву и росту зерна в зоне термического влияния сварки, Микролег1лрование предлагаемой высокахромистой стали иттрием и ма п4ием в указанных пределах способствует очищени о границ зерна от неметаллических Вкл ачений и других лзбыточных фаз, уменьшает склонность металла к Отпускной хрупкости и ул,":шает весь комплекс его физика-химических характеристик, Содержание вводимых элементов меньше указанного не обеспеччлвает требуемого палол<ительнога эффекта, а более высокое их содержание приво fill к ухудшению и сии>кению ряда ва>кнеглших механических свойств, oilpeделяющих работоспособность трубных изделлй в системе энергетического оборудования. При этом технологическая пласти гность стали существенна ухудшается и возрастает процент отработки металла на с адии металлургического предела.

Полученный более Высокий уровень физика-механических свойств и коррозианной стойкости стали обеспечивается комплексí}= м лpгираванием предлагаемой композиции в указанном саатнашенил с друглми элементами, Проводят лабораторные и опытно-прамыиГленные плавки B открыгых индукционHbIx и аргонодуговых печах, а также плас Гическую и термичаску а обработку металла, ог4ределяют необхоДимые свойства предлаГаемоГО и изВестнаГО cocTBD08.

Химический состав исследованных материалов, à ТВК>Ке результаты определения их флзико-ме-.ханических свойств и коррозианнал стойкости представлены в габл. 1, 2.

Технико-экономический эффект изобретег4ия Выра>кается в повышении эксплуатационной надежности и ресурса работы энергетического оборудования.

Формула изобретения

1, Коррозионно-стойкая сталь, преимущественно для трубопроводов энергетического оборудования, содержащая углерод, кремний, марганец, хром, серу, фосфор и железо, а т л и ч а ю щ а я с я тем, что, с целью повьциения коррозианной стойкости и сопротивления хрупкому разрушению, она допОлнительна садер>киг ниОбий, иттрий, азот и маГHvé при следующем саагнашении KQMпонентов, мас.%:

Углерод 0,005--0,05

Кремний 0,1— - 0,5

1752820

2, Коррозионно-стойкая сталь по fl, l, отличающаяся тем, что суммарное содержание углерода и азота не превы1наеl

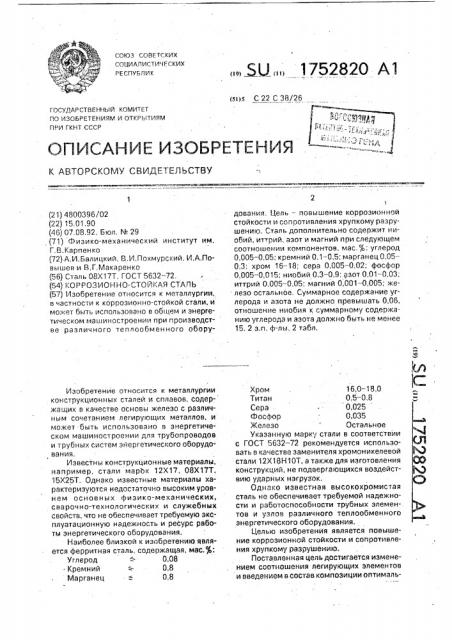

0,06, 3. Коррозионно-стойкая сталь по и. 1, о т л и ч а ю сц а я с я тем, что отно иение ниобия к суммарному содержанию углерода и азота не менее 15, Таблиуа 1

Содержание злементов, нас.3

Состав

0,008 0,003

0,î15 о,005 о,03 о,о1.

G,01 0,05

0,035 0,06

Г" 1

0,004

0,005

О,О1О

0,0?О

0,030

0,04 15,5

0,05 16,0

0 10 17,0 о,30 18,0

0,35 18,5

0,002

0,003

0,010

0,015

0,02

0,0005

0,001

0,003

0,005

0,006

0,20

0,30

0,75

0,90

1,0

0 05

0,1 о,3

0,5 о,6

0,003

0,005 о,ог

0,05

0,06

2

"I

5

Известный о,о8 0,8

0,8

0 7 с

G 025

17 5

П р-и м е о а н и е. Ост":ëüíG - железо.

Табли ца 2,г"..Г

Фабр

Скорость общей коррозии, мм!год :< с, МПа и

Состав

KCU, кДж/м

5

3

Известный

450 295 18

55 199 95 0,015

Примечан

Редактор Н, Гунько

Заказ 2736 Тираж Подписное

ВНИИПИ Государствeííoãî комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина„101 г э.

Марганец

ХроМ

i.epa

Фосфор

Ниобий

Азот

Иттрий

Магний

Железо

0,05-0,3

16,0-18,0

0,005 — 0,02

0,005 — 0,015

0,3-0,9

0,01-0,03

0,005-0.05

0,001 — 0,005

Остальное

430 285 25 . 65 300 125 0,006

510 365 24 55 150 110 0„008

450 310 32 70 650 135 0,005

480 335 30 70 600 150 0,004

500 360 28 65 550 140 0,005 и е. Результаты механических испытаний усреднены по трем образцам на точку: определение свойств исследуемых составов проводилось после стабилизирующего отжига при 750 - 2 ч,; склонность материала к хрупкому разрушению определяют по результатам испытаний на удар, а также по крити" ческому коэффициенту интенсивности напряжений, определяемому при испытании образцов на внецентральное растяжение; фрактографический анализ поверхностей изломов образцов, проведенный методом сканирования на растровом электронном микроскопе, показал, что доля вязкой, составляющей в зоне разрушения заявляемой стали существенно выше, чем у известного сплава.

Г Техред М.Моргентал Корректор M. Керецман