Способ размерного контроля деталей

Иллюстрации

Показать всеРеферат

Изобретение относится к станкостроению и машиностроению в которых применяется размерный контроль деталей или заготовок, Целью изобретения является повышение производительности контроля. Способ реализуется прямым измерением 100% контролируемых размеров детали. Наличие и вид зависимости для каждого парного сочетания этих размеров определяют посредством корреляционного анализа, результаты которого описывают матрицей достижимости и системой уравнений регрессии . Минимальное покрытие полученной матрицы представляет собой необходимое и достаточное подмножество размеров, прямое измерение которых дает возможность судить обо всех остальных размерах, используя уравнения регрессии. В результате сокращается время выполнения операции контроля. Способ позволяет производить измерения при контроле деталей и заготовок любых конфигураций. 4 ил. -5 Ё

СОЮЗ СОВЕТСКИХ

СОЦИ АЛ ИСТИЧЕ С К ИХ

РЕСПУБЛИК (я)ю 6 01 В 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4761736/28 (22) 27.11.89 (46) 07.08.92. Бюл. ЬЬ 29 (71) Московский станкоинструментальный институт (72) Л. М, Червяков и В. Д. Щербаков (56) Кутай Т;А. К. Справочник по производственному контролю в машиностроении. Л.:

Машиностроение, 1974, с. 853-877. (54) СПОСОБЫ РАЗМЕРНОГО КОНТРОЛЯ . ДЕТАЛ ЕЙ (57) Изобретение относится к станкостроению и машиностроению, в которых применяется размерный контроль деталей или заготовок, Целью изобретения является повышение производительности контроля.

Изобретение относится к станкостроению и к другим отраслям машиностроения, в которых применяется размерный контроль деталей или заготовок.

Известен способ контроля деталей, заключающийся в прямом измерении всех контролируемых размеров и последующем сравнении полученных результатов с допустимыми значениями, Существенным недостатком этого способа являются значительные затраты вре. мени на измерение всех размеров; чго особенно ощутимо в условиях автоматизированного производства с высокой средней стоимостью станкоминуты.

Наиболее близким техническим решением к изобретению является способ контроля зубчатых колес, включающий прямое измерение части контролируемых парамет„„5U„„1753234 А1

Способ реализуется прямым измерением

100 контролируемых размеров детали.

Наличие и вид зависимости для каждого парного сочетания этих размеров определяют посредством корреляционного анализа; результаты которого описывают матрицей достижимости и системой уравнений регрессии. Минимальное покрытие полученной матрицы представляет собой необходимое и достаточное подмножество размеГов, прямое измерение которых дает возможность судить обо всех остальных размерах, используя уравнения регрессии, В результате сокращается время выполнения операции контроля. Способ позволяет производить измерейия при контроле деталей и заготовок любых конфигураций. 4 ил. ров зубчатого колеса, вычисление остальных контролируемых параметров зубчатого колеса, используя известные зависимости, связывающие измеряемые параметры и рассчитываемые (косвенное измерение).

Недостаток этого способа контроля— ограниченность области применения косвенных измерений, вызванная спецификой расчетных зависимостей. Необходимо зара- нее знать вид функций, связывающих значения различных контролируемых параметров. Поэтому описанный способ не нашел применения при контроле деталей типа корпусов, валов и т. и;

Целью изобретения является повышение производительности контрольных операций и. расширение области применения косвенных измерений.

1753234 хождения минимального покрытия этого графа, описанного матрицей достижимости вершин. Минимальное покрытие представляет собой наименьшее необходимое и до5 статочное подмножество размеров, . измерив величины которых можно рассчитать по полученным уравнениям регрессии значения всех остальных контролируемых размеров. Соответственно изменяется и

10 структура контрольной операции.

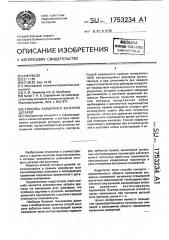

Пример реализации заваленного способа при размерном контроле корпусной заготовки. Обьект контроля: литая корпусная заготовка из чугуна. На операции разметки

15 по оси у необходимо определить значения размеров А, В, С, О, Е, F, R, К (фиг. 1 и 2), Результаты прямых измерений пяти заготовок (установочная партия) и результаты корреляционного анализа (коэффициенты

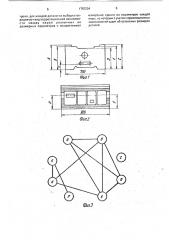

20 корреляции) парных сочетаний размеров сводятся в соответствующие таблицы. Полученные зависимости между размерами изображены на графе (фиг. 3), который описывается матрицей достижимости (фиг. 4).

25 После выполнения соответствующих процедур выделения обязательных строк, сокращения покрываемых строк, столбцов и решения неожидаемой матрицы по методу

Петри для рассмотренного примера получе30 ны следующие варианты минимальных покрытий:

5 При составлении технологии контроля остальных заготовок данного наименования технолог может выбрать любой из этих вариантов.

Таким образом, вместо прямого измерения восьми размеров заготовки необходимую информацию о них можно получить, измерив только три размера, т, е. количество прямых измерений сокращается на

62,5 и примерно на столько же сокраща5 ется время вычисления контрольной операции.

Способ позволяет применить косвенные измерения к деталям любых типов. Замена прямых измерений косвенными ведет к резкому сокращению времени на выполнение контрольной операции.

Формула изобретения

Способ размерного контроля деталей, заключающийся в том, что делают выборку из партии деталей, измеряют геометрические размеры деталей выборки, а о размерах других деталей судят по результатам статистической обработки результатов измерений, отличающийся тем, что, с целью повышения производительности конi — номер детали в установочной партии ив и- деталей;

40 хь yi, — 1-е значение размеров х и.у.

Зависимость считается определенной, если r >0,8. Для таких пар размеров определяются уравнения регрессии: у- а1+ Ь1х; х- аг+ Ьгу:

50 а1- у-box; аг- х-Ьгу.

Все полученные зависимости можно 55 изобразить в виде графа, вершинами которого являются размеры, а дугами — отношения между значениями размеров. Тогда задача минимизации количества прямых измерений сводится к стандартной задаче наЦель обеспечивается тем,.что наличие и вид зависимостей между значениями различных размеров определяются эмпирически для деталей или заготовок любых наименований. Для этого формируют установочную партию деталей, измеряют все контролируемые размеры у деталей установочной партии, затем определяют вид корреляционных эавйсимостей между различными парамй размеров и размеры, подлежащие прямому контролю у остальных деталей, измеряют часть размеров у этих деталей, а значения остальных размеров определяют по полученным корреляционным зависимостям.

На фиг. 1 представлен общий вид детали с контролируемыми размерами; на фиг. 2 —. вид сверху на фиг. 1; на фиг, Э вЂ” граф зависимостей между размерами; на фиг. 4 — матрица достижимости вершин графа..

Способ реализуется следующим образом, Сначала измеряют все контролируемые размеры у 5...10 деталей (экспериментальные исследования показали, что такое количество деталей в установочной партии обеспечивает необходимую очность и надежность результатов последующих вычислений), Затем для Всех парных сочетаний контролируемых размеров вычисляют коэффициенты корреляции:

7. х - У. yl где х =; у =-=„ где b> —; Ьг = — " х у х1 у х у(CRHVCREVCBFs CFR VCDA, (4) 1753234 троля, для каждой детали из выборки определяют вид корреляционной зависимости между парой различных ее размерных параметров v осуществляют измерение одного из параметров каждой пары, по которым с учетом корреляционных зависимостей судят об остальных. размерах деталей.

1753234

Ь

\

В

\

Составитель Л.Червяков

Редактор Т.Юрчикова Техред М.Моргентал .Корректор M.Ñëèaêà

Заказ 2757 Тираж Подписное

ВНИИПИ Государственного комитета оо изобретениям и открытиям при ГКН Г СССР

113035. Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101