Устройство для контроля профиля зубьев фрезы

Иллюстрации

Показать всеРеферат

Использование: машиностроение, о частности инструментальное производство, контроль фрез с передней поверхностью, имеющей образующую в виде логарифмической спирали. Сущность: устройство содержит кривошипную оправку с регулируемой . величиной вылета кривошипа. На оправке крепится контролируемая фреза. На осях кривошипа размещены диски, с которыми контактируют свободно вращающиеся ролики . Оси роликов расположены в поворотных шайбах с возможностью фиксации и заданном положении. Поворотные шайбы размещены в окнах оппозитно установленных штоков, имеющих возможность перемещения вдоль собственных осей. Штоки соединены перекладиной. Регистрирующий элемент размещён с возможностью его перемещения в осевом направлении, причем его контрольный зуб расположен на оси, соединяющей точки контакта дисков и свободно вращающихся роликов. Кроме того, на оси кривошипа установлен балансир с регулируемым положением груза. 6 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 С 9/ОО!

ЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

l (21) 4873774/08 (22) 29.06.90 (46) 15.08,92. Бюл. N 30 (71) Днепродзержинский индустриальный институт им, M,È.Àðñåíè÷åâà (72) С.П.Радзевич, И.В.Винокуров, А.П.Радзевич и О.В.Кочнев (56) Станки и инструмент, 1987, М 2, с. 33, (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОФИЛЯ ЗУБЬЕВ ФРЕЗЫ (57) Использование: машиностроение, в частности инструментальное производство, контроль фрез с передней поверхностью, имеющей образующую в виде логарифмической спирали, Сущность: устройство содержит кривошипную оправку с регулируемой, величиной вылета кривошипа. На оправке

Изобретение относится к машиностроению, в частности к инструментальному про- изводству, и может быть использовано при контроле фрез с переДней поверхностью, имеющей образующую, выполненную в виде логарифмической спирали, Известно устройство для контроля червячных фрез, содержащее корпус, в котором расположен регистрирующий элемент с приводом его перемещения относительно контролируемой фрезы.

Существенным недостатком устройства известной конструкции являются его узкие технологические возможности.

Указанный недостаток устройства йзв стной конструкции вызван тем, что напрааГОСУДАР СТВЕ ННЫ И КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ И

„„Я2„„1754352 А1 крепится контролируемая фреза. На осях кривошипа размещены диски, с которыми контактируют свободно вращающиеся ролики. Оси роликов располо>кены в поворотных шайбах с воэможностью фиксации в заданном положении, Поворотные шайбы размещены в окнах оппозитно установленных штоков, имеющих воэможность йеремещения вдоль собственных осей. Штоки соединены перекладиной. Регистрирующий элемент размещен с возмо>кностью его перемещения в осевом направлении;"причем его контрольный зуб расположен на оси, соединяющей точки контакта дисков и сво- бодно вращающихся роликов. Кроме ого, на оси кривошипа установлен балансир с регулируемым положением груза. G ил, ление перемещения измерителя задается формой направляющих, по которым пере- мещается каретка с измерителем.

Цель изобретения — расширение технологических воэможностей устройства для контроля.

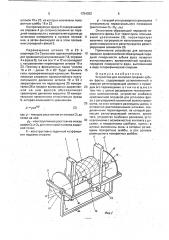

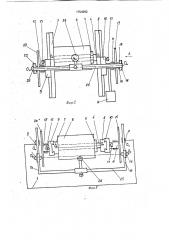

На фиг.1 показано устройство для контроля, общий аид; на фиг.2 — фронтальная проекция на фиг.1; на фиг.3 — горизонтальная проекция на фиг,1; на фиг.4 — вид А на фйг.2; на фиг.5 — вэаймное расположение контролируемого зуба, фреэы; свободно вращающегося ролика и регистрирующего элемента относительно оси фрезы и полюса логарифмической спирали; на фиг,6 — аэаймное расположение элементов в конце операции койтроля, 1754352

10

35 (2),и = arctgK, 40

Устройство для контроля профиля криволинейной образующей передней поверхности зубьев фрез содержит корпус 1 (фиг.1), в котором выполнены шарниры 2 и

3, а также оправку 4, на которой при помощи гайки 5 закреплена фреза 6. Один конец оправки 4 жестко закреплен в направляю, щей 7, а противоположный имеет разъемное соединение, например резьбовое, с направляющей 8. Направляющие 7 и 8 соединены с направляющими 9 и 10 подвижным соединением, например, типа

"ласточкин хвост". Причем направляющие 9 и 10 жестко закреплены на осях 11 и 12. Для фиксации направляющих 7 и 8 предназначены винты 13. На оси 12 закреплен противовес 14, при помощи которого кривошип, состоящий из оправки 4 с закрепленной на ней фрезой 6, двух пар сопряженных направляющих 7 — 9 и 8 — 10, балансируется относительно оси О> — Ои. На оси 12 закреплен диск 15, с которым во фрикционном зацеплении находится ролик 16, свободно вращающийся на оси 17,жестко закрепленной в поворотном кольце 18, которое расположено в окне штока 19 с воэможностью фиксации в заднем положении. Шток 19 закреплен в шарнире 2 корпуса и имеет возможность перемещения вдоль собственной оси. На торцах штока 19 и шарнира 2 имеются контрольные выступы, по которым производится. настройка приспособления.

Оппозитно диску 15 на оси 12 закреплен диск 20, который контактирует с роликом 21, свободно вращающимся на оси, закрепленной в поворотной шайбе 22, размещенной в окне штока 23. один конец которого расположен в шарнире 3, а противоположный жестко закреплен в перекладине 24, соединяющей штоки 19 и 23.

Поворотные шайбы 18 и 22 соединены перекладиной 25, на которой размещен регистрирующий элемент 27, имеющий возможность перемещения в направлении, параллельном оси контролируемой фрезы 6, Вершина регистрирующего элемента расположена на оси Ор — Ор, соединяющей точки контакта дисков 15 и 20 и свободно вращающихся роликов 16 и 21.

Устройство для контроля профиля образующей передней поверхности зубьев работает следующим образом.

От оправки 4 отсоединяется направляющая 8 Й свинчивается стопорная гайка 5.

Контролируемую фрезу 6 устанавливают на оправке 4 и навинчивают гайку 5 таким образом, чтобы фреза 6 могла проворачиваться на оправке 4. Направляющая 8 присоединяется к оправке 4 и фиксируется в таком положении, например, стопорным кольцом (не показано). Кривошип, состоящий из направляющих 7 и 8, оправки 4 с установленной на ней фрезой 6 устанавливают в направляющие 9 и l0 таким образом, что контролируемая передняя поверхность зубьев фрезы 6 могла контактировоть с измерительным наконечником. Величина вылета кривошипа (расстояние между осями

Ое и Ои) определяется как где Хи и Y> — конструктивно заданные координаты полюса спирали Ос в системе координат, связанной с инструментом, и устанавливается при помощи нониуса, нанесенного на направляющие 7 и 9, 8 и 10.

Кривошип устанавливается относительно оси Ои — Ои балансиром путем перемещения противовеса 14, Конструктивно задняя фреза 6; величина р< межосевого расстояния Ои — Op для некоторой наперед заданной точки фрезы 6 устанавливается, например, при помощи концевых мер и контрольных площадок, выполненных на торцах шарнира

2 и штоке 19. Целесообразно выбирать точку, для которой задано расстояние, на вершине зуба, так как технологическая установка этой точки наиболее просто реализуется. Для этого размыкается связь между роликами 16 и 21 и дисками 15 и 20 путем ослабления элементов, фиксирующих в заданном положении поворотные шайбы 18 и 22, Угол разворота роликов 16 и 21 относительно осей штоков 19 и 23 определяется по зависимости где К вЂ” конструктивный коэффициент подъема спирали.

Указанный параметр устанавливается путем поворота шайб 18 и 23 в окнах штоков

19 и 23 и отсчитывается, например, при помощи угловых мер и контрольных упоров, выполненных на штоке 19 и кольце 18 или при помощи синусного механизма, Так как поворотные шайбы 18 и 22 жестко связаны между собой перекладиной 25, то достаточно установить параметр р на одном из поворотных колец, второе установлено автоматически, Установка вершины измерительного наконечника 27 на оси Ор — Ор производится при установке измерителя 26 нэ пеоекладине 25, например, при помощи технологической оправки, устанавливаемой в окнах

1754352 штоков 19 и 23, из которых извлечены поворотные шайбы 18 и 22.

Контролируемую фрезу 6 поворачивают на оправке 4 до соприкосновения ее передней поверхности с измерителем и далее до

У становки измерителя в нулевое положение, а затем фиксируют ее в этом положении стопорной гайкой 5.

Перемещение штоков 19 и 23 в шарнирах 2 и 3 вызывает адекватный разворот кривошипа (направляющие 7,8, оправки.

4 и фреза 6), так как оси 11 и 12 не совпадают с направлением перемещения штоков 19 и

23. Поэтому в фрикционных парах "ролики

16 и 21 — диски 15 и 20" будет возникать сила, проворачивающая кривошип, Кинематическое сложение прямолинейного поступательного движения штоков 19 и 23 с закрепленным на перекладине 25 измерителем 26 и поворот кривошипа с закрепленной на нем фрезой обуславливает траекторию движения вершины 18 измерительного наконечника относительно фрезы

6, которая описывается уравнением р=р,е (3) где р- текущее расстояние от полюса Ос до точки на ней; р — конструктивное расстояние между осями Ос и Ор для некоторой наперед заданной точки;

К вЂ” конструктивно заданный коэффициент подъема спирали;

p — текущий угол разворота кривошипа относительно первоначального положения (расстояние Ос — Ор- ро), Отклонение образующей передней поверхности фрезы 6 от траектории, описыва5 емой уравнением (3), характеризует величину погрешности изготовления передней поверхности и регистрируется регистрирующим элементом 26.

Применение устройства для контроля

10 профиля криволинейной образующей передней поверхности зубьев фрез позволит контролировать криволинейный профиль передней поверхности фрез, выполненной в виде логарифмической спирали.

Формула изобретения

Устройство для контроля профиля зубь-. ев фрезы, содержащее установленный в корпусе регистрирующий элемент с приво20 дом его перемещения, о т л и ч а ю щ е е с я тем, что, с целью расширения технологических возможностей, устройство снабжено кривошипной оправкой для установки фрезы с регулируемой величиной вылета криво25 шипа, на осях которого размещены диски, и оппозитно расположенными штоками, соединенными перекладиной, на которой размещен регистрирующий элемент, кроме того, устройство снабжено роликами, уста30 новленными с возможностью контакта с дисками, и поворотными шайбами, причем в штоках выполнены окна, в которых размещены поворотные шайбы, а оси роликов размещены в поворотных шайбах.

Y5

1754352

0 (3

1754352

1754352

Составитель И,Винокуров

Редактор А.Долинич Техред М.Моргентал Корректор ll,Ãåðåøè

Заказ 2848 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР.

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издат=:яьский комбинат "Патент", t . Ужгород, ул.Гагарина, 101