Сварочный плавленый флюс

Иллюстрации

Показать всеРеферат

,„,.Я2„„1754377 А1

СОЮЗ СОВЕТСКИХ .

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 В 23 К 35/362

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ji

ОПИСАНИЕ ИЗОБРЕТЕНИЯ " л =г ",,".,""", К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. Изобретение относится к сварке,в чаетности к. составам сварочных флюсов, используемых для наплавки углеродистых, низко- и среднелегированных сталей;

Известен флюс для электродуговой сварки и наплавки.

К недостаткам предложенного состава флюса следует отнести повышенное содержание азота в наплавленном металле и нарушение формирования валика с увеличением кривизны поверхности наплавлявмой детали.

Известен плавленый флюс для дуговой сварки в наклонном положении, предназна1 (21) 4893623/08 (22) 25.12.90 (46) 15.08.92. Бюл.МЗО (71) Киевский политехнический институт им.

50-летия Великой Октябрьской социалистической революции (72) А.M. Сливинский, Г.А. Кирилюк, Л.А.Жданов, В.В.Бартюк, B.È,Ïðoõîðîâ, В.Т.Кбтик и

В.И.Галинич (56) Авторское свидетельство СССР

М 4662036, кл. В 23 К 35/362, 1989.

Патент США

f4 4450018, кл. В 23 К 35/34, 1984.

Авторское свидетельство СССР.

М 151185, кл. В 23 К 35/362, 1961.

Заявка Японии

%59-212190, кл. В 23 К 35/362, 1984.

Авторское свидетельство ЧССР

М 159049, кл. В 23 К 35/22, 1975.

Заявка Великобритании

М 1472889, кл. В 23 К 35/362, 1977.

: Патент США

% 4338142, кл. В 23 К 35/24, 1982. (54) СВАРОЧНЫЙ ПЛАВЛЕНЫЙ ФЛЮС (57) Изобретение касается сварочных флюсов, используемых для йаnnaeêè углеродистых, низко- и среднелегированных сталей, преимущественно цилййдрйчуеских деталей, и позволяет при наплавке цйлиндричеСких деталей получать высокую стабильность горения дуги, самопроизвольное отделение шлаковой корочки с поверхности наплавленного металла, хорошее формирование и высокую пароустойчивость металла шва.

Состав флюса следчюший. мас,ь: оксид кремния 16 — 28; оксид алюминйя 14-22; оксид.железа 2 — 6; оксид кальция 2 — 7; I оксид магния 11.— 16; оксид марганца 10—

20, оксид титана 16 — 21; фторид кальция 2 — 8; оксид калия и — или натрия 0,5 — 4. При этом гранулометрический состав флюса следующий: до 1 мм 40 — 65% больше 2,5 мм 3 — 15% от массы флюса, а отношение суммарного содержания оксидов,калия и натрия к содержанию фторида кальция составляет не менее 0,11. 2 табл.

Ql ф

Cd ченный для сварки труб диаметром 9 — 12 мм, 1 Ч

К недостаткам данного флюса следует отнести неудовлетворительную стабильность горения дуги при сварке (наплавке), в лод этим флюсом и затруднения, возникающйе при удалении шлаковой корки в процессе сварки (наплавки).

Известен также ряд флюсов для сварки углеродистых и низколегированных сталей, . которые не обеспечивают, полного комплекса требуемых свойств при сварке цилиндрических изделий из среднелегированных сталей.

1754377

Известен флюс для электродуговой автоматической сварки следующему- состава, мас,, MgO 6 — 15; СаО 5 — 10; CaFg 10 — 20;

А!20з 14 — 19; TIOz 20 — 25; $10г 1 — 20; МпО

5-10; В 010,1-1,5, а также до 15% окислов 5 железа и окислов щелочных металлов, Частицы флюса размером > 840 мк составляют меньше 5% по весу, а размером меньше 420 мкм более 50

При наплавке цилиндрических деталей 10 под этим флюсом наблюдается нарушение формирования шва из-за стекания расплавленного флюса с поверхности изделия. Кроме того, этот флюс не обеспечивает достаточной степени пороустойчивости наплавенно- 15 го металла. Цель изобретения — повышение способности шлаковой корки, образующейся при сварке (наплавке), к отделению с поверхности металла шва при сварке цилиндри- 20 ческих изделий, а также повышение стойкости наплавленного металла против пор6дообразования., Поставленная цель достигается тем, что состав флюса содержит компоненты в сле- 25

30 ставляет не менее 0,11, Введение в состав флюса окислов щелочных металлов приводит к появлению легко ионизируемых атомов, благодаря чему улуч- шаетСя электропроводность дугового про- 45 межутка, что повышает стабильность горения дуги. Обратное действие на стабильность горения дуги оказывает фторид. кальция, Необходимость введения последйего в 50 предлагаемый флюс связана с требованиями по пороустойчивости металла шва, наплавленного под таким флюсом. Эти требования выполнятся только тогда, когда отношение окислов натрия и калия к содер- 55 жанию фторида кальция равно или превышает 0,11, В случае, когда это отношение меньше 0,11, в металле наплавки (шва) воз можно образование пор. Данное явление ло-видимому связано с негативным влиядующем соотношении, мас.%:

Оксид кремния 16 — 28

Оксид алюминия 14 — 22

Оксид железа 2 — 6

Оксид кальция 2 — 7

Оксид магния 11 — 16

Оксид марганца 10 — 20

Оксид т и тана . 16- 21

Фторид кальция 2 — 8

К20 й/или Na20 0,5 — 4 35 гранулометрический состав флюса Следующий: до 1 мм — 40 — 65%, больше 2,5 @ — 3 — 15% от массы флюса, при этом отношение, суммарного содержания оксидов калия, натрия к содержанию фторида кальция со- 40 нием окислов щелочных металлов на пороустойчивость швов, сваренных под флюсом, Кроме того, известно, что определенное влияние на стабильность торения дуги оказывает и гранулометрический состав флюса. При мелкой грануляции флюса, как и при флюсе,с плохими стабилизирующими свойствами, получаются швы с большей вы-. сотой усиления по сравнению со швами, сваренными под крупным флюсом. Существенно влияние размера частичек флюса и на формирование шва, Особенно это сказывается при нэплавке цилиндрических деталей, когда для реализации формирующих свойств флюса, необходимо обеспечить достаточное количество этого флюса на поверхности "йэплавляемой детали, чему препятствует вращение детали во время наплавки, которое приводит к ссыпанию флюса с поверхности. Причем, чем больше грануляция флюса, тем сложнее предотвращать его ссыпание и следовательно обеспечить реализацию формируЮщих свойств флюса, . Именно.с этими факторами связано ot.раничение гранулометрического состава предлагаемого флюса, которое для состава составляет следующую величину до 1 мм—

40 — 65%; больше 2,5 — 3 — 15% от массы флюса. При невыполнении этого условия не удается обеспечить хорошую стабильность горения дуги, что обусловлено более интенсивным испарением флюса с поверхности мелких частиц по сравнению с крупными и последующими затратами энергии на термическую диссоциацию соединений, входящих в состав пэров. Ухудшение формирующих свойств флюса, которое наблюдается при.увеличении крупной фракции свыше указанного значения и снижения массы мелкой (менее 40%), может привести к нарушению формы шва (наплавки) и зна- . чительному колебанию его высоты, что объясняется изменением массы расплавленного флюса.

С гранулометрическим составом флюса при наплавке цилиндрических деталей связана и отделимость шлаковой корки, При содержании мелкой фракции в предлагае-. мом флюсе больше 65 от его массы происходит возрастание веса шлаковой корки, которое приводит к увеличению ее жесткости и прочности, что может свести к минимуму эффект, связанный с различием коэффициентов температурного расширения шлака и металла наплавки, благодаря которому происходит самоотделение шлаковой корки с поверхности металла.

Для исследования свойств предлагаемого состава были выплавлены опытные

1754377 партии флюсов. При этом применяли следующие сырьевые материалы: песок марки С0702, глинозем марки Г-О, магнезит каустический CM-2, концентрат марганцевый, рутиловый концентрат, флюорит марки

ФФС-97А, мрамор марки М-97Б, натриевокалиевая глыба. Указанные сырьевые материалы переплавлялись в дуговой печи. до получения гомогенного расплава, который

10 затем гранулировали в воздушной камере

При этом образовывались однородные частицы стекловидного строения темного цвета. Полученные .зерна измельчали до размера 0,25 — 2,5 мм. Требуемый грануло15 метрический состав получали при просеве флюса через соответствующие сетки и последующим перемешиванием получЕнных фракций. Для оценки сварочно-технологических свойств выплавленных флюсов наплавляли кругляк диаметром 40 мм из стали

20 проволокой Св-08Г2С диаметр проволо ки 2 мм. Наплавку проводили нэ установке

УД-209 VI, Режим наплэвки: напряжение дуги 26 В, сварочный ток 180 — 210 А обратной полярности, скорость сварки (наплэвки) 32 м/ч. Результаты испытаний флюса разного состава приведены в табл.2.

Под каждым из исследуемых флюсов выполняли .наплавку трех образцов. Нановке РУП-200 и по рентгеновским снимкам оценивали наличие или отсутствие пор. От, делимость шлаковой корки оценивали по трехбалльной системе, — хорошая отделимость — шлаковая корка самопроизвольно отделяется без применения механических усилий; постукивании молотком по образцу после сварки; — неудовлетворительная отделимость— шлаковая корка прочно сцепляется с метал45 лом шва и ее можно удалить только с пдмощью зубила и молотка.

Формула изобретения

Сварочный плавленый флюс, содержащий оксиды кремния,,алюминия, железа, Стабильность горения дуги под выплавленными флюсами оценивали по методике, предусматривающей измерение разрывной

50 кальция, магния, марганца, титана, калия, натрия, фторид кальция, о т л и ч а ю щ и йдлины дуги, и по формированию наплавленного валика. При этом формирование наплавленного валика оценивали по Ся тем,что,c цельюулучшения отделимости двухбалльной шкале: шлаковой корки и формирования шва при — хорошее формирование — гладкая

55 наплавке цилиндрических изделий из низблестящая поверхность шва с плавными переходами к основному металлу; колЕгированных сталей, а также повышения стойкости íàllllавленного металла против порообрэзования, флюс содержит компоненты в следующем соотношении, мас, ;

Оксид кремния 16 — 28 — неудовлетворительное формирование — шов имеет подрезы, наплывы, повер хность шва имеет побитость. плавленные валики просвечивали. на уста- 30 — удовлетворительная отделимость,— шлаковая корка полностью отделяется при 40

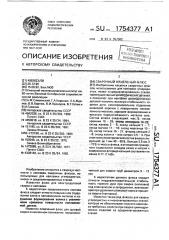

Весовое содержание компонентов флюса приведено в табл.1, а свойства флюса — в табл.2, Флюс 6 изготовлен с повышенным содержанием фторида кальция и оксидов алюминия, магния, титана и пониженнйм содержанием оксидов марганца; железа, кальция, что приводит к ухудшению отделимости шлаковой корки и снижению разрывной длины дуги.

Флюс 7 изготовлен с повышенным содержанием оксидов кремния, кальция; Марганца и пониженным содержанием оксидов . алюминия, магния, титана; калия и натрия, что приводит к возникновению пор и нарушению формирующих свойств шлака.

Флюс 8 изготовлен с повышенным содержанием оксида железа, пониженным содержанием оксида кремния и пониженным значением указанногов формуле соотношения, что приводит к возникновению пор и ухудшению отделимости шлаковой корки.

Флюс 9 изготовлен с пониженным. содержанием фракции до 1 мм,повышенным содержанием больше 2,5 мм, что йрйводит к неудовлетворительному формированию шва, нарушению отделимости шлаковой корки.и снижению разрывной длины дуги.

Флюс 10 имеет повышенное содержание оксидов калия и натрия, фракции до 1 мм и пониженным" содержанием фракции больше 2,5 мм, что приводит к нарушению формирования шва и ухудшению отделимости шлаковой корки, Предлагаемый флюс обладает большой разрывной длиной дуги и, как следствие, повышенной стабильностью горения дуги под флюсом, улучшена способность шлаковой корки, образующейся при сварке (наплавке),к отделению с поверхности металла шва, повышены формирующие свойства шлака, в наплавленном металле отсутствуют поры. Предлагаемый флюс может быть рекомендован для наплавки цилиндрических деталей широкого класса углеродистых, низко- и среднелегированных сталей, 1754377 табли а

° ° ааааа»е ю аеа»а» ае ю«ае вава ° ав ю ««»»«»««»«»»»»»»юв«е «»

Компоненты елюса н характернс- Содермание состава, нас.Ф тикй ав «!»а ° ° Е а» а»а»»на «» е ° «е ° «е

«»»»» ° «е»

16 28 19 22 20 17 29 15 26 18

stoa

61аоа рео

14 17

2,5 б

7 2

22 18 20 23 13 2! 16 20

2 4 - 3 1 2,6 7 4 6

4,1 6 25 1 . 8 23 5 3

16 14 16 17 . 10 !5 15 12

10 19 20 13 14 9 2 I 12 10 12 сао

21 16 17

8 2 3

20 22 . 15 б 9 1

20!

8 18

4 б

О,7

О,!

Ое9 ОеS. 4

0,11 0,25 1е25 0,25

2 5

0,5 0,83

1,5 1 0,4

Ое25 . 0,11 0,4

48 52 SO !

4 12 15

Э8 36 35

58

33

40 53 6!

15 !4 12

45 33 27

65 э

39 66

16. 2

45 32

32 а ° ю «ее«в»авве ев авва»а« ««ааааа»»ее юаа» «а» åâ»» в»»а «« ° ееааеа аа» « »»i«i»ip(Таблица2 м свыше 1 мм.

Составител ь Т.Арест

Техред М.Моргентал Корректор Н.Гунько

Редактор АвДолинич

Заказ 2850 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Оксид алюминия

Оксид железа

Оксид кальция

Оксид магния

Оксид марганца

Оксид титана

Фторид кальция

Ng0

НпО т10

Саре

Соотноеение окислов <

X О 4 ИаеО

КаО + Naco, Гра иулометрнчесиия coctsa

Флюса веО 1 HH . ° .е...,. ец болана 2,5 мм

Осталвное 1:2,5

14 — 22

2 — 6 . 2 — 7

11 — 16

10 — 20 l6 21

2-8

Оксиды калия и/или натрия 0,5 — 4, причем количество частиц флюса размером до 1 мм составляет 40 — 65$, а размером. более 2,5 мм — 3 — 15 от массы флюса, а

5 отношение суммарного содержания оксидов калия и натрия к содержанию фторида кальция составляет не менее 0,11.