Способ очистки желтого фосфора от мышьяка

Иллюстрации

Показать всеРеферат

Способ очистки желтого фосфора от мышьяка внепрерывном режиме. Сущность способа: нагревание фосфора до температуры кипения при нормальном давлении. Отделение пара от жидкого фосфора. Фракционирование паров. Конденсация и съем целевого продукта со скоростью 100- 200 кг/ч с 1 м3 зоны фракционирования. Содержание мышьяка в продукте 0,0021 мас.%. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л С 01 В 25/047

ГОСУДАРСТВЕННОЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) за . Г ";.„-:

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4867417/26 (22) 17.09.90 (46) 15,08,92. Бюл, N. 30 (71) Ленинградский государственный научно-исследовательский и проектный институт основной химической промышленности (72) M,Ä,Áåcêèí, Н.А.Смирнова, Ю.В.Шкарупа, Н.Î,Уалиев, Г.П.Колтон, Л.Н.Сыркин и

Ю;В.Краев (53) 661.631,2(088,8) (56) Патент США N. 4483746, кл. В 01 3/10, 1984.

Изобретение относится к очистке желтого фосфора.

Желтый фосфор, получаемый злектротермическим путем, содержит в виде примесей 0,02-0,04% мышьяка, Содержание мышьяка в ряде производных фосфора один из главных показателей их качества. . На экспорт может поставляться только фосфор с содержанием мышьяка 0,01 $. Другая основная примесь фосфора — органические вещества, в основном высококипящие ароматические соединения; флуорантен, бензантрацен, пирен и др. Органические примеси в фосфоре не позволяют получать из него качественные фосфороорганические соединения.

Кроме того, в фосфоре содержатся также нерастворимые в бензоле примеси (металлы, оксиды и др.), Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ, согласно которому фосфор непрерывно подают в теп„„5U„, 1754651 А1 (54) СПОСОБ ОЧИСТКИ ЖЕЛТОГО ФОСФОРА ОТ МЫШЬЯКА (57) Способ очистки желтого фосфора от мышьяка в непрерывном режиме. Сущность способа: нагревание фосфора до температуры кипения при нормальном давлении. Отделение пара от жидкого фосфора, Фракционирование паров, Конденсация и съем целевого продукта со скоростью 100200 кг/ч с 1 м зоны фракционирования.

Содержание мышьяка в продукте 0,0021 мас,7;, 2 табл. лообменник, где его нагревают до 200 С при давлении 80-120 мм рт.ст. (режим кипения под вакуумом), пары отделяют и направляют в зону фракционирования, где также поддерживают вакуум 80-120 мм рт.ст. и температуру не выше 200 C. В зоне юЛ фракционирования происходит противоточная промывка пара фосфора стекающей флегмой, после чего фосфор поступает на (Я конденсацию и часть конденсата выводят в качестве целевого продукта. часть воэвра- . О щается в виде флегмы. Степень отбора on- (д ределяется величиной флегмового числа, При исходной концентрации мышьяка был получен продукт с 0,00617; и разделенным кубовым остатком: из испарительной каме-. б ры с 0,04957; мышьяка и из низа келонны с

0,0311,4.

Недостатками способа являются: низкая производительность процесса в целом (производительность зоны фракционирования до 80 кг на м объема в час, выход

3 чистого продукта в час, $ от исходного 28,1), 1

1754651

1 !

Это объясняется тем, что скорость прохождения паров фосфора через систему определяется разницей давления в колонне и остаточным давлением в зоне конденсации (при температуре конденсации 60 С остаточное давление 0,41 мм рт.ст); процесс осуществляется в режиме, способствующем переходу в газовую фазу, а затем в дистиллят органических примесей практически без их разложения. Снижение содержания органических примесей в готовом продукте по сравнению с исходным составляет. 20%.

Целью предлагаемого изобретения является повышение производительности процесса и снижение примесей в целевом продукте, Поставленная цель достигается тем, что в известном способе очистки желтого фосфора от мышьяка в непрерывном режиме, включающем нагревание фосфора до температуры кипения, отделение пара от жидкого фосфора и его фракционирования, конденсацию очищенного фосфора, вывод

Целевого продукта и кубового остатка в заданном соотношении, нагревание фосфора до температуры кипения, отделение пара от жидкого фосфора и его фракционирование ведут при нормальном давлении и скорости з съема целевого продукта 100-200 кг/ч с 1 м зоны фракционирования, Отличительным признаком предлагаемого изобретения является проведение нагревания фосфора до температуры кипения, отделения парэ от жидкого фосфора и его фракционирования при нормальном давлении.

Другим отличительным признаком является скорость съема целевого продукта

100-200 кг/ч с 1 м зоны фракционирования, Сущность предлагаемого способа заключается в следующем. Основным фактором. определяющим скорость прохождения пара через зону фракционирования, а следовательно, и производительность процесса в целом, является перепад давлений в колонне и зоне конденсации, В условиях прототипа давления пара в колонне 80-120 мм рт.ст„ остаточное давление в зоне конденсации 0,41 мм; в предлагаемом способе при том же конечном давлении исходное равно 760 мм. Естественно, прохождение пара при том же аппаратурном оформлении принципиально ускоряется. Одновременно с повышением температуры кипения фосфора (при нормальном давлении температура кипе ния фосфора равна 280 С происходит активное разложение органических примесей s газовой фазе на более ïðîстые соединения, не конденсирующиеся вместе с фосфором. Движение пара в зоне фракционирования должно быть достаточно быстрым, чтобы не только обеспечить высокую производительность процесса, но и воспрепятствовать образованию красного фосфора на насадке или тарелках.

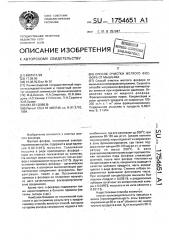

Сопоставительный анализ предлагаемого способа и известных способов очистки желтого фосфора от мышьяка представлен в

10 табл.1

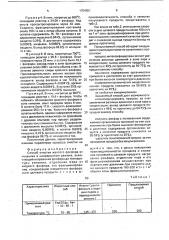

Пример 1, Способ осуществляли на усгановке, состоящей из кварцевого реактора, помещенного под углом в трубчатую печь. Пар фосфора проходил через обратный холодильник, заполненный насадкой и частично конденсировался в калибровочной пробирке, помещеннойв горячую (60 С) воду. Объем эоны фракционирования составлял около 79 см .

На описанной установке были воспроизведены условия прототипа: температура кипения фосфора 200 С при давлении 120 мм рт.ст., скорость фракционирования 80 г/ч на 1 л обьема зоны (скорость фракцио25 нирова ия Регулировали путем изменения теплоподвода к испарителю).

При исходном содержании мышьяка в фосфоре 0,0322 мас. /, содержание в конечном продукте составило 0.0044 мас. /, Содержание органических веществ в исходном фосфоре 0,21 мас,, содержание в конечном продукте 0,15-0.16 мас. /. Выход готового продукта в час, /, от исходного

49..

П р и t4 е р 2. В печь, нагретую до 4000С, помещали реактор с 14,0 r фосфора. содержащего 0,30 мышьяка и 0,21 / органических веществ, (в примерах 3-6 испольэовали фосфор такого же качества).

40 Через два часа опыт прекратили. В остатке было 6,1 r фосфора с явной примесью красного фосфора, однако на насадке красного фосфора не было. Съем пара из зоны фракционирования составил около 50 г с

45 литра объема в час.

Выход фосфора 28,2% от исходного в час, Содержание мышьяка в дистилляте

0,0021 ; в остатке 0,066, органических веществ соответственно 0,0084 / и 0,36, Пример 3. Впечь,,нагретую до 500 С, помещали реактор с 18,91 r. Задавалась скорость фракционирования около 100 г/л в час. Через 92 мин проконтролировали ход опыта, В остатке содержалось 6,8 г фосфора с содержанием мышьяка 0,079, органических веществ 0,26, B дистилляте мышьяка было 0,0022, органических в ществ

0,00860 . Выход фосфора 64% от исходного в час.

1754651

Таблица 1

Пример 4. В печь, нагретую до 600 С, помещали реактор с 24,09 г фосфора. Ход опыта проконтролировали через 42 мин.

Скорость фракционирования составила около 150 г в час с литра обьема колонки. В 5. остатке содержалось 15, 79 r фосфора с содержанием мышьяка 0.044%. органических веществ 0,29%, В дистилляте содержалось

0,0030% мышьяка, 0,0088% органических веществ, Выход фосфора 68,8% от исходно- 10 го в час.

Пример 5. В печь, нагретую до 700ОС, помещали реактор с 25,6 г фосфора, Опыт прервали через 25 мин, в остатке было 19,1 г фосфора; расход пара в зоне фракциони- 15 рования около 200 г на литр объема в час. В остатке заметны следы красного фосфора.

Производительность весьма высока при

-удовлетворительном качестве полученного продукта: выход фосфора в час 72,5% от 20 исходного. Содержание А=0,0041, органических веществ 0,0094, В остатке 25 органических веществ и 0,039% мышьяка.

П р и и е р 6, B печь. нагретую до 800 С, помещали реактор с 19,6 r фосфора. Чтобы 25 избежать образования красного фосфора в зоне кипения, опыт прервали через 8 мин.

В остатке было 17,0, скорость фракционирования 250 гlл в час. Красного фосфора в остатке ие было, однако содержание мышь- 30 яка в дистилляте повысилось по сравнению с другими опытами: пар прошел разделительную зону слишком быстро. Содержание в дистилляте мышьяка 0,0083%, органических веществ 0,0099%; в остатке 0,033% 35 мышьяка, 0.23 органических веществ, Выход фосфора 99,7 от исходного в час.

Полученные данные, характеризующие влияние. параметров процесса очистки на

Формула изобретения

Способ очистки желтого фосфора от мышьяка в непрерывном режиме, включающий нагревание фосфора до температуры кипения, отделение пара от 45 жидкого фосфора. его фракционирование, конденсацию очищенного фосфора, сьем целевого продукта. о т л и ч а юпроизводительность способа и качество получаемого продукта, представлены в табл.2, Как видно из табл.2, уменьшение скорости съема целевого продукта менее 100 кг/ч на 1 м зоны фракционирования при достиз жении высоких показателей качества приводит к снижению выхода продукта (выход на уровне прототипа).

Предлагаемый способ обладает следующими преимуществами по сравнению с прототипом: процесс интенсифицирован за счет увеличения разницы давлений в зоне пара и конденсации; выход целевого продукта повышается с 49% по прототипу до 64-73% по предлагаемому способу; понижено содержание органических примесей в дистилляте за счет разложения при более высокой температуре и давлении; содержание органических веществ в конечном продукте снижается на 55-59% (в прототипе на 20%); не требуется вакуумирования.

-Заявляемый способ дает возможность: интейсифицировать процесс эа счет увеличения разницы давлений в зоне пара и конденсации; выход целевого продукта повышается с 49% по прототипу до 64-73% по предлагаемому способу; получать фосфор с пониженным содержанием органических примесей за счет разложения их при более высокой температуре и давлении; содержание органических веществ в конечном продукте снижается на

55-59 (в прототипе на 20 ); упростить технологический процесс за счет проведения процесСа без вакуумирования, шийся тем, что, с целью повышения производительности процесса и снижения примесей в целевом продукте, нагревание фосфора, отделение пара и его фракционирование осуществляют при нормальном давлении при скорости сьема целевого продукта 100-200 кгlч с 1 м з обьема эоны фракционирования.

1754651

Продолжение табл, 1

Известный способ

Характеристика

Прототип

Предлагаемый способ

Давление, мм рт. ст.

760

80-120

760

760

52,4

100-200

Расход фосфора, от исх. в час

64-73

20-30

5,6

0,0021

0 0061

0,003

0,0001 (или любое заранее заданное, определяется высотой и конст к ией колонны

0;15-0.16

0,008-0,009

0.15-0.16

0.004-0,005

20

96

0,02

0,02

0,02

0,06

Скорость съема целевого продукта кг/ч на 1 м зоны.фракционирования

Содержание мышьяка в конечном продукте, мас. 7 (при исходном 0,037 ) Содержание органических примесей, мас.

Степень удале. ния opr. примесей от исходного

Содержание нерастворимых и имесеймас, Аналог (ректификация с водяным паром в периодическом режиме (при опытном воспроизведении условий способа получена

0.0044) 1754651

Таблица 2

Содержание примесел в конечном продукте. тг

Опыт)Содержаннепрнмесеа а исхОднОИ

Давление, мм рт. ст.

Наличие «рясного фосфора

Примечание ос органические в-ва мышьяк колон на

Остаток органические веа мышьяк

0.0084

Ниакид выход при хорошем качестве

0.03

0.21

Нет 0.0021

280 760

Есть

60.0

28,2

0.0022

59,0

100

0.0086

0.0030

0.0041

150

0.0088

0.0094

55.2

72.5

0.0083

0.0099

52.8

99.7

Содержание мышьяка больше. чем по прототипу

250

Нет

0.032

Нет 0.0061

28,1

200 80-120

Нет данных

30 (в примере ) Нет

Нет данных

6 (про. татин) 80 (яоспроиэведение по приме

1-49

0.0061

7 (прототип

Составитель М,Бескин

Редактор Н.Сильнягина Техред М,Моргентал Корректор Н,Кешеля

Заказ б93 Тираж .. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035.. Москва, Ж-35, Раушская наб., 4/5

Ф

Производственно-издательский комбинат нПатент", г, Ужгород, ул.Гагарина, 101

Темперэтурап кипения фас4юра. С

Скорость ооьема целевого продукта. 1 кг/ч. нэ 1 м обьема эоны фракциониро. ванна степень удалв ния органмчес«ик э-а

Выкод фосфора )ь от исход. в час ( праиэВОДНтельность )