Способ охлаждения заготовок из стекла

Иллюстрации

Показать всеРеферат

Сущность изобретения: заливают расплав стекла в форму из карбида кремния или карбида алюминия с толщиной стенки 0,08- 0,12 толщины отливки. Подвергают расплав в форме термостатирования потоком охлаждающего агента, температура которого на ниже температуры расплава на период разлива. Затем расплав охлаждают со скоростью б, где .б- , град м/с; д, - толщина отливки, мм. Удельный расход твердых частиц в потоке охлаждающего агента устанавливают, исходя из условия кг/сg 35 I/dm, где т-масса отливки, кг; I - геометрический размер отливки , относительно которого движется поток частиц (длина охлаждения отливки), мм; d - средний или преобладающий диаметр частицы, м. 1 табл. 3 ил.

CO)O3 СОВЕТСКИХ сОциАлистических

РЕСПУБЛИК

1754б81 А1 (19) (11) (s1)s С 03 В 25/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К ABTOPCKOMY СВИДЕТЕЛЬСТВУ (21) 4842074/33 (22) 25.07.90 (46) 15.08.92. Бюл. N 30 (71) Научно-исследовательский институт строительных материалов при Томском инженерно-строительном института (72) Н.Г.Ласковенко и О.И,Недавний (56) Патент СССР М 429577, кл. С 03 B 27/04, 1972. (54) СНОС05 ОХЛАЖДЕНИЯ ЗАГОТОВОК

ИЗ СТЕКЛА (57) Сущность изобретения: заливают расплав стекла в форму из карбида кремния или карбида алюминия с толщиной стенки 0,080,12 толщины отливки. Подвергают расплав

Изобретение относится к технологии стекла, в частности к технологии охлаждения отливок иэ стекла.

Наиболее близким к предлагаемому является способ охлаждения заготовок иэ стекла путем подачи потока охлаждающего агента, состоящего из твердых микрочастици газообразного носителя.

Однако реализация указанного способа возможна при наличии заготовки. В свою очередь создание заготовки связано с необходимостью проведения процесса охлажденного расплава. Таким образом, изготовление стеклоизделий является продолжительным и энергоемким процессом, Целью изобретения является ускорение процесса, Поставленная цель достигается тем, что согласно способу охлаждения заготовок из стекла путем подачи потока охлаждающего агента, состоящего из твердых микрочастиц в форме термостатирования потоком охлаждающего агента, температура которого на

50- 100 С ниже температуры расплава на период разлива. Затем расплав охлаждают со скоростью V=-2k/ д, где k=6 10 -13,5 10, град м/с; д, — толщина отливки, мм. Удельный расход твердых частиц в потоке охлаждающего агента устанавливают; исходя из условия кг/с g «35 10 l/dm, где m — масса отливки, кг; — геометрический размер отливки, относительно которого движется поток частиц (длина охлаждения отливки), мм;

d — средний или преобладающий диаметр частицы, м. 1 табл. 3 ил. и газообразного носителя, заливают расплав стекла в форму из карбида кремния или карбида ал1оминия с толщиной стенки 0,080,12 толщины отливки, подвергают термостатированию потоком охлажденного агента, температура которого на 50-100 С ниже температуры расплава на период разлива, затем охлаждают со скоростью

V=21/ д, град/с, где 1<=610 -13,5 10 град м/с; д- толщина отливки, мм, при этом удельный расход твердых частиц в потоке устанавливают, исходя из условия, кг/с

g «35 10 !/d- m, где m — масса отливки, кг;

I — геометрический размер отливки, относительно которого движется поток частиц (длина охлаждения отливки) мм;

1754681

d — средний или преобладающий диаметр частицы потока, м.

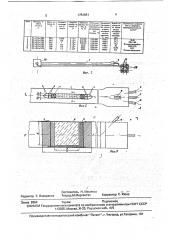

На фиг. 1 — 3 схематйчески представлено устройство.

Охлаждение расплава стекла в форме ведут в камере, представляющей собой трубопровод 1 прямоугольного сечейия и длиной не менее 20 С, где L- длина формы 2 с обтекателями 3. Камера снабжена специальным закрывающимся люкор 4 для установки формы и заливки расплава в форму, устройствами для жесткого фиксирования по оси канала камеры в вертикальном положении 5 и обтекателями равномерного омывания потоком охлаждающего агента формы, боковые стенки которой выполнены из карбида кремния и имеют толщину (0,08-0,1) д, где д — толщина слоя отливки.

Для регулирования расхода частиц, скорости движения и температуры потока охлаждающего агента на входе камеры установлены форсунка газовой горелки 6, сопла 7 ввода отработанных газов, инжекторы 8 и 9 сжиженного углекислого газа и. графитовых или углеродсодержащих частиц соответственно. Движение потоков охлаждения происходит по замкнутому циклу. На вьгходе из камеры поток частично охлаж: дается и вновь поступает в камеру через сопло 7. После вып!>лнения предварительных операций, связанных с установкой формы, заливки расплава в форму и закрытия люка, в камеру при помощи газовой горелки 6, сопла 7 и ин>кектора 9 в течение 3-7 мин подают охлажда|ощий агент, имеющий температуру на 50-100 C ниже температуры расплава на период заливки в форму и состоящий иэ микрочастиц углеродсодержащего вещества размерами 50-500 мкм и газообразного носителя е виде двуокиси углерода, Затем газовую горелку отключают и путем подачи все возрастающих количеств с>киженной двуокиси углерода из инжектора 8 снижают температуру потока со скоростью

v=2k/д; град/с, „ где k=8 10 -13,5 10 э град/с; д — толщина отливки, м, Количество инжектируемых микроча стиЦ в-потоке газоносителя регулируют дозатором согласно удельному расходу, величина которого соответствует условию

g >35 10-4 l/dm кг/с. где m — масса отливки, г;

5 — длина охлаждения отливки, м;

d — преобладающий средний размер частиц в потоке, м.

При достижении температуры потока

180-250 С охлаждающий агент направля10 ется в систему очистки, состоящей из осадительной камеры 10 и батарей циклонов 11.

После очистки мйкрочастицы помещаются в бункер 12 для вторичного использования.

Осуществление сйособа для различных

15 по геометрическим размерам отливок иллюстрируется данными таблицы.

Использование предлагаемого. способа ведения процесса охлаждения обеспечивает по сравнению с известными способами

20 сокращение продолжительности изготовления изделия, уменьшение энергоемкости процесса охлаждения, повышение производительности, снижение себестоимости про- . дукции, а также получение изделий с

25 высокими оптическими свойствами.

Формула изобретения

Способ охлаждения заготовок из стекла путем подачи потока охлаждающего агента. состоящего из твердых микрочастиц и газо30 образного ноСителя, отличающийся тем, что, с целью ускорения процесса, заливают расплав стекла в форму из карбида кремния или карбида алюминия с толщиной стенки 0,08-0.12 толщины отливки; подвер-:

35 гают термостатированию пото",ом охлажденного агента. температура которого на

50-100 С ниже температуры расплава на период разлива; затем охлаждают со скоростью

40 v=2k/ä, град/с, где k=6 10э-13,5 10э град м/с; б- толщина отливки, мм; при этом удельный расход твердых частиц в потоке устанавливают, исходя из условия

45 g >35 10 « т, кг/с, где m — масса отливки, кг; ! — геометрический размер отливки, относительно которого движется поток частиц (длина охлаждения отливки), мм;

50 d — средний или преобладающий диаметр частицы потока, м, 1754681

Скорость охлаждения, Ч, град/с

Остаточные напряжения по двойндму лучепреломлению, Д, нн/смз

Удельный расход части из о, кг /с

Масса от ливки, ITI, кг

Средний размер частицы, 4, м

Размеры отливки

Ixhxd, м

Опыт

i., .. г.

Составитель Н, Ильиных С. Юско

Редактор Т. Лазоренко Техред М;Мор е гентад Корректор . ско

Подписное бретениям и открытиям при ГКНТ СССР

ВНИИПИ Государственного кой"" по Ы " " "" " 4/5

113035. Москва, Ж-35, Раушская наб., 101 инат "Патент", г. Ужгород, ул.Гагарина, Производственно-издательский комбинат ате

2

5

0,5 х 0,5 х 0,04

0,5 х 0,5 х 0.04

0.5 х0,,5 х 0,04

О.Э x0,5 x0,,02

0,3 х 0,5 х 0.02

0.3 x0.5 x0,02

24,5

24,5

7.68

7,68

7,68

0,675

0.8

0,5

0.8

1,8

2 1О

2 10

2 10

3 10

3 1О

3 1О

214.375

214,375

214.375

40.32 . 40,32

40Л2

Начальная и конечная температур ра охлаждения отливки, яС

1100.200

t 100.ZOO

1100.200

1200.200

1200.200

1200.200

Начальная температура пОтока и время изотермического прогрева, С мин

1050.5

1050. 6 1060,7

1100.4

1110,4

1060,5

Время охлаждения от темпе. ратуры изотермического прогрева. мин

21,0

17.7

142

18,75

8.3

18-45

750-»80

Отливка разрувана

1040-1210

12-37

Отливка разруагена