Реагент для обработки буровых растворов на водной основе

Иллюстрации

Показать всеРеферат

Сущность изобретения: реагент содержит графит 15-30%, фосфонометилированное производное 4,3-диаминопропанола-2 10-15%, карбоксиметилцеллюлоза 2-6, вода - остальное. Характеристики реагентаснижает фрикционные (коэффициенты трения качения и скольжения) и повышает противоприхватные свойства раствора 2 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sI)s С 09 К 7/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕГЕНИЯМ И ОТКРЫТИЯМ, ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

И (21} 4757248/03 (22) 09.11.89 (46) 15.08,92. Бюл. ¹ 30 (71) Волго-Уральский научно-исследова-: тельский и проектный институт по добыче и переработке сероводородосодержащих га зов (72) Д.А.Галян, Н.П.Чадина, О,M.Êóðî÷êèíé, Н,П.Кобышев и В.М.Мустафаев ,:. (56) Авторское свидетельство СССР

¹ 985016, кл. С 09 К 7/02, 1983, Самотой А.К; Прихваты колонн при бу. рении скважин. — М,: Недра, 1984, с. 74.. Изобретение относится к бурению нефтяных и газовых скважий; в частности к реагентам для обработки буровых глинистйх растворов.

Известны химические реагенты для улучшения смазочных свойств буровых растворов на основе нефти, нефтепродуктов.

Наиболее близким по технической сущности и достигаемому результату к предла-. гаемому является реагент для обработки буровых растворов, содержащий графит, углеводородную добавку (йефть) и органический реагент (сульфанол).

Основными йедостатками этого реагента являются невысокие rtðîòéâîïðèõEIàòíûå и антифрикционные свойства, наличие в составе ценного сырья — нефти., Цель изобретения — йовышейие эффективности реагейта в части повышения ripo тивопр ихва тн ых и антифрикционных свойств буровых растворов, Поставленная цель достигается тем, что реагейт для обработки буровых растворов на водной основе, включающий графит. углеводородную добавку и органический реагент, дополнительно с одержи т в оду, в

«> . Ж „1 75 4757 А i

2 (54) РЕАГЕНТ ДЛЯ ОБРАБОТКИ БУРОВЫХ

РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ (57) Сущность изобретения: реагент содержит графит 15-30%, фосфонометилированйое производное 4,3-диаминопропанола-2

10 — 15%, карбоксиметилцеллюлоза 2-6, вода — Остальное. Характеристики реагента: снижает фрикционнйе (коэффициенты трения качения и скольжения) и повышает противойрихватные свойства раствора, 2 табл, качестве углеводородной добавки — фосфонометилировайное прбизоодное 1,3-.диаминопропанола-2. а в качестве органического реагента — карбоксиметилцеллюлозу. при следуюцем соотношении компонентов, мас.%:

Графит 12-30

Карбоксиметйлцеллюлоза 2-6

Фосфонометилированное производное 1,3-диаминопропанола-2 10-15

Вода Остальное .. Новые в реагенте является содер>кание в качестве органйческого реагента карбоксйметйлцеллюлозы, в качестве углеводородной добавки — фосфонометилированного производного 1,3-диаминопропанола-2 и дополнительно воды, Входящая в состав реагента карбоксиметилцеллюлоза используется в качестве реагента-стабилизатора в буровых растворах.

Используемое в реагенте фосфонометилирооанйое пройзводное 1,3-диаминпропанол а-2 (ДП Ф) общей формул ы

1754757 (НО)г-РО-С Нг-N-СНг-О+СНг-N)n-CH2-РО(ОН)г, Нг ОН СНг

О(ОН)г РО(О Н)г где n=1-20, выпускается Волгоградским ПО

"Химп ром", в соответствии с ТУ 6-09 — 4915 — 5

80 представляет собой прозрачную жид кость желтоватого цвета, хорошо растворимую в воде, кислотах, щелочах, имеющую температуру замерзания не вы::: ше 100"С. Известно применение ДПФ для 10 обработки буровых глинистых растворов с

Целью снижения структурно-механическйх свойств и как ингибитора солеотложений.

Установленб, что введение в реагент

ДПФ и карбоксиметилцеллюлозы обеспечи- 15 вает повышейие противопр|лхватных свойств бурового раствора на 50-607,, ан- .

* тифрикционных свойств на 60 — 7070 и сниж ение его структурно-м еханических характеристик в 1,5-2 раза.. :: - 20

Реагент г6товят путем перемешивания исходных компонентов, В смесительную емкоСть буровой установки или цементировочного агрегата набирают расчетное количество воды, вводят ДПФ, перемеши- 25 вают, В полученный водный раствор ДПФ вводят сначала половинное, а после непродолжительное перемешивания - остальное количество графита, затем вводят KMU, и перемешивают в течение часа, 30

Для получения 100 г реагента в 58 — 67 r воды растворяют 10-15 г ДПФ, добавляют

6- 15 r графита, перемешивают в течение

20-.30 мин, вводят оставшиеся 6 — 15 г графита L12-6 г КМЦ. Компоненты перемешивают 35 в течение часа до получения однородной смеси, после чего реагент готов к применению, Порядок ввода составлявщих компонентов в водный раствор ДПФ на . эффективность реагента не влияет, 40

Реагент вводится в циркулирующий ерез скважину раствор в течение 2-3 циклов

" или в гидромешалку при приготовлении глинистого раствора.

Реагент для обработки буровых глини- 45 стых растворов исследбван в лабораторных условиях на пресном и минерализованном глинистых растворах следующег6 состава, мас. 7;: пресный — бентонит 3,0; глина 10,0;

КаОН 0,1; КССБ 0,5; воды 86,4; минерализо- 50 ванный — бентонит 5,0; глина 8,0; NaOH 0,2, крахмал 2,0; NaCI 20,0; вода 64,8, Для измерения технологических параметров приготовленных раств6ров (плотно- 55 сти — p, условной вязкости — УВ, статическбго напряжения сдвига СНС., воДоотдачи В и pH) использовались стандартные приборы и методики в соответствии с РД 39-2-45-82.

После замера исходных показателей растворы делят на серию равных частей.

Одну часть растворов обрабатываютизвестным реагентом, другую — предложенным.

Обработанные растворы перемешивают в течение часа на Мешалке при скорости

600 об/мин, По сравнению показателей бурового глинистого раствора судят о качестве нового реагента., Против ori ðèõâçòíûå свойства растворов оценивают по предельному статическому напряжейию сдвига в глинистой корке — о, МПа, которое замеряют на установке для определения напряжений сдвига в глинистой корке при перепадах давления — НК-1, и йо показателю коэффициента сдвига фильтрационн6й корки КСК, опреде ляемого Йа модернизировайном приборе для измерения статического напряжения сдвига конструкции УкрНИГРИ, Антифра катион н ые свойства растворов оценивают на машине трения (4 — шариКОвая установка СР-1), Установка позволяет вести испытания промывочных жидкостей в режиме трения — качения (при подвижных шариках) и трения скольжения (при заторможенных шариках):

Снижение структурно-механических характеристик приготовленных растворов определяют по изменению условной вязкости и статического напряжения сдвига.

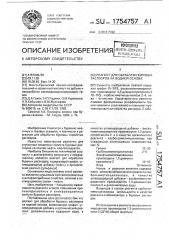

Результаты испытаний представлены в таблицах: в табл.1 приведены качественные и количественные составы реагентов для обработки буровых растворов; в.табл.2 приведены данные о влиянии на показатели глинистых растворов известного реагента (опыт 3 — 14), для удобства анализа известный реагент взят в равных количествах с предлагаемым; предлагаемого реагента (опыт с 15 по 34), а также сравнительного реагента (опыты с 45 по 44).

В реагенте Р-1, Р-2 и т.д, цифровой индекс обозначает номер реагента в табл,1.

В лабораторных условиях обработка известным и заявляемымреагентамиосуществляется следующим образом.

Пример 1; Б емкость, удобную для перемсшивания, набирают 500 r приготовленного пресного глинистого раствора и вводят 2,0 г реагент М 4 (табл, l), перемешивают в течение часа на лабораторной мешалке (on. М 15, табл.2).

Пример 2. Набирают 500 r минерализованного глинистого раствора, вводят 10 г приготовленного реагента К 6 (табл.1), все перемешивают в течение часа (on. N. 32, габл.2), 5

1754757

Аналогично осуществляли обработку Содержание в реагенте графита выше и растворов в остальных опытах, которые ДПФ ниже заявляемого предела вызывает представлены в табл.2. увеличение структурно-механических

Результаты испытаний показывают, что свойств раствора; кроме того, не наблюдареагент, содержащий в своем составе, 5 ется .существенного улучшения смазочных мас.%: графит 12 — 30: карбоксиметйлцел- свойств (оп. ¹ 37), содержание графита нилюлоэу 2 — 6; ДПФ вЂ” 10 — 15; воду до 100, же и ДПФ выше заявляемых пределов выпревосходит известное техническое реше- эывает снижение и"ротивоприхватных и антифрикционных свойств раствора (on, №

При одинаковых добавках известного и 10 36), заявляемого реагентов растворы, обрабо- Содержание МЦ в реагенте более 6% танные предлагаемым-реагентом, обладают вызывает рост условной вязкости и статичеболее высокими противоприхватными и ан- ского напряжения сдвига (оп. Nã 35), менее тифрикционными свойствами. . 2% — вызывает снижение антифрикционных

Так, для снижения коэффицйента сдви- 15 свойств (on,N 38), ra фильтрационной. корки до 0,52-0,3; пре- При использовании в буровом растворе дельного статического напряжения сдвига состава реагента Р N. 13 и Р № 14 цель .глинистой корки до 0,165-0,07 МПа; коэф- изобретения не достигается, так как и отиф ц ента трения качения до 15,4 10 — воприхватныеиантифрикционныесвойства фи и

11,3; коэффициента трения скольже- 20 бурового оаствора находятся на уровне знания до 11,3 10 — 7,2 10 приготовленных чений известного технического решения глинистых растворов расход предлагаемого (on, ¹ 39, 40), реагента составляет 0,4 мас.% (on, № 15-19; Раздельное введение компонентов

N- 25-29; табл.2). увеличение добавки реа- предлагаемого реагента в буровой раствор гентадо2% существенно не изменяетпока- 25 неэффективно; так как качество раствора зателйбурового раствора (on. № 20 — 24, № улучшается незначительно(оп. N.41 — 44).

Внедрение предлагаемого реагента для

При обработке приготовленных глини- обработкибуровыхрастворовбудетспособстых растворов известным реагентом в ко- ствовать значительному повышению техни- " личестве 2 мас. j„растворы и меют 30 ко-экономических показателей бурения за коэффициент сдвйга фильтрационной кор-. счет повышения антифрикцйонных и протики 1,04-0,39; предельное статическое на- воприхватных свойств. улучшения реологипряжение сдвига глинистой корки ческих показателей буровых растворов.

0,215-0,140 МПа; коэффициент трения ка- Поаышейие смазывающей способности чения 26 .10 — 17 10; коэффициент тре- 35 бурового раствора путем ввода реагента пония скольжения 17,3 10 — 11,3 10 (оп, зволит ограничить,сбдержание в нем нефте -з, -з

N- 3 — 5, 9-11, табл.2); добавка 0,4% незна- продуктов; экономя таким образом ценное чительно улучшает качество раствора (on. сырье и уменьшая загрязнение окружаю№ 6-8. 12 — 14, табл.2), щей среды нефтепродуктами.

Кроме того, растворы, обработанные 40 предлагаемым реагентом, имеют лучшие Ф о р мул а и зоб рете н ия структурно-механические показатели (у пресных растворов условная вязкость 45- .Реагентдля обработки буровых раство30; статическое напряженйе сдвйга 51/78- ров на водной основе, включающий графит, 28-39 дПа (on. ¹ 15-24 табл.2); у минерали- 45 углеводородную добавку и органический резованных растворов условная вязкость 40 — агент, отличающийся тем, что, с целью

30; статическое напряжение сдвига 37/52 — повышения эффектйвности реагента в час13/21 дПа (on. N 25-32 табл.2). ти повышения протйвоприхватных и анРастворы, обработанные известным тифрикционныхсвойствбуровогораствора, реагентом, имеют более высокие значения 50 он дополнйтельно содержит воду; в качестусловной вязкости и статического напря- ве углеводородной добавки — фосфоноженил сдвига (on, N. 3-13, табл.2), метйлированное: производное

1,3-диаминопропанола-2, а в качестве оргаОпытами № 35-40 (табл,2) обоснованы нического реагента —:карбоксиметилцеллюверхние и нижние границы концентраций 55 лозу, при следующем соотношении ингредиейтов заявляемого реагента на при- ингредиентов, мас.%: мере пресного глинистого раствора при Графит 12 — 30 введении оптимальной добавки предлагае- Оосфонометилимого реагента — 0,4 мас.% рованное произ водное 1,3-ди1754757

2--6

Остальное

10-15 аминопропанола-2

Карбоксиметилцеллюлоза

Вода

Таблица 1

Качественный и количественныйсостав реаге>нта ., а б л н и а 2 технолотичеокив локааатели буровик> растаорра показатели Вуроебго pecteopa олияине рев> е!>то ° на Tw оастаора

1! голи!>остер

° ° од>а>его реагента> мас.t

Оиыт

» « р> кг/ив

0>lo Е не /3 О еаих

СПС, до

1 10.

КСи . Коааеициемт трения ч °

Предельное статическое малрвиеии« сдвига глин. корни, .G ИПа качения, скольиеиия, >К «ск

1 Пресйыд

2 Иимералиеоааниые

7,0

7,5

0,2!5

0,375

3 . Преснеав

»>i

2t Р ЕР!

2t P I!2

2t P егэ

О,lt Р ег!

0,42 Р IP2

0>4t Р ВЗ

2t POt

2\ Р егг

22 Р63

О ° 4t P N 1

0 ° 48 Р кг 0,42 P 63

10,1 0,52 18,2.!0»,9 10 1

t0,0 50,5 18.10 lf,7 10 1

10 О ° 39 17.10»,3 10

10 0,65 21 ° 3. lб !3,4 10

t0 6,65 21,4 10 13,2 ° 10"

18 О,б . 21 ° 2 Io 13>2 10

9,6 1,04 26 10 17,3 10 ь

S,95 D,91 25 ° 5 10 а !7 !о ь

8,9 0,65 25,1 ° 10"Е 16,8 10

8 9 1 S гВ.Э.IÎ ь 18,г.!О

8,9 1,8 28,2 ° 10 18,0 10

8,9 1 65 28,1 ° Io 18,0 10 !

81 111

72 105

66 105

75 t02

76 ° t09

76 »O

57 87

57 90

59 93

51 80

53 81

53 84

6,5

7,0

7,0

7 ° О

7,0

7 ° О

7.0

7,5

7.5

7.5

7,5

7.5

0,15

0; 145

0.140

0,21

О,!95

О,!95

0,215

0,210

0,195

0,370

0,3 15

0,345

6

7 >е.

9 йиноралиеоваииые

«и»

11 ! г 1Э

t4.

«>1» и

0,42 Р ег4

0,4t Р 65

D>4 Р Рб

О ° Ь! Р ег7

o ° 4t f ето

2t Р Р Ь

2t ° е>5

28 Р Рб

2t P I!7

22 РРВ

I5

16

17

19

21 гг

23

33 45

ЭЭ 60

51 78

28 39

Ь2 56

30 42

40 69

45 72

31 44

Ь5 70

8,5 !О

7,7>IO ь

7,2 .!О ъ

8 ° 2 ° 10 lltO ° l0

3 г Io

7>Ь 10

7101

8,1.!О

7,2 ° !О

I3,4 ° 10

12,4 !О

»>В.!О а

IЭ,О !О

I1,6 !О

13 ° .ео-в

I2,0 !О

»,3 IO" !

3 ° 1ч

» 4 10

Пресные

5,5!

6,5

7,0

5,5.

5,0.

5,0

6,0

6.5

6,0

5.0

0,39

0,39

0,3

О,ЗЬ

0,3

О,Э

0,3

0,26

0,3

0,26

9,7

9,8

9,85

9 ° 75

8,8

9,5

9.79

9,8

9,75

9,8

0,105

0,09

0,07

0,1

0,065

0,097

Е, Рте! р c61 н и

»ii

«и и и! сое>тронь>еид1100 50

1280 48 !!арестные

1!ОО 58

1100 60

1700 61

ИОО 52

1166 52

1100 53

1280 52 !

280 53

1280 55

1280 50

1280 >l

1280 52

Йредяагаемыд

1100 ЭЬ

i!00 38

1100 42

llоб 30

»00 40

1100 32

l1OO 35

I!00 40

»00 ЭЬ

Е100 45

76 108 t0,0 0,91 24 10. а 14;2 10

51 81 8,9 1,8 29.10 19,4 !О 1

10 !754757. 11 отввемме табл 2

------- - --а- -----мч

ВоВ

Количество

° водимого реагеита, мас.\

Оокаеателн бурового раствора

Опмт

Тми раствора

e,io $, нт/30 мнн

Йредельное

cтатнчВское ианраменме сленге гамм,корми, ф лба

Рю кгlмт

СНС, дда

1 10 коэфамцмент гранил

Уо, е

KCK сколеменмл ° качение, 0 ° 42 P 04 t280 32 6,0 15 27 8,45 0,52

0,42 P Р5 1280 36 7 ° 0 2t 36 8.55 0,4

0 ° 42 Р Р6 1280 4О 7,О 33 48 8,65 О,33

0,42 Р Р7 1280 30 . 7,0 t3 2 1 8 ° 4 0,49

0,4O P P8 1280 40 . 6,0 . 3% 52 8,6 0,32

22 P Р4 1280 30 В,S . Io 32 8,4 0,49

2t P r5 1280 34 6,5 27 . 39, 8.5 0,39

20 Р ро Iãoo 38 6 5 29 42 8.6 о 3 .

22 Р 07 1280 30 6,5 19 27 8,5 0,46

22 Р РВ !280 40 . 6,0 37 45 8 ° 6 0,3

Сраемителеммд

0,42 Р 19 1100 43 5,0 %0 80 9,55 0.39

0 4а Р Р!О 1100 31 5,0 ЗО 39 9,35 0,52

O,4В Р р1! IIOO 44 5 ° 0 53 79 9,6 О,39

0 ° 42 Р IP2 . 1100 40 7,0 45 69 9,8 0.3

0,42 Р к13 1100 35, 6,5 - 32 43 9,7 0.66

0,42 Р of4 tl00 .56 . % ° О . 56 82 9,55 0,67

О;42 P OIS 1100 50 . 7 ° О " 72 102 1О О ° 78

0 48 .Р 016 tloo 56 5,0 . 75 111 !О 0,91

О,4\ P 017 1 100 32 6 5 : 33 39 . 9 ° 3 8,73

Раеделвммд ввод конломентов в бусттеод раствор реагемта Р 05 0,4\ Р 15 1100 40 . 6,5 :,: 45 63 9,7 0,78

25 нимевалиаованнмд!

I,Э Iб

10,7 ° IO

9,3 ° 10

11.10-3

9 .10 ,0-!

10,2 ° 10

9,1 10""

10,9.10 1

8,9 10

15,4 10"P

15г10

14,1. I IP

I 5 ° 2 10

14-10

15,1. 10

14,9 10

13,4 lo е

t6 10

I2,2 I0 !

0,165

0 1Э?

0,12 -.

0,150

0,12

0,155

0,135

О, I IS

0,145

О, 110

26

27

28

29

31

32

33

35 авенид

36

37.

ЗВ

39

40.

41

Г

42

13 4 10 е 8 4 10

t3,5 lÎ 8,8 !О .

13,4 10 8,3 10 в

13,7 10ге 8,8 10 в

21 ° i.!O- t3,2 1 О

21тlo 13 ID"

2i,8 io 4 13,1 1б

23,8 1О !4,2.10

22 10. 13,9 to"

О ° 185

0,12

0,105

0,097

0,2

o,ã

d,lIO

0,21

0,157

0,197

21,6.10 !3 ° 10

44 и и

Составитель А. Шишкин

Редактор А, Маковская Техред М.Моргентал Корректор Ю.Макаров

Заказ М48 ираж

ВНИИПИ Государственного комитета по изобретенйям и открыт р

113035. Москва, Ж-35; Раушская наб., 4/5

Производственно-издательский комбинат Патвнт, г. Уж ор д, у . г о л.Гага ина. 101