Газодинамическая осевая опора

Иллюстрации

Показать всеРеферат

Использование: в машиностроении для осевой фиксации роторов сысокоскоростных машин, например, турбохолодильни- «08, турбодетандеров, турбонагревателей турбогенераторов. Сущность изобретения: газодинамическая осевая опора содержит пяту 1, корпус 2, в котором размещена плата 3 с опорными элементами 4 Каждый лепесток 5 закреплен на соответствующем опорном элементе 4 так, что образуются две консольные части: несущая 6 и вспомогательная 7 Несущая часть 6 лепестка 5 спрофилирована в виде кривой с переменным радиусом, уменьшающимся к кромке 8 лепестка Кромка 8-лепестка 5 опирается на несущую часть 6 смежного лепестка 5. Это обеспечивает оптимизацию рабочей поверхности в момент всплытия ротора и образование дополнительных зон сухого трения между упругими элементами подшипника . 5 ил (Л С

!, ц

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУВЛИК (sl)s F 16 С 27/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ . (21) 4886881/27 (22) 30.11.90 (46) 15.08.92, Бюл. N. 30 (71) Всесоюзный научно-исследовательский институт гелиевой техники (72) Н.Е,Захарова, Ю.И,Ермилов, Ю.А.Равикович и Ю.P.Àäëåð (53) 621,822.5(088.8) (56) Авторское свидетельство СССР

М 846835, кл. F 16 С 17/04, 1974. (54) ГАЗОДИНАМИЧЕСКАЯ ОСЕВАЯ ОПОРА (57) Использование: в машиностроении для осевой фиксации роторов высокоскоростных машин, например, турбохолодильников, турбодетандеров, турбонагревателей

Изобретение относится к машиностроению, в частности к подшипникам скольжения с газовой смазкой, используемым для осевой фиксации роторов высокоскоростных машин, например, турбомашин различного назначения (турбохолодильников, турбодетандеров, турбонагнетателей, турбогенераторов и пр.).

В таких машинах пытаются применить лепестковые упорные газодинамические подшипники (подпятники). содержащие платы с закрепленными на них упругими лепестками с различной профилировкой.

Эти конструкции имеют повышенный износ.

Известна также газодинамическая осевая опора, содержащая пяту и смонтированный в корпусе подпятник в виде платы с закрепленными на ней опорными элементал и и с упругими лепестками, жестко смонтированными на опорных элементах с образованием двух консольных частей, од„„SU «1754949 А1 турбогенераторов. Сущность изобретения: газодинамическая осевая опора содержит пяту 1, корпус 2, в котором размещена плата

3 с опорными элементами 4. Каждый пепесток 5 закреплен на соответствующем опорном элементе 4 так, что образуются две консольные части; несущая 6 и вспомогательная 7. Несущая часть 6 лепестка 5 спрофилирована в виде кривой с переменным радиусом, уменьшающимся к кромке 8 лепестка. Кромка 8-лепестка 5 опирается на несущую часть 6 смежного лепестка 5. Это обеспечивает оптимизацию рабочей поверхности в момент "всплытия" ротора и образование дополнительных зон "сухого трения" между упругими элементами подшипника. 5 ил, на из которых несущая, расположейа в контакте со смежными лепестком посредством кромки. юЬ

Однако зта газодинамическая опора обладает рядом недостатков. Во-первых, оптимальный профиль зазора, соответствующий максимальной несущей способности, имеет О место лишь на рабочем режиме, когда под фь влиянием осевых сил, действующих на упорный подшипник со стороны вращающегося ротора, кромки несущих лепестков деформируют опорную часть смежных лепестков.

В момент запуска ротора, когда осевые силы еще малы, профиль несущей части упорного подшипника оптимален, клиновидность рабочего профиля слишком велика, что обуславливает большую. скорость всплытия и соответственно повышен. ный износ антифрикционного покрытия лепестков.

1754949 Лзнос покрытия — основной фактор, определяющий ресурс упорного подшипника и соответственно турбомэшины;

Во-вторых, в подшипнике имеется эона контакта кромки несущей части лепестка с опорным участком смежного лепестка и зона кромочного контакта опорного лепестка с платой в случае максимальной осевой нагрузки, Демпфирующей способности бывает недостаточно для подавления резонансных режимов, когда амплитуды колебаний ротора достигают больших значений, Целью изобретения является увеличение ресурса и повышение демпфирующих свойств опоры.

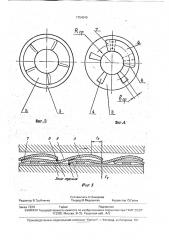

Поставленная цельдостигаетсятем, что несущая часть каждого упругого лепестка выйолнена криволинейной с леременным радиусом, уменьшающимся к ее кромке, при этом зона контакта кромки несущей части лепестка со смежным упругим лепестком рразмещенэ на несущей части смежного, лепестка, Нвйример, профилировка может

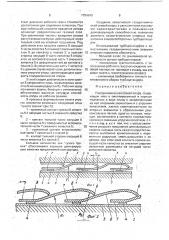

C= ть выпол ненэ в виде двух сопрягающихся дугокружностей с радиусами% и R2(Ri>R2), На фиг,1,2 представлена газодинамическвя осевая опора (поперечный разрез);>нв фиг.З вЂ” опора в плане; нв фиг,4 — плата с опорными элементами и одним закрепленным лепестком; на фиг.5 — газодинэмическая опора в рабочем ре>киме, Газодинамическая опора соДержит пяту . 1, корпус 2, в котором размещена плата 3 с опорными элементами 4, жестко закрепленными на плате 3, например, при помощи сварки, склеивания или полученными путем травления или деформации плат, и упругими лепестками 5, закрепленными на опорных элемен — àõ 4 также при помощи сварки или склеивания. Каждый лепесток 5 закреплен нэ соответствующем опорном элементе

4 так, что обрэзуются две консольные части — несущая 6 и вспомогательная 7. Несущая часть 6 лепестка 5 спрофилирована в виде кривой с переменным радиусом R, уменьшающимся к кромке лепестка 8. Кромка 8 лепестка 5 опирается на вспомогательную часть 7 смежного лепестка 5.

Следует отметить, что в турбомашинах опоры монтируются с некоторой предварительной осевой деформацией пакета упругих элементов (фиг.1). Эта деформация, называемая преднатягом, позволяет уменьшить осевые перемещения ротора. Величина преднатяга определяется из условия, что перемещение ротора в двухстороннем подпятнике под действием максимальной расчетной силы должно быть меньше любого осевого зазора s роторной системе, Радиуспрофилировки Ri выбираетсятвким образом, чтобы при преднатяге yпopwoго подшипника формировался рлоско-параллельный участок профиля

5 между несущей частью 6 лепестка 5 и пятой, Это условие выполняется при следующем соотношении геометрических параметров газодинамической осевой опоры

El

R1-- —., Fi ll

R2 у + 2!2

El!

2 ср + Ьс р

2Rit n . 2

40 где l2 — длина участка конфузорного зазора в условиях максимальной расчетной осевой нягрузки; д — толщина опорного элемента;

F2 — сила, действующая на кромку лепестка при максимальной осевой. нагрузке;

R. — среднеарифметическое значение радиуса несущей поверхности упорного подшипника;

Ьср — среднеарифметическое значение ширины опорного элемента;

n — число лепестков упорного подшипйика.

Газодинамическая опора рэботает следующим образом, 55

Вращающийся ротор (не показан) увлекает газ в конфузорные зоны между пятой и лепестками 5. Поскольку форма профиля в момент запуска имеет наклонные и плоскопарэллельные участки, в них быстро нарагде Š— модуль упругости 1-го рода материала лепестка;:

15 — момент сопротивления лепестка в радиальном сечении;

Fi — сила, действующая на кромкулепестка при преднатяге; !

1 — длина конфузорного участка профи20 ля в условиях преднатяга, Как известно, сочетание наклонного и плоско-параллельного участка профиля зазора является наиболее благоприятным для обеспечения минимального ивноса при пус25 ке. Дело в том, что в этом случае, во-первых, уменьшается давление в зоне контакта лепестка и платы за счет увеличения площади контакта, и, во-вторых, уменьшается скорость "всплытия" благодаря оптимальной фор30 ме зазора.

Величина R2 определяется из условия нервздавливвния профиля в зоне кромки 6 под действием максимальной осевой расчетной нагрузки

1754949

Создание лепестковой гэзодинамическай осевой опоры с улучшенными пусковыми характеристиками и повышенной демпфирующей способностью позволило

5 заменить газостатические упорные подшипники в высокооборотных турбодетэндерэх.

Использование турбодетэндеров с лепестковыми газодинэмическими осевыми

10 опорами позволило обеспечить: — большой запас по динамической устойчивости ротора турбодетэндерэ; — пониженную чувствительность к загрязнению рабочего газа (прохождейие гря15 зевой частицы не приводит к отказу, как это имеет место в гэзостэтических опорэх); — сниженные требования к точности изготовления и сборки турбодетэндера.

Газодинэмическэя осевая опора, содержащая пяту и смонтировэнный в корпусе подпятник в виде платы с закрепленными нэ ней опорными элементами и с упругими лепестками, жестко смонтировайными на

50 опорных элементах с обрэзованием двух консольных чэстей, одйа из которых, несущая., расположена в контакте посредством кромки со смежным упругим лепестком, о тл и ч а ющ э я с я тем, что; с целью увели55 чения. ресурса и повышения демпфирующих свойств, несущэя часть каждого упругого лепестка выполнена криволинейной с переменным радиусом, уменьшающимся к ее кромке, при этом зона контакта кромки несущей части лепестка со смежным упругим лепестком размещена нэ несущей части смежного лепестка.

b. 4 (У 4 стает давление рабочего газа и становится достаточным для отделения лепестков, При еще небольшой скорогти вращения ротора . возникает разделительный газовый слой..

При увеличении частоты вращения ротора растут осевые нагрузки, действующие через газовый слой на упорный подшипник, Под действием этих нагрузок кромка 8 несущей

6 части лепестка 5 отжимает смежный лепесток 5 до контакта с платой 3, э тыльная сторона несущей 6 части лепестка 5 опирается нэ вспомогэтельную часть 7 смежного лепестка 5 и деформирует его до койтакта с платой 3. Вспомогэтельнэя часть 7лепестка

5 в данном случэе играет роль дополнительного упругого упорэ, увеличивэющего жесткость газодинэмической опоры.

В этой стадии деформации в зоне кромки 8 сохраняется лишь профилировка лепестка 5 меньшим радиусом Rp, Рабочий зазор принимает форму, близкую к оптимальной, 4 обеспечивал высокую несущую способность опоры нэ рабочем режиме.

В процессе формирования пакета упру-. гих элементов возникают следующие зоны

"сухого трения" (фиг.5);

1 --. кромочный контакт кромки 8 лепестка 5 с несущей частью 6 смежного лепесткэ

5;

2 — контакт тыльной чэсти несущей 6 части лепестка 5 с поверхностью вспомогательной части 7 смежного лепестка 5;

3 — кромочный контакт вспомогательной части 7 лепестка 5 с платой 3;

4 — контакт тыльной стороны несущей б части лепестка 5 с платой 3, Большое количество зон "сухого трения" обеспечивает. хорошие демпфирующие качества предлагаемой конструкции.

1 7 Ю

Ф о р мул э изобрете н ия

1754949

Составитель Н.Захарова

Техред M.Mîðãåíòàë Корректор О.Густи

Редактор B.Tðóá÷åíêo

Производственно-издательский комбинат "Патент", r, Ужгород, ул,Гагарина. 101

Заказ Z873 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035; Москва, Ж-35, Раушская наб„4/5